1. Наружные поверхности, металлических деталей не имеющие лакокрасочных покрытий, периодически смазывать тонким слоем масла И-30 А ГОСТ 799-75.

2. Первую замену масла в редукторе и шестерной клети произвести через 120 часов работы стана, последующие – через каждые 1000 часов работы, предварительно демонтировав указанные узлы со стола стана.

3. Периодичность профилактических осмотров электродвигателя зависит от условий его эксплуатации и проводится не менее одного раза в 6 месяцев. Следует обращать внимание на нагрев электродвигателя во времени работает, состояние электроконтактов, чистоту поверхностей, наличие качества смазки подшипников. Замечание неисправности должны быть устранены.

4. Смена рабочих валков производиться в следующем порядке (рисунок 8, 9): вращения маховика 1 установить волок верхней в крайнее верхнее положение. Снять стаканы 5, ослабить болты регулировочные 10. Отвернуть болты 9, снять задвижки 11, снять валок в сборе с подушками и подшипниками.

5. Смена выводного стола приводиться в следующем порядке (рисунок 9): вращением рукоятки вывернуть винт 13, выдвинут стол 12 усилением в руки. Сборки производить в обратном порядке.

Рисунок 9 – Схема расположения валков сменных и стола

Лабораторная работа №2

Уравнение постоянства объёма и коэффициенты деформации при прокатке

Общие сведения

Так как плотность металла при обработке давлением изменяется весьма незначительно, то принято считать, что объем металла до деформации равен объему металла после деформации, т.е.

V0= V1, (1)

V0 = h0 · b0 · 10 - объем до деформации;

V1 = h1 · b1 · 11 - объем после деформации,

где h0, b0, 10 - соответственно, толщина, ширина и длина до прокатки;

h1,b1,11 - соответственно, толщина, ширина, и длина после прокатки. Отсюда

h0 · b0 · 10 = h1 · b1 · 11, (2)

Отношение η= h1 / h0 - называется коэффициентом обжатия, β= b1 / b0 - коэф-

фициентом уширения, λ = l1/ l0 - коэффициентом вытяжки.

(3)

(3)

Отсюда

(4)

(4)

или

(5)

(5)

где F0 - площадь поперечного сечения до деформации; F1 - площадь поперечного сечения после деформации.

Разность h0 - h1 = Δh называется абсолютным обжатием, а разность

b1 - b0 = Δb - абсолютным уширением.

Если исходная толщина полосы h0, после первого пропуска – h1 ь а после п проходов - hп, f поперечная деформация незначительна, т.е. уши- рением можно пренебречь, то вытяжки для отдельных пропусков равны

(6)

(6)

отсюда

| (7) |

Произведя соответствующую замену, получим:

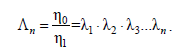

Следовательно, суммарная вытяжка

| (8) |

Средний коэффициент вытяжки

| (9) |

Знание коэффициентов деформации необходимо для дальнейшего изучения курса.

Между коэффициентами деформации имеется взаимосвязь, которая часто применяется в технических расчетах при распределении обжатия по проходам

| (10) |

Расчет обжатий по проходам следует строить таким образом, чтобы при необходимости сохранения постоянства вытяжки абсолютное обжатие снижалось пропорционально уменьшению толщины полосы. Если же требуется снижение вытяжки от прохода к проходу, то уменьшение абсолютного обжатия должно производиться в большей мере. В противном случае можно ожидать разрушения металла.

С изменением размеров деформируемого тела связаны геометрические явления при прокатке.

Суть этого явления заключается в том, что благодаря обжатию, вытяжке и уширению происходит искажение контуров любых геометрических

фигур на плоскостях деформируемого тела. Это явление используется в некоторых случаях прокатки: прокатка с «разбивкой ширины», прокатка диска в диск и др.

При прокатке плоских слитков часто ширина их бывает недостаточной для того, чтобы получить лист требуемой ширины. В этих случаях приходится катать слитки с «разбивкой ширины», т.е. проворачивать их в горизонтальной плоскости на 90°.

При прокатке с «разбивкой ширины» (рисунок 10) нужно знать промежуточную толщину hпр, при которой ширина b0 достигнет требуемой ширины. Из уравнения постоянства объема следует

h0 · b0 · 10 = hпр · bпр · 1пр,

| (11) |

Расчет ведем без учета уширения, тогда

Расчет ведем без учета уширения, тогда

| (12) |

Если известна промежуточная толщина hир, то длина после прокатки до требуемой толщины hк будет

Если известна промежуточная толщина hир, то длина после прокатки до требуемой толщины hк будет

|

|

Рисунок 10 - Схема прокатки с «разбивкой ширины»

2020-04-07

2020-04-07 171

171