ПРАКТИЧЕСКАЯ РАБОТА № 5.

ТЕМА: Особенности демонтажа и монтажа технологических трубопроводов.

ЦЕЛЬ: изучение технологии демонтажа и монтажа технологических трубопроводов.

Методическое оснащение:

1. Краснов В.И. Реконструкция трубопроводных инженерных сетей и сооружений-М.: ИНФРА-М, 2010.

ПОРЯДОК ВЫПОЛНЕНИЯ РАБОТЫ.

1.Ознакомление с целью работы и порядком её выполнения.

2.Ознакомление с индивидуальным заданием.

3. Выполнение по вариантам с изображением соединений труб.

4. Оформление отчета с выводом о проделанной работе, сдача его.

Теоретическая часть.

Примонтаже стеклянных трубопроводов применяются различные типы стыковых соединений, которые должны обеспечить прочность не ниже прочности самой трубы, высокую коррозионную стойкость и теплостойкость. Кроме того, они должны быть удобны при монтаже и демонтаже. Применяемые примонтаже стеклянных трубопроводов гаечные ключи должны строго соответствовать размеру гаек, так как использование ключей больших размеров может привести к срывам и случайной поломке труб. Все лица, выполняющиемонтаж и демонтаж стеклянных трубопроводов, должны пройти вводный инструктаж по технике безопасности и руководствоваться специальной инструкцией по монтажу стеклянных трубопроводов.

Основными видами внутренних покрытий труб и деталей являются: гуммирование, футеровка пластмассами (винипластом, полиэтиленом), эмалью, стеклом, плакировка нержавеющей сталью и медью, а также коррозионностойкими лаками и красками. Гуммирование заключается в покрытии внутренней поверхности металлических труб и деталей трубопроводов эбонитом, полуэбонитом или мягкой резиной с эбонитом, и в последующей вулканизации заготовок в автоклавах или открытым способом.

Гуммированные трубы деталей и арматуры соединяют между собой на разъемных (фланцевых) соединениях. Гуммированные трубы применяют для транспортирования серной кислоты 70%-ной концентрации, азотной кислоты — 15%-ной, фосфорной, соляной и плавиковой кислот любой концентрации и многих других кислот, щелочей, минеральных солей, газов. Гуммированные трубы применяются для давлений 6 и 10 кгс/см2 и рабочих температур от —30 до +70°С. Биметаллическими называют трубы, состоящие из двух слоев различного металла. В технологических трубопроводах применяют, в частности, биметаллические трубы, представляющие собой стальные углеродистые трубы с внутренним покрытием из нержавеющей стали или меди (плакировка). Такие трубы используют для транспортирования агрессивных продуктов вместо труб из меди или нержавеющей стали. Гуммированные и футерованные трубопроводы при отсутствии специальных указаний в проекте укладывают с соблюдением уклона не менее 0,003, чтобы обеспечить полный слив продукта в сторону дренажных устройств или аппаратов. Перед сборкой элементов и узлов трубопроводов гуммированные и футерованные трубы и детали очищают от загрязнений (промывают водой, продувают воздухом и т.п.). Применять для очистки металлические щетки и твердые инструменты запрещается, так как ими можно повредить облицовку.

Трубопроводы футерованные каменным литьем (базальтом) для транспортировки абразивных и агрессивных веществ. Изделия из плавленого базальта имеют практически неограниченный срок службы, устойчивые к воздействию влаги, кислот и щелочей всех концентраций, не подвергаются коррозии, не нуждаются в защитной покраске, не теряют полезную себестоимость из-за атмосферных воздействий. Поэтому каменное литье – намного предпочтительнее, чем использование специального чугуна или стали. Трубы футерованные базальтом могут быть сделаны с фланцевым соединением, соединением под сварку, возможно с бандажом.

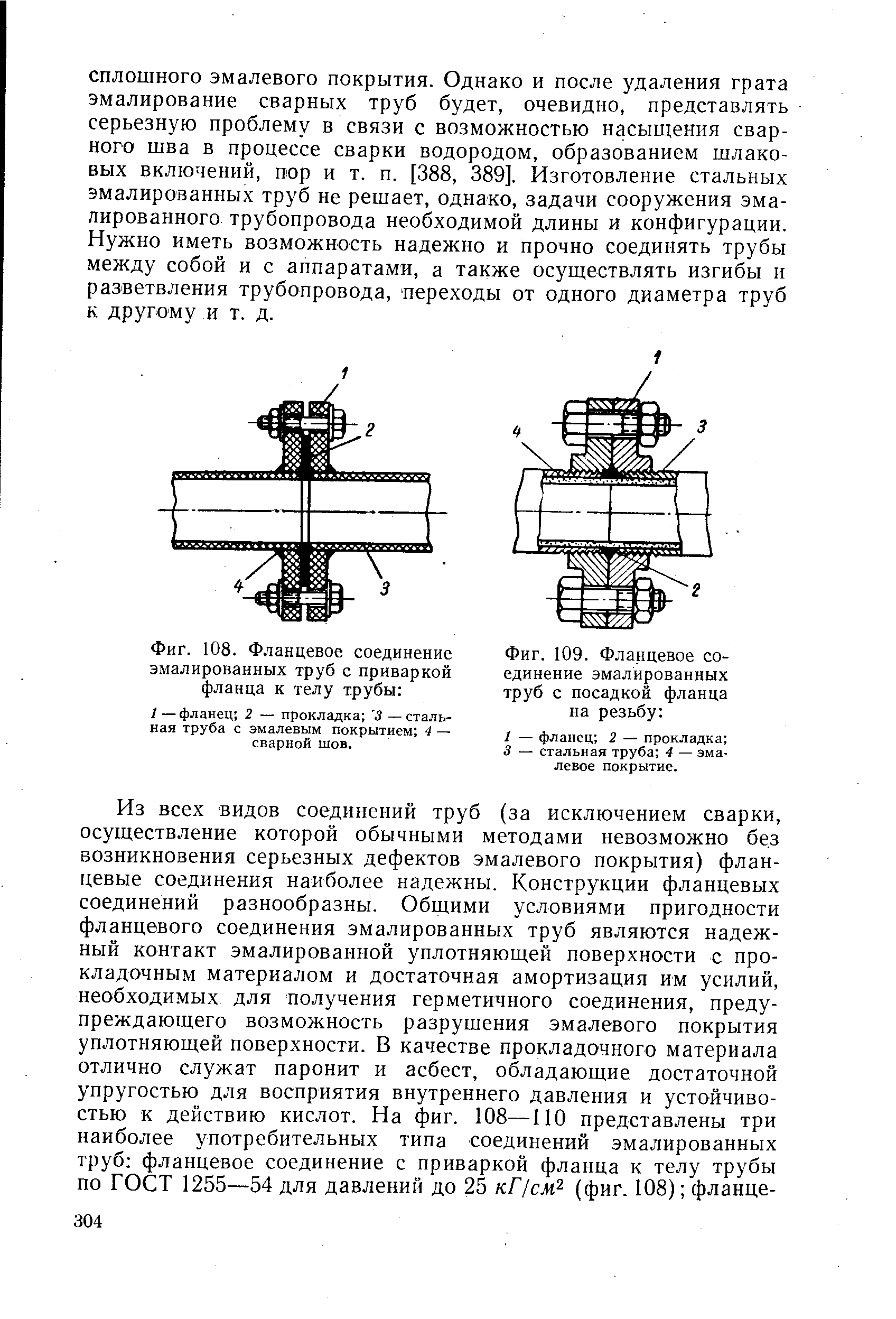

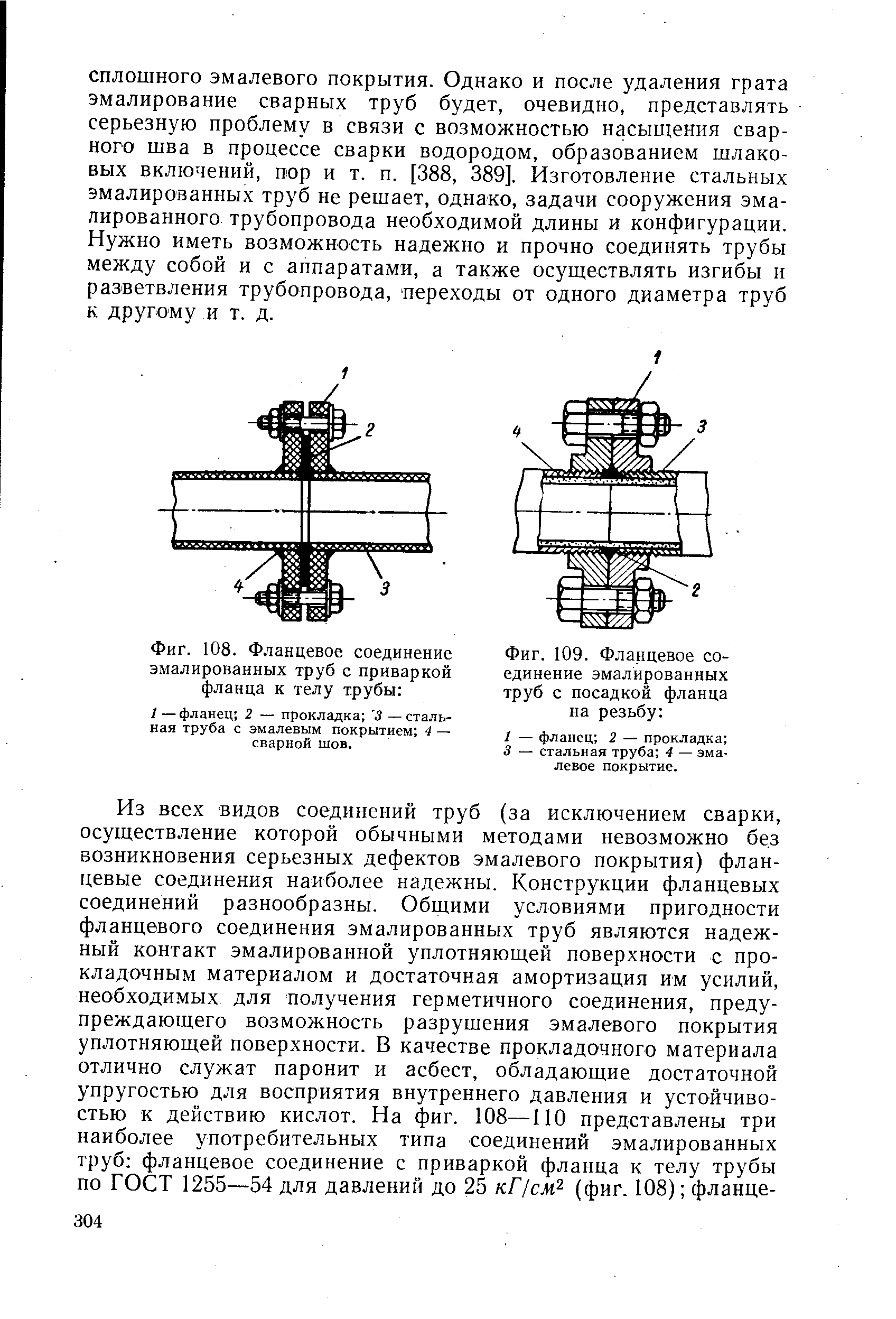

Условием пригодности фланцевого соединения эмалированных труб являются надежный контакт эмалированной уплотняющей поверхности и достаточная амортизация им усилий, необходимых для получения герметичного соединения, предупреждающего возможность разрушения эмалевого покрытия уплотняющей поверхности. В качестве прокладочного материала служат паронит и асбест, обладающие достаточной упругостью для восприятия внутреннего давления и устойчивостью к действию кислот.

Сварка медных труб для обустройства трубопроводов чаще всего производится путем капиллярной пайки. Для монтажа медных трубопроводов с использованием припоев серии Rothenberger РОЛОТ не требуются фитинги. Данные припои относятся к группе серебросодержащих медно-фосфорных припоев и благодаря своим высоким механическим характеристикам (сопротивление необратимой деформации) широко используются для сварки труб там, где трубы подвергаются высокой механической и температурной нагрузке.

Перед сваркой или пайкой концы стыкуемых трубопроводов из цветных металлов зачищают (внутри и снаружи), обезжиривают и промывают. Очистку травлением производят только при специальных указаниях в проекте. Относительно небольшая прочность и высокая пластичность металла этих труб, особенно свинцовых, ограничивает возможность предварительного укрупнения элементов и узлов в блоки. Поэтому на монтажную площадку поступают детали, элементы и узлы, из которых собирают блоки небольших размеров. При транспортировании, укладке и монтаже таких трубопроводов требуется особая осторожность, чтобы предохранить их от механических повреждений. Газовую сварку труб из алюминия и его сплавов обычно выполняют ацетиленокислородным строго нормальным пламенем. Для растворения и удаления в шлак окиси алюминия при сварке применяют специальный флюс АФ-4А, который также предохраняет жидкий металл от окисления.

После сварки остатки флюса и шлака во избежание коррозии тщательно удаляют с поверхности шва, промывая его сначала 2%-ным раствором хромовой кислоты, нагретым до 80о С, затем водой и просушивая.

Свинцовые трубы под сварку собирают с отбортовкой одной из труб, а также встык.

На алюминиевых трубопроводах с условным давлением транспортируемого продукта 6 кгс/см2 для присоединения к штуцерам аппаратов и фланцевой арматуре применяют фланцевые соединения на отбортованной трубе.

Варианты заданий.

1. Стеклянные трубопроводы.

2. Стальные трубопроводы с внутренним покрытием пластмассами, эмалью, стеклом.

3. Трубопроводы из цветных металлов.

Трубы, детали и арматура для стальных трубопроводов с внутренним покрытием поступают в полностью готовом для монтажа виде. Подготовку труб, деталей и узлов трубопроводов под гуммирование выполняет завод-изготовитель трубопроводов (в том числе монтажная организация), при этом необходимо соблюдать следующие требования:

размеры труб, деталей и элементов трубопроводов, подлежащих гуммированию, должны быть согласованы с предприятием, выполняющим гуммирование; фланцы на поверхности соединительного выступа не должны иметь уплотнительных канавок и должны привариваться к трубам и фасонным деталям до гуммирования; внутренние кромки фланцев, приварных колец и штуцеров ответвлений, соприкасающихся с резиновой обкладкой, должны иметь радиус закругления не менее 5 мм, что достигается механической обработкой (зачисткой и другими способами); внутренняя поверхность труб и соединительных деталей, подлежащих гуммированию, должна быть очищена от ржавчины и других загрязнений металлическими щетками или другими способами; поверхность труб и соединительных деталей, предназначенных под гуммирование, должна быть без раковин, трещин и других дефектов, нарушающих их прочность и герметичность; пустоты в швах, кратеры от сварки, а также острые края не допускаются;

все сварные швы должны быть проверены на герметичность любым из существующих способов.

Качество всех изделий с внутренним покрытием проверяют наружным осмотром, простукиванием и испытанием на электропробой. Такой контроль осуществляется заказчиком, и все принятые изделия по акту передаются монтажной организации.

Наружным осмотром невооруженным глазом выявляют дефекты на поверхности покрытия (отверстия, проколы, трещины, вздутия и т.д.).

Простукивание выполняют легким деревянным или металлическим молотком для обнаружения по звуку мест отставания покрытий от металлической поверхности.

Испытанием на электропробой более тщательно контролируют местные дефекты гуммированного, футерованного и эмалированного слоев, обнаруженные при наружном осмотре. Таким способом контроля с помощью искровых дефектоскопов ДИ-74 обнаруживают незаметные на глаз проколы, микропоры, трещины. Ультразвуковой дефектоскоп, позволяющий выявлять внутренние дефекты в изделиях из металлов, сплавов и неметаллов широкой номенклатуры (в том числе - контроль сплошности сварных соединений).

Трубы, детали и арматуру с внутренним покрытием при транспортировании предохраняют от повреждения, для чего отверстия закрывают деревянными заглушками, прикрепленными болтами к фланцам, а на резьбовые концы таких труб навинчивают муфты. Такие изделия упаковывают в ящики или обрешетки, уложенные на мягкую подкладку (войлок, гофрированный картон, стружку и др.).

ПРАКТИЧЕСКАЯ РАБОТА № 8.

Тема: Выбор материалов при ремонте внутренних систем водоснабжения и водоотведения с учетом экономичности и эффективности.

Цель: научиться выбирать материалы при ремонте внутренних систем водоснабжения и водоотведения с учетом экономичности и эффективности.

Методическое оснащение:

1.Ю.Л.Бобров и др.Теплоизоляционные материалы и конструкции -М.: ИНФРА-М, 2010

2020-04-12

2020-04-12 122

122