Трение без смазки (сухое). В нормально работающих металлических подшипниках трение без смазки практически не встречается.

Полусухое трение имеет место при неустановившемся режиме работы, а также при очень скудной смазке. Коэффициент трения при полусухом и сухом трении 0,1-0,5.

Полужидкостное трение. Большинство подшипников скольжения работает в условиях полужидкостного трения, при котором большая часть поверхности разделена слоем смазки, но отдельные элементы поверхности соприкасаются. Коэффициент трения 0,008-0,08.

Жидкостное трение. В этом случае смазка полностью отделяет вращающуюся цапфу от неподвижной опоры, и трение происходит только между слоями смазки. Коэффициент трения 0,001-0,008. В условиях жидкостного трения работают точно изготовленные подшипники при относительно малых нагрузках и высоких скоростях (например, подшипники шлифовальных станков).

Уменьшение скорости скольжения, увеличение нагрузки и температуры подшипника могут привести к нарушению режима жидкостного трения и переходу к работе при режиме полужидкостного и даже полусухого трения.

Назначение смазочных материалов

· надежно защищают узлы и механизмы от коррозии, очищают их от загрязнений и продуктов износа, предотвращают образование царапин и задиров;

· при механической обработке деталей отводят тепло из рабочей зоны станка, обеспечивают тщательное удаление стружки и абразивных частиц, чем продлевают срок службы инструмента и оборудования, улучшают качество продукции;

· используются в качестве рабочего тела гидравлических приводов и амортизаторов, изолирующей и теплоотводящей среды в масляных трансформаторах;

· герметизируют зазоры в цилиндропоршневых группах, чем повышают КПД поршневых компрессоров, двигателей внутреннего сгорания.

КЛАССИФИКАЦИЯ СМАЗОЧНЫХ МАТЕРИАЛОВ

Смазочные материалы разделяют на виды по:

· агрегатному состоянию – на жидкие, пластичные (консистентные), твердые, газообразные;

· материалу основы – на минеральные, синтетические, полусинтетические, органические (животные и растительные);

· назначению – на индустриальные, гидравлические, моторные, трансмиссионные, компрессорные и т.д.

Основными видами смазочных материалов, используемых в промышленности для обслуживания станков, являются жидкие и консистентные индустриальные смазки на базе минеральных масел.

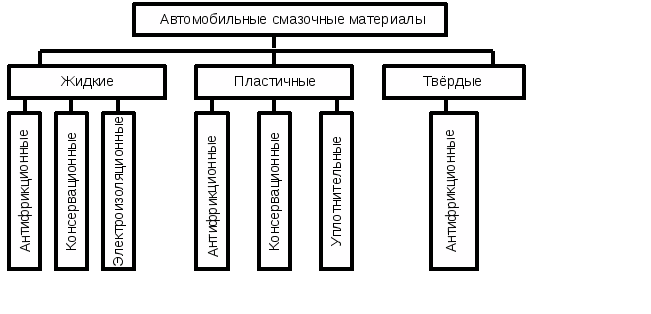

Спектр автомобильных смазочных материалов гораздо шире (Рис.1). Кроме того, их дополнительно классифицируют по сезонности использования на летние, зимние и всесезонные.

ОСНОВНЫЕ ХАРАКТЕРИСТИКИ РАЗНЫХ ВИДОВ СМАЗОЧНЫХ МАТЕРИАЛОВ

ЖИДКИЕ

Основными эксплуатационными характеристиками жидких смазочных материалов (масел и смазочно-охлаждающих жидкостей) являются:

· маслянистость – способность создавать на контактирующих поверхностях разделительную пленку требуемой прочности;

· вязкость и плотность – от этих показателей зависит несущая способность смазывающей пленки (их значения необходимо учитывать при нормальной, максимальной и минимальной рабочей температуре);

· индекс вязкости – чем он выше, тем шире температурный диапазон их применения;

· термоокислительная стабильность – устойчивость к окислению при нагреве до максимальных рабочих температур;

· температуры застывания, воспламенения, вспышки – это важно для обеспечения легкости холодного пуска механизмов, пожаро- и взрывобезопасности производства;

· кислотное число – определяет антикоррозионные свойства.

Если масло или СОЖ используется в качестве охлаждающей среды, следует обращать особое внимание на теплоемкость – с ее увеличением возрастает эффективность охлаждения.

КОНСИСТЕНТНЫЕ

К основным характеристикам консистентных смазочных материалов относятся:

· вязкость – определяет возможность заправки смазки в узлы и механизмы, холодного пуска машин, потери мощности на трение;

· предел прочности на сдвиг – наименьшая механическая нагрузка, при которой смазка начинает переходить из пластичного состояния в текучее;

· температура каплепадения – минимальная температура, при которой смазка начинает переходить в жидкое состояние (определяется в момент падения первой капли);

· число пенетрации – характеризует степень густоты смазки, от чего напрямую зависят ее вязкость, предел прочности на сдвиг и тиксотропные свойства.

ТВЕРДЫЕ

Основные требования, предъявляемые к твердым смазочным материалам:

· малый коэффициент трения;

· высокая адгезия к контактирующим поверхностям;

· термичесая и термоокислительная устойчивость;

· устойчивость к истиранию (определяется по времени работы пары трения до истирания смазывающего слоя)

Способы смазывания подшипников маслом

Выбор методов смазывания зависит от условий работы подшипника. Это может быть;

· масляная ванна;

· масляный туман;

· капельная подача;

· струйная подача;

· разбрызгивание;

· циркуляционная система.

Масло может поступать:

· из масляной ванны, в которую погружаются тела качения или разбрызгиванием другими телами, помещенными в ванну;

· для установленных на вертикальных валах подшипников фитильными масленками;

· капельными масленками на горизонтальных валах, если необходима дозированная подача.

При погружении подшипника в масляную ванну, уровень смазки не превышает центра роликов или шариков при оборотах до 300 в минуту, и только касаться их, если число оборотов выше. Брызгами покрываются стенки корпуса и детали передач, а масло, стекая с них, попадает в подшипник. При этом, для того, чтобы не произошло засорения, устанавливаются маслозащитные шайбы. Если попадание масла затруднено, в редукторе монтируется насос, подающий смазку в распределительное устройство.

Пополнение масляной смазки производится раз 1-2 месяца, а замена – раз в 3-6 месяцев.

2020-04-12

2020-04-12 257

257