«Устройство дизельного двигателя. Масляная система»

Цель работы: изучение масляной системы тепловозного дизеля.

Масляная система служит для подвода масла под давлением к трущимся деталям, отвода тепла от них, а также для удаления продуктов износа и частиц нагара, попадающих между трущимися деталями.

Масляная система подразделяется на внутреннюю и внешнюю масляные системы.

Внутренние масляные системы тепловозных дизелей представляют собой совокупность каналов и трубопроводов, обеспечивающих подвод масла к деталям, узлам и механизмам дизеля.

В зависимости от способа организации подвода масла к трущимся поверхностям смазочные системы делятся на системы:

– с разбрызгиванием масла;

– принудительные;

– комбинированные.

Смазочная система с разбрызгиванием масла применяется в простейших двигателях, имеющих, как правило, в качестве подшипников коленчатого и распределительного валов подшипники качения. В этом случае смазочное масло заливается в картер двигателя до уровня, при котором специальный выступ-черпак на шатуне, или крышке шатунного подшипника погружается в масло при нахождении поршня в НМТ. При движении поршня вверх к ВМТ черпак разбрызгивает масло по картеру, смазывая все детали внутри остова двигателя.

Если в двигателе использованы подшипники скольжения, то в крышке подшипника сверлят отверстие, через которое при ударе черпака о поверхность масла последнее нагнетается в подшипник.

В карбюраторных двигателях масло добавляют в топливо в пропорции 1:30…1:50. При заполнении картера топливовоздушной смесью масляный туман оседает на трущихся поверхностях и смазывает их. Часть масла сгорает в камере сгорания, а часть оседает на стенках цилиндра.

Принудительная смазочная система применяется в форсированных двигателях, высокой мощности к которым относятся тепловозные дизели.

В этих случаях масло подается под давлением 0,35…0,6 МПа с помощью специальных насосов по внутреннему трубопроводу ко всем трущимся парам, включая подшипники коленчатого вала, поршневого пальца, распределительного вала, валов передач, воздухонагнетатели различных типов, турбокомпрессоры, охладители и центробежные фильтры и др. узлы. Кроме того, масло подается в поршни для их охлаждения.

В зависимости от места хранения запаса масла, необходимого для циркуляции, принудительные смазочные системы делятся на:

– системы с «мокрым» картером;

– системы с «сухим» картером.

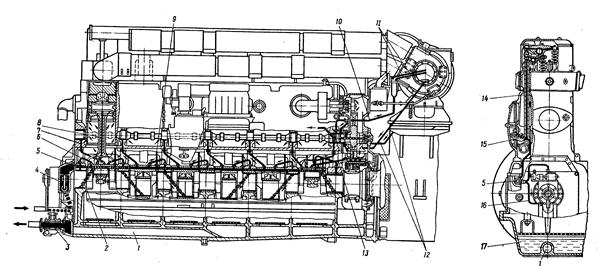

В системах с «мокрым» картером резервуаром для масла служит поддон в нижней части дизеля, и смазка подается односекционным насосом. Этот тип системы применяется в большинстве современных тепловозных дизелей, где по условиям эксплуатации затруднено расположение отдельных масляных баков и нет значительного крена дизелей. На рисунке 12 представлена схема масляной внутренней системы дизеля ПД1М. В таких системах масло, пройдя по циркуляционному кругу, смазав и охладив детали дизеля, стекает в поддон. Для уменьшения барботажа (расплескивания) в картере и пенообразования над поддоном устанавливают сетку, которая является первой ступенью по очистке масла, а также помогает выявлять некоторые механические дефекты, возникающие в процессе эксплуатации дизеля.

Рисунок 12 – Схема внутренней масляной системы дизеля

В системе с «сухим» картером имеется отдельно стоящий циркуляционный бак емкостью, обеспечивающей 2…3 минутную работу двигателя, и дополнительный откачивающий масляный насос, производительностью в 2…3 раза большей, чем нагнетательный (обычно нагнетательный и откачивающий насосы монтируются в общем корпусе и имеют общий привод). Помимо этого, имеется еще резервный бак для хранения запаса масла. Применение «сухого» картера необходимо в быстроходных форсированных малогабаритных тепловозных дизелях (1Д12, М753, М756) и имеет особое значение в судовых двигателях и самолетах, рассчитанных на работу в условиях больших кренов. Кроме выше сказанного, повышенная концентрация в картере паров масла (и в отдельных случаях топлива) при некоторых условиях может привести к взрыву. Взрывы связаны с местным перегревом деталей при ненормальной их работе, концентрацией масляного пара в отдельных отсеках, при плохой вентиляции, прорыве горячего газа из камеры сгорания цилиндров вследствие дефектов поршневой группы и др.

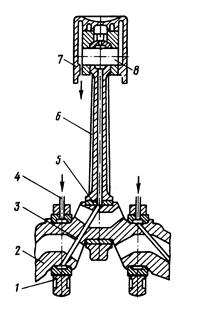

Комбинированные смазочные системы позволяют упростить, конструкцию двигателя, так как часть трущихся или охлаждаемых поверхностей достаточно смазывать разбрызгиванием (например, охлаждение внутренней поверхности днища поршня и смазывание стенок цилиндра дизеля Д50, ПД1М), а под давлением оно подводится только к наиболее напряженным узлам трения, главным образом к подшипникам коленчатого и распределительного валов. На рисунке 13 показана внутренняя система смазки коленчатого вала и масляного охлаждения поршня дизеля.

Рисунок 13 - Внутренняя система смазки коленчатого вала и масляного охлаждения поршня дизеля

Система смазки турбокомпрессоров тепловозных дизелей объединена с общей масляной системой дизеля, однако в силу особых условий их работы, связанных главным образом с большой температурной напряженностью и высокими частотами вращения, желательно иметь отдельный автономный контур смазки.

Масло работает в дизеле в очень тяжелых условиях. В цилиндрах оно соприкасается с горячими газами, температура которых достигает 1700…2000 ˚С, нагретыми поверхностями втулок и поршней (300…400˚С). При этом масло частично сгорает и коксуется. Часть масла запекается в виде тонкой лаковой пленки на стенках втулок и днищах поршней, образуя нагар. При работе дизеля частицы нагара, кокса, сажи, золы под давлением газов из камеры сгорания через зазоры между втулками, поршнями и поршневыми кольцами попадают в картерное масло и накапливаются в нем. Температура масла не должна быть слишком высокой (обычно 60…80˚С), максимально 85˚С.

Масло в процессе циркуляции стекающее из поршней в картер разбрызгивается и в мелко раздробленном капельном состоянии, соприкасаясь с воздухом картера, окисляется. При окислении масла в нем образуются как твердые частицы, так и густые смолистые осадки, которые отлагаясь на стенках маслопроводов, уменьшают площадь их сечения и затрудняют циркуляцию масла.

Кроме того, в масло постоянно попадают мелкие металлические частицы, являющиеся результатом износа, истирания поверхностей деталей дизеля и его агрегатов. Они усиливают износ трущихся поверхностей деталей при циркуляции масла.

Важной особенностью всех твердых частиц любого происхождения, накапливающихся в смазочном масле, является их высокая дисперсность - большинство их имеют размеры не более 1…2 мм.

В результате накопления твердых частиц продуктов сгорания и окисления масло ухудшает свои смазочные свойства. Так называемое “старение” масла в процессе работы требует периодической его замены, так как “состарившееся” масло не только не уменьшает износа трущихся деталей дизеля, но и может способствовать его усилению из-за высокого содержания абразивных частиц.

Для продления срока службы масла, для того, чтобы оно отвечало своему назначению - уменьшению трения и износа деталей дизеля, из него необходимо отделять накапливающиеся твердые частицы и осадки. При хорошей очистке срок службы масла может быть продлен в 2…3 раза с одновременным уменьшением износа деталей дизеля. Масло в системах смазки тепловозных дизелей очищается путем непрерывной его фильтрации. Для надежности очистки система фильтрации масла состоит из нескольких различных фильтров, включенных последовательно или параллельно.

Таким образом, масляная система тепловоза должна включать в себя масляные насосы, охлаждающие устройства, фильтры, трубопроводы, контрольные, регулирующие и защитные приборы. Из-за сложности системы масляные насосы должны развивать достаточно высокое давление (до 8…10 кгс/см2).

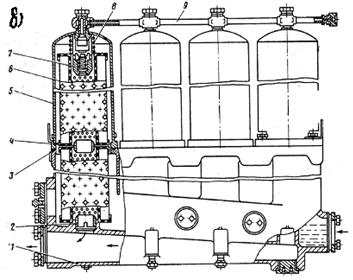

Внешняя масляная система (рис. 14) состоит из труб и каналов, главного масляного насоса с приводом от дизеля (их может быть два), фильтра тонкой очистки (ФТО), фильтра грубой очистки (ФГО), центробежного очистителя (ЦО), водомасляного теплообменника, маслопрокачивающего насоса (как правило, с электрическим приводом), клапанов, датчиков давления и температуры.

ФГО устанавливают последовательно потоку масла. Фильтр улавливает частицы размером до 0,1 мм.

ФТО устанавливают параллельно потоку с пропуском 4-20% масла (2ТЭ10М, ТЭ3, ТЭМ2, ЧМЭ3) или последовательно (так называемый полноточный тип подключения применяется на тепловозах ТЭП70, 2ТЭ121, 2ТЭ116, М62, ТЭМ7). Фильтр улавливает частицы размером до 20-30 мкм.

Центробежный очиститель иногда называют центробежным фильтром, хотя фактически фильтром он не является, а относится к сепараторам, т.к. работает по принципу отделения одной среды (частицы загрязнения) от другой (масла) благодаря использованию центробежных сил. В масляной системе ЦО подключается параллельно основному потоку с пропуском 4-10% масла.

Несмотря на то, что в литературе контур масляной системы часто обозначают красным цветом, но на практике его не применяют, т.к. ярко-красным цветом окрашивается систем аварийной остановки дизеля. Поэтому трубопроводы масляной системы, как правило, окрашиваются в коричневый или тёмно-красный цвет.

Рисунок 14 – Схема масляной системы: НК – невозвратный клапан, ПК – предохранительный клапан, ПрК – перепускной клапан;ГМН – главный масляный насос; МПН – маслопрокачивающий насос; ФГО – фильтр грубой очистки; ФТО – фильтр тонкой очистки; ВМТ – водомасляный теплообменник; ЦО – центробежный очиститель.

Схемы масляной системы различают по количеству контуров циркуляции масла. В отечественных тепловозах применяют одно-, двух‑, трех- и четырехконтурные схемы циркуляции масла. Каждый контур циркуляции оборудован своим насосом. При одноконтурной системе имеется только основной контур, по которому масло подается от дизеля к холодильнику и к фильтрам и возвращается охлажденным и профильтрованным снова к дизелю.

Циркуляционная схема, подающая масло к фильтрам тонкой очистки масла, как правило, включается параллельно главной магистрали основного контура.

При двухконтурной системе, кроме основного контура, предусмотрен контур для подогрева масла и его прокачки перед пуском дизеля особенно в зимних условиях (ТЭМ1, ТЭМ2, ТГМ3 и др.).

Главные масляные насосы. Для циркуляции масла в системе применяют, в основном, шестеренчатые насосы, обеспечивающие высокую надежность и равномерность подачи. Располагают их на дизеле как можно ниже, чтобы при пуске его обеспечить быструю подачу масла и уменьшить разряжение на всасывании.

Все масляные насосы, применяемые на тепловозах, различаются только конструктивными формами, размерами и подачей. Основными элементами насосов являются косозубые шестерни, выполненные заодно со своими валами.

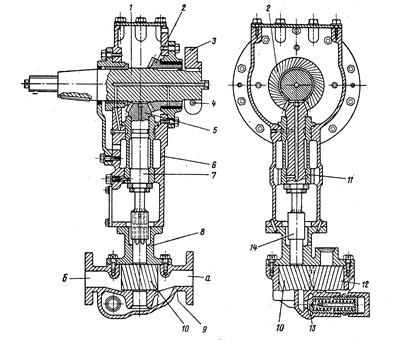

Главный масляный насос дизеля ПД1М и его привод (рис. 15) прикреплены к торцовой части картера и блока дизеля со стороны первого цилиндра. Насос шестеренного типа, максимальная подача 24 м3/ч. В корпусе масляного насоса 9 размещены две цилиндрические шестерни 10 и 12, закрываемые крышкой 8. Цапфы шестерен вращаются в бронзовых втулках, запрессованных в чугунный корпус 9 и крышку 8. Для предохранения от проворачивания каждая из втулок имеет тугую посадку и дополнительно застопорена винтами.

Рисунок 15 – Главный масляный насос дизеля ПД1М и его привод

Шестерни 10 и 12 изготовлены из стали 12ХН2А, цементированы и закалены. Шестерни имеют по одиннадцать косых зубьев, За одно целое с шестернями изготовлены цапфы. Цапфа ведущей шестерни удлинена, ее удлиненный конец снабжен шлицами для соединения с муфтой 14. В нижней части корпуса масляного насоса отлит канал, соединяющий всасывающую и нагнетательную полости. При перетекании из полости в полость масло проходит через перепускной клапан 13, прижатый к седлу пружиной и открывающийся при давлении 0,53 МПа. Фланцем всасывающего патрубка а насос прикреплен к масляному каналу в картере дизеля, а нагнетательным патрубком б – к трубе, по которой масло поступает к секциям охлаждающего устройства.

Привод масляного насоса имеет чугунный корпус 6, внутри которого размещены горизонтальный 1 и вертикальный 7 валы. На горизонтальный вал 1 напрессована коническая шестерня 2 со спиральными зубьями; ступица этой шестерни опирается на бронзовую втулку, запрессованную в крышку корпуса. Второй конец вала опирается также на бронзовую втулку (подшипник), залитую баббитом по внутренней цилиндрической и торцовой поверхностям.

На конусную часть горизонтального вала 1 напрессован шкив привода вентиляторов охлаждающего устройства и тяговых электродвигателей. На валу со стороны конической шестерни укреплен стяжным болтом 4 на шпонке – поводок 3, изготовленный из стали 20ХН2А. На поводке выфрезерована головка, имеющая закаленные боковые поверхности. Головка входит между кулачками валоповоротного диска на коленчатом валу. Вращение коленчатого вала таким образом передается горизонтальному валу привода масляного насоса. Вертикальный вал 7 и коническая шестерня 5 представляют собой одно целое. Вал 7 вращается в бронзовой втулке 11, запрессованной в корпусе 6. Нижний конец вала 7 шлицевой муфтой соединен с цапфой ведущей шестерни 10 масляного насоса.

Главные масляные насосы дизеля 2А-5Д49. Главные масляные насосы дизеля 2А-5Д49 не имеют подшипников качения. Опорами для ведущей шестерни, приводимой во вращение шлицевым валиком, являются бронзовые втулки, запрессованные в крышки насоса. Ведомая шестерня вращается на неподвижной оси. Подшипниками шестерни служат бронзовые втулки, запрессованные в ее расточки.

При вращении рабочие шестерни захватывают масло всасывающей полостью и переносят его между зубьями и цилиндрической поверхностью корпуса в нагнетательную полость. Давление, создаваемое насосом, определяется сопротивлением системы. Для ограничения максимального давления нагнетательная полость снабжена перепускным клапаном, прикрепленным к торцу насоса и отрегулированным на давление 0,9 МПа. Подача насоса 110 м3/ч при давлении нагнетания 0,7 МПа и температуре масла 65…82˚С.

Фильтры очистки масла. Значительное влияние на состояние циркуляционного масла и его расход на слив оказывают средства его очистки.

В системе ставят фильтры, которые подразделяются на две основные группы: механические и гидродинамические (центробежные). Наибольше распространение в двигателях получили механические фильтры, которые в зависимости от фильтрующего материала могут быть сетчатые, пластинчатые, ленточные, матерчатые, войлочные, бумажные.

Фильтры бывают грубой и тонкой очистки. Они могут устанавливаться как на самом двигателе, так и вне его в масляной системе тепловоза.

Различают полнопоточные и частичнопоточные схемы очистки масла. При полнопоточной схеме все масло дизеля, циркулирующее в его системе, проходит через фильтр грубой очистки (ФГО).

Частичнопоточная масляная схема отличается тем, что после очистки в грубом фильтре масло идет на смазку двигателя, а небольшая его часть проходит через фильтр тонкой очистки (ФТО) и сливается обратно в поддон дизеля.

Скорость загрязнения масла в зависимости от типа двигателя и его технического состояния обычно составляет 0,01…0,20 г/л.с.×ч.

Чем больше мощность, тем быстрее загрязняется масло. Поэтому на мощных тепловозах предусматривается мощная масляная система с производительными масляными насосами и фильтрующими элементами.

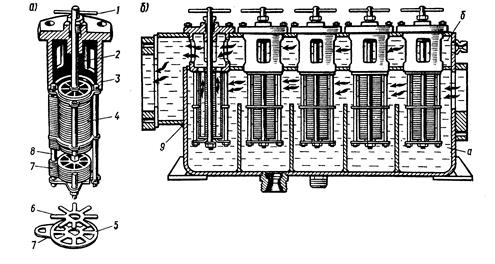

Для грубой очистки масла на тепловозах обычно применяют пластинчато-щелевые фильтры. Секция фильтра (рис. 16, а) представляет собой корпус 3, к которому при помощи трех стоек, ввернутых в торец корпуса, прикреплен фильтрующий элемент, набранный из пластин 5 толщиной 0,3 мм, между которыми помещены звездообразные промежуточные пластины 6 толщиной 0,15 мм.

Рисунок 16 – Фильтры грубой очистки масла

Пластины 6, имея меньший диаметр, создают между соседними пластинами 5 зазор (щели) высотой 0,15 мм. Масло, проходя через эти щели, очищается от грубых посторонних частиц. Для очистки пластин служат ножи 7 толщиной 0,1 мм, смонтированные на стойке 8 квадратного сечения. При повороте рукоятки 1 вращается ось 2 вместе с пластинами 5 и 6. Ножами 7 снимаются посторонние частицы, которые скапливаются на дне камеры, куда помещены фильтры.

Корпус фильтров 9 (см. рис. 16, б) имеет десять гнезд для фильтровальных секций (два ряда по пять штук в каждом). Неочищенное масло поступает через отверстие в корпусе 9 в нижнюю полость а, разделенную перегородками. Пройдя между пластинами фильтрующих элементов, очищенное масло поднимается в верхнюю полость б и поступает в нагнетательный трубопровод дизеля.

На дизеле ПД1М пластинчато-щелевой фильтр состоит из двух аналогичных секций, расположенных с правой стороны дизеля горизонтально (см. рис. 12, поз. 4).

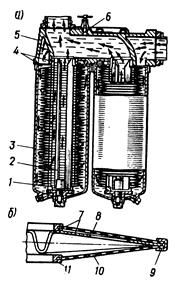

На дизелях типа 5Д49 и 11Д45 применяются сетчатые дисковые фильтры (рис. 17, а, б). Секция фильтра представляет набор сетчатых дисковых элементов установленных на центральном трехгранном стержне 2. Масло, поступив снаружи элементов, поднимается очищенным вдоль стержня 2, Сетчатый элемент (рис. 17, б) состоит из гофрированной диафрагмы 7 с отверстиями для прохода масла, двух двойных сеток: внешней 8 (фильтрующей) и внутренней 10 (более редкой несущей), завальцованных во внутренние 11 и наружные 9 ободки. Такие фильтры обладают большой поверхностью очистки на единицу объема.

Рисунок 17 - Сетчатый дисковый фильтр (а, б) и полнопоточный фильтр (б)

Качество очистки определяется размером ячейки фильтрующей сетки, он равен 0,14 мм. Сетчатые дисковые фильтры обладают большой поверхностью на единицу объема и поэтому имеют меньшие размеры по сравнению с пластинчато-щелевыми. Однако их трудно очистить от загрязнений без разборки фильтра.

В качестве фильтров тонкой очистки масла применяют фильтры с бумажными элементами, с войлочными элементами, с элементами из пористых материалов (ткани), с сетчатыми элементами, щелевые, самоочищающиеся, способными задерживать механические частицы размером крупнее 20…40 MKм, намоточные, проволочно-щелевые и центробежные фильтры. Бумажные элементы не подлежат очистке, и после загрязнения заменяются новыми.

На дизелях типа 5Д49 применяется полнопоточный фильтр (рис.17, в), в котором установлены фильтрующие элементы из синтетических (нетканых) материалов типа «Нарва 6». Фильтр выполнен по типу топливного фильтра тонкой очистки. Фильтрующий слой из синтетического материала менее плотен, чем фильтровальная бумага, и поэтому фильтр обладает меньшим гидравлическим сопротивлением. Эти фильтры позволяют пропускать через себя полный поток масла (полнопоточные фильтры).

Эти фильтры также не восстанавливаются и подлежат замене после загрязнения.

Фильтр тонкой очистки масла кроме твердых механических частиц удерживает так же и смолы. Поэтому он частично является регенератором масла.

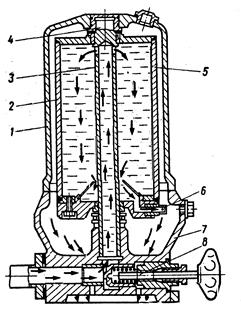

Центробежные очистители масла. Действие рассмотренных фильтров грубой и тонкой очистки основано на использовании именно процесса фильтрации, т.е. процеживания жидкости через пористую перегородку или среду. При этом все частицы, имеющие размеры больше размеров пор фильтра, задерживаются им. Уменьшение ячеек фильтров с тем, чтобы уловить самые мельчайшие механические частицы – продукты износа подшипников, колец и т. п. – невозможно, так как в этом случае гидравлическое сопротивление фильтра оказалось бы огромным.

Однако и этими самыми плотными фильтрами невозможно отфильтровать из масла мельчайшие металлические частицы, образующиеся при изнашивании подшипников, поршневых колец и т.п. Их размеры в основном меньше 1…2 MKм. Такие частицы свободно проходят даже через поры в фильтровальной бумаге.

Поэтому для их отделения от масла используется центробежный способ его очистки, при котором масло, попадая в цилиндр, вращающийся с очень большой частотой, отбрасывается на его стенки под действием центробежной силы. Так как плотность металлических частиц в несколько раз больше плотности масла, а центробежные силы в тысячи раз превышают силы тяжести частиц, то взвешенные в масле эти частицы при вращении цилиндра остаются на его поверхности, образуя плотный слой.

Центробежные очистители масла дизелей 5Д49 и ПД1М принципиально устроены и работают одинаково. Центробежный очиститель представляет собой центрифугу, в которой масло проходит через вращающийся с очень большой частотой (более 6000 оборотов в минуту) ротор.

В результате взвешенные в масле частицы под действием центробежных сил, в тысячи раз превышающих их силы тяжести, выделяются в виде плотного слоя на внутренней поверхности ротора.

Рисунок 18 - Центробежный очиститель

Масло от специального шестеренного насоса подается под давлением к полой оси 3 (рис.18) ротора 2, закрепленной в корпусе (кронштейне) 7 центрифуги. Выходя из отверстия, масло перемещается в роторе, установленном на подшипниках оси, и подходит к сопловым наконечникам 6 ротора. Вытекая из сопла, масло развивает реактивную силу, заставляющую ротор вращаться. Масло, перемещающееся по ротору под действием центробежной силы, будет «сепарироваться», т.е. очищаться от посторонних частиц. Чистое масло стекает по каналам в корпусе обратно в картер.

В лабораторной работе необходимо изобразить схему масляной системы тепловозного дизеля. По результатам работы необходимо сделать выводы.

2020-04-07

2020-04-07 620

620