«Устройство кривошипно-шатунного механизма дизеля»

Цель работы: изучение конструкции кривошипно-шатунного механизма тепловозного дизеля.

Кривошипно-шатунный механизм дизеля (КШМ) состоит из коленчатого вала (КВ), шатуна и поршня.

Шатунно-кривошипный механизм дизеля преобразует возвратно-поступательное движение поршней во вращательное движение коленчатого вала. Коленчатый вал воспринимает работу от всех цилиндров и передает мощность дизеля тяговой передаче.

Конструктивное исполнение шатунно-кривошипных механизмов зависит от особенностей конструкции дизеля, числа и расположения цилиндров.

Шатунно-кривошипный механизм включает в себя поршневые комплекты, шатуны (в случае крупных судовых двигателей также крейцкопфный механизм), коленчатый вал и маховик.

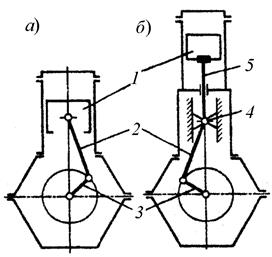

Поршень воспринимает силу давления газов, а шатунно-кривошипный механизм преобразует возвратно-поступательное движение поршня во вращательное коленчатого вала. На рисунке 7 показаны схемы механизмов, применяемых в двигателях; на рисунке 7, а – тронковый шатунно-кривошипный механизм, наиболее часто применяемый в двигателях простого действия с рядным, V-образным и более сложным расположением цилиндров.

Рисунок 7 – Схемы кривошипно-шатунных механизмов, применяемых в двигателях

Поступательное движение поршня преобразуется во вращательное движение коленчатого вала при помощи шатуна 2, сочлененного с поршнем 1 и кривошипом 3 коленчатого вала.

На рисунке 7, б показан крейцкопфный шатунно-кривошипный механизм, в котором поршень с целью разгружения от боковых усилий соединяется с шатуном при помощи штока 5 и крейцкопфа 4. В этом случае боковое усилие в механизме воспринимается крейцкопфом, шарнирно соединенным с шатуном 2.

Применение крейцкопфа в двигателях дает возможность создать в цилиндре под поршнем 1 вторую рабочую полость, через которую проходит лишь шток 5. В двигателе двойного действия цилиндр закрыт снизу дополнительной крышкой с сальником с целью уплотнения проходящего через нее штока.

На рисунке 7, в приведен шатунно-кривошипный механизм с двумя шатунами 2, соединенными с одним кривошипом 3. В таком механизме два шатуна выполнены одинаковыми и соединены непосредственно на кривошипе шарнирно один с другим. Шатун, соединенный с кривошипом называется главным, а второй – прицепным. В V-, X- и звездообразных двигателях прицепных шатунов несколько.

На рисунке 7, г показаны шатунно-кривошипные механизмы с промежуточными звеньями двигателей, с противоположно движущимися поршнями 1 и 2 при наличии одного коленчатого вала 3 и вспомогательного 6. Возможны и другие схемы преобразования возвратно-поступательного движения поршня во вращательное движение коленчатого вала, например, схема с вращающейся косой-шайбой 7 (рис. 7, д).

Шатунно-кривошипный механизм состоит из поршня в сборе с кольцами, поршневого пальца, сочленяющего поршень с шатуном, шатуна и коленчатого вала. От размеров и конструкции коленчатого вала зависит вся компоновка двигателя, особенно его длина, и ресурс работы до капитального ремонта.

Схема расположения кривошипов и порядок работы цилиндров должен обеспечивать равномерность вращающего момента, наибольшую возможную уравновешенность двигателя и отсутствие дополнительных напряжений от крутильных колебаний, наилучшие условия работы цилиндров с точки зрения газообмена, максимально возможную унификацию валов для различных модификаций дизелей внутри мощностного ряда.

Основным элементом коленчатого вала является колено, состоящее из коренной, шатунной шеек и щек.

Коленчатые валы различают числом колен, углом между ними и порядком работы цилиндров. Число колен вала зависит от числа цилиндров у рядных двигателей и от пар цилиндров – у V-образных. Угол между коленами вала выбирают из условия необходимости обеспечения наиболее равномерного вращения вала двигателя. Угол между рядом расположенными кривошипами определяется тактностью (числом тактов) и числом цилиндров. Он равен углу поворота вала за весь цикл в градусах (для двухтактного цикла – 360˚, четырехтактного – 720˚), разделённому на число цилиндров. На прочность коленчатого вала оказывает влияние «перекрытие» коренной и шатунной шеек. Если сумма размеров радиусов коренной и шатунной шеек больше радиуса кривошипа, значит, шейки заходят одна за другую. При этом повышается прочность коленчатого вала, так как увеличивается площадь сечения щеки в опасном месте и вместе с этим возрастает жесткость вала.

Щеки могут быть выполнены как одно целое с противовесом для уравновешивания моментов, центробежных и инерционных сил; часто противовесы выполняют отдельно и крепят к щекам болтами.

Современные двигатели имеют, как правило, полноопорные коленчатые валы; число коренных опор коленчатого вала на одну больше числа шатунных шеек. Число и взаимное расположение колен зависят от числа цилиндров, их расположения и тактности двигателя. (В менее нагруженных карбюраторных двигателях иногда применяют валы, имеющие коренные опоры через два колена, что упрощает устройство двигателя и уменьшает его длину).

Коленчатые валы дизелей изготовляют из стали ковкой или штамповкой либо из высокопрочного чугуна путем отливки.

Стальные валы более надежные в эксплуатации, но трудоемки в изготовлении. Поэтому на тепловозах получили распространение литые валы из высокопрочного модифицированного чугуна (дизели типа Д49). За счет уменьшения отходов на их изготовление затрачивается в три раза меньше металла, чем на изготовление стальных валов. (При изготовлении стального вала дизеля ПД1М из заготовки массой 13 т в отходы идет около 86% металла).

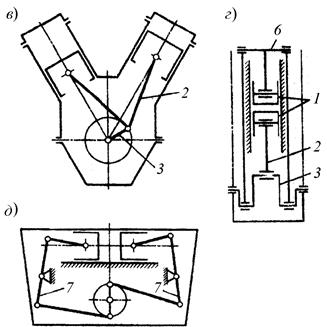

Коленчатый вал дизеля типа 5Д49 (рис. 8) изготовлен из легированной стали.

Рисунок 8 – Коленчатый вал дизеля 5Д49

На переднем торце вала установлена втулка 2 со шлицами, которая через шлицевой вал передает вращение шестерням привода насосов. Шестерня 2, установленная между девятой и десятой коренными шейками, приводит во вращение шестерни привода распределительного вала. Масло к шейкам шатунных подшипников поступает через отверстия в шейках вала. К десятой коренной шейке масло подходит от соседней девятой через два отверстия б, выполненные в теле вала без сообщения с полостью в. Полость в с торца вала закрыта заглушкой 3 с резиновыми уплотнительными кольцами 1.

К переднему фланцу коленчатого вала на болтах крепится антивибратор вязкого трения у дизеля 1А-5Д49 (см. рисунок 8, поз. 1) и комбинированный – у 2А-5Д49. К заднему фланцу также на болтах укреплен зубчатый диск, валоповоротного механизма с дизель-генераторной муфтой.

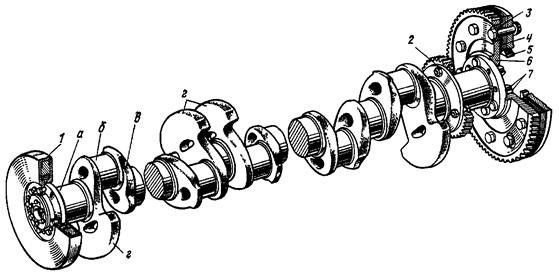

Коленчатый вал дизеля 14Д40 (рис. 9). На дизеле применен литой коленчатый вал из высокопрочного чугуна. Для уменьшения веса коренные и шатунные шейки коленчатого вала выполнены пустотелыми.

Рисунок 9 – Коленчатый вал дизеля 14Д40

Коленчатый вал имеет шесть шатунных и восемь коренных шеек. Четвертая коренная шейка, как наиболее нагруженная, отличается от остальных увеличенной длиной. Кривошипы коленчатого вала в соответствии с порядком работы цилиндров развернуты по окружности на угол 60°.

В отверстии первой коренной шейки и конусного участка вала установлена шлицевая втулка 3, фланец которой крепится к торцу коленчатого вала болтами 2. Положение втулки 3 фиксируется контрольными штифтами 1, запрессованными во фланец втулки и ступицу антивибратора. Стопорное кольцо 6 препятствует перемещению заглушки 4 и шлицевого вала привода редуктора. Для уплотнения масляной полости первой коренной шейки установлены резиновые кольца 6. Из этой полости масло через канавки а и б в шлицевой втулке и радиальные каналы в конусе вала поступает на трущиеся поверхности антивибратора. Масло для смазки шлицев торсионного вала привода редуктора поступает через отверстие в заглушке 4, установленной в хвостовике шлицевой, втулки 3.

Все шейки вала имеют наклонные отверстия, по которым масло из коренных подшипников поступает к шатунным, минуя внутренние полости шеек вала. В первой коренной шейке, кроме наклонного, имеется радиальное отверстие, по которому масло из коренного подшипника поступает и во внутреннюю полость этой шейки.

Для смазки восьмого коренного подшипника в седьмой коренной шейке имеются радиальные отверстия, по которым масло поступает во внутреннюю полость вала, а затем по отверстиям в восьмой коренной шейке – к коренному подшипнику. Для уплотнения масляной полости со стороны фланца отбора мощности на прокладке 8 и резиновых прокладках 13 установлены крышки 7 и 12, закрепленные на валу связью 9 с кольцом 10, ограничивающим вибрацию связи во время работы дизеля.

Между седьмой и восьмой коренными шейками имеются приливы, поверхности А и Б которых ограничивают осевое перемещение коленчатого вала между упорными кольцами, закрепленными в блоке цилиндров, а также фланец 11, к которому крепится разъемная шестерня привода распределительного вала.

На фланце отбора мощности установлено уплотнительное кольцо 15, закрепленное винтами 14. Наружная поверхность кольца имеет градуировку с отметками ВМТ цилиндров.

Поршень. Поршни бывают простые и составные, а также с плавающим пальцем и неплавающим (жёстким) пальцем.

Функции поршня.

1. Обеспечение цикла преобразования теплоты в работу.

2. Восприятие усилий от давления газов и передача их на шатун и на КВ.

3. Обеспечение герметичности внутрицилиндрового пространства.

4. В двухтактных дизелях – полная (или частичная) реализация функции газораспределения.

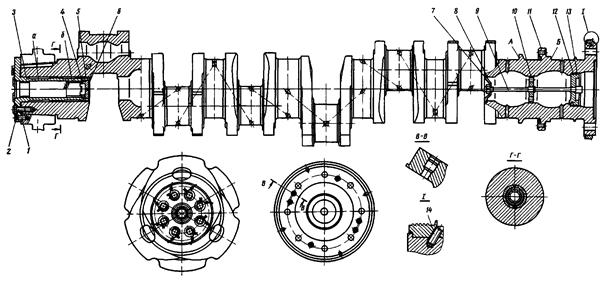

В двигателях внутреннего сгорания поршни подвергаются воздействию значительных механических и термических нагрузок. Они изготавливаются из материалов, обладающих малой плотностью, высокой износоустойчивостью и прочностью. На большинстве тепловозных дизелей применяются составные поршни (рис. 10). Поршни дизелей состоят из тронка, головки и вставки. Детали составных поршней соединяются между собой с помощью болтов, шпилек или стопорных колец.

Вместе с крышкой цилиндра и втулкой поршень образует камеру сгорания. Поэтому форма днища поршня выбирается из условия наилучшей организации процесса сгорания топлива. Поршень должен хорошо уплотнять рабочий цилиндр, поэтому поршни имеют компрессионные кольца. Для уменьшения потерь от трения втулки цилиндров смазываются маслом. Однако избыток масла вреден, так как приводит к закоксовыванию компрессионных колец и потере их подвижности, поэтому в нижней части поршня устанавливают маслосъёмные (маслосрезывающие) кольца.

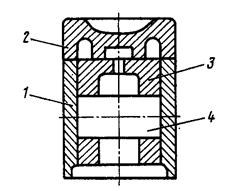

Рисунок 10 – Схема поршня: 1 – тронк, 2 – головка, 3 – вставка.

В отчёте следует схематично изобразить детали кривошипно-шатунного механизма дизеля по натурным экспонатам тепловозной лаборатории. Зарисовать сечение компрессионного и маслосъёмного колец. По результатам работы необходимо сделать выводы.

2020-04-07

2020-04-07 1047

1047