Возможно несколько вариантов очередности построения расчетной модели плашечного узла, рассмотрим один из них:

Определяем габаритный размер плашки: номинальный диаметр + ширина уплотнения + выступ уплотнения за уплотняемую поверхность = 230+15+5 = 250 мм. Поскольку строим половину плашки размер элемента 250х250 мм. Радиус окружности соответствует уплотняемой трубе – 63,5 мм. Выдавливаем полученный элемент на глубину высоты плашки – 120 мм (рисунок 30П).

Рисунок 30П – Построение плашки. Этап 1

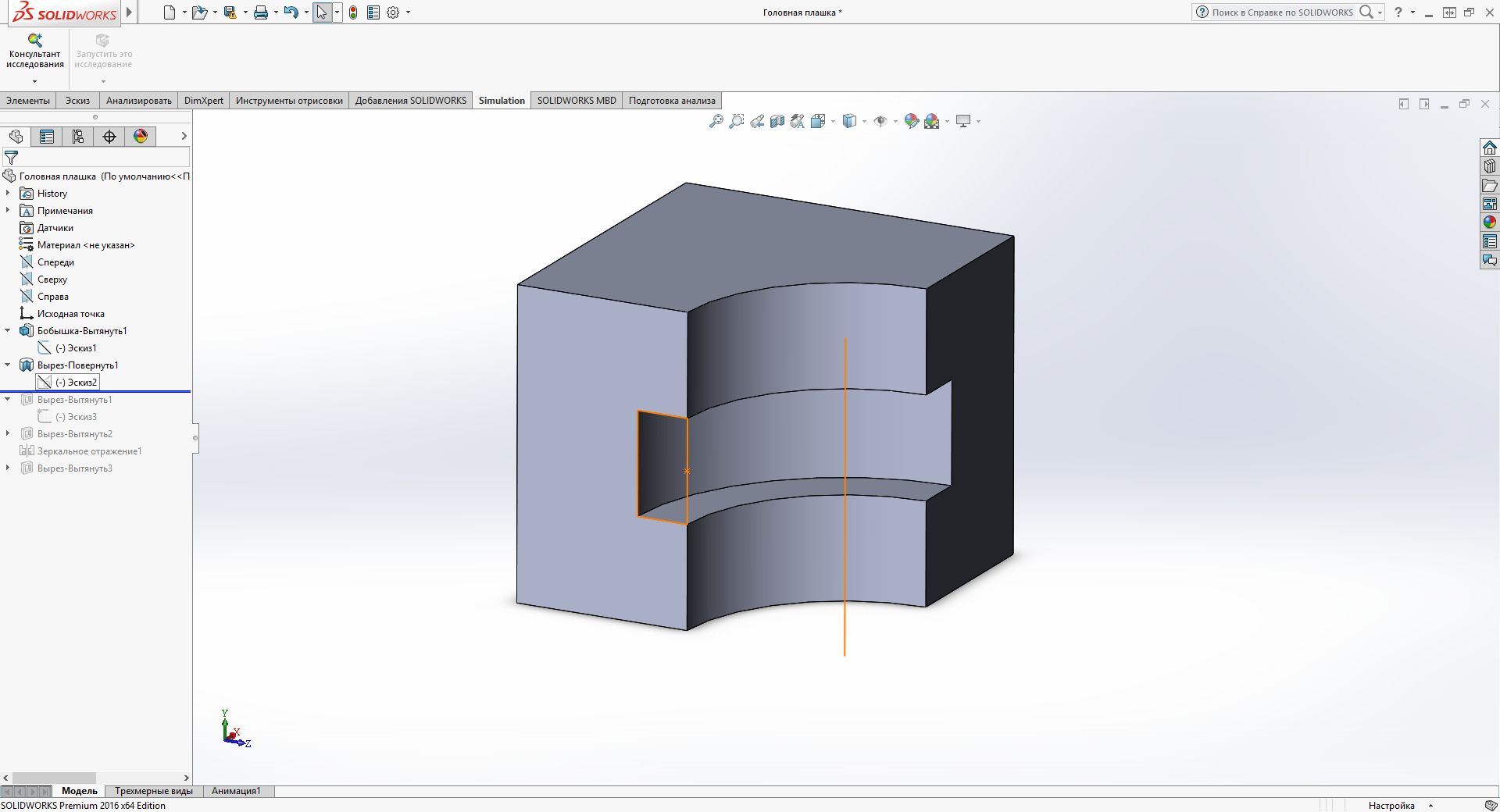

На боковой грани по центру изображаем эскиз соответствующий сечению торцевого уплотнения: 45х45 мм, изображаем ось вращения. Выполняем повернутый вырез полученного эскиза вокруг оси (рисунок 31П).

Рисунок 31П – Построение плашки. Этап 2

На той же грани строим соответствующий эскиз: остаточная толщина стенки плашки – 5 мм, ширина уплотнения – две ширины уплотнения и сопоставление с вырезом по предыдущему эскизу (рисунок 32П).

Рисунок 32П – Построение плашки. Этап 3

На верхней грани строим эскиз состоящий из двух окружностей радиусами: проходной канал – 115 мм, проходной канал + ширина уплотнения = 115 + 15 = 130 мм (рисунок 33П)

Рисунок 33П – Построение плашки. Этап 4

Для отображения полученной плашки применим свойство симметрии: во вкладке «Элементы» выбираем «Зеркальное отображение» (рисунок 34П).

Рисунок 34П – Построение плашки. Этап 5

Полученную плашку можно дополнить Т-образным зацеплением, геометрические размеры допускается выбрать произвольно (рисунок 35П).

Рисунок 35П – Построение плашки. Этап 6

Для проведения расчета потребуется также элемент трубы условного диметра 127 мм с муфтой диаметром 139 мм (геометрические размеры принимаются по ГОСТ Р 50278-92), разделенный по оси симметрии. Из полученной плашки необходимо получить 2 половины. Сохранить под разными именами (рисунок 36П).

Рисунок 36П – Фрагмент трубы

Далее требуется осуществить сборку. Для этого выбирается «Файл» - «Новый…» - «Сборка». Выбирается «Вставить компоненты» и добавляется все три элемента: 1-я половина плашки, 2-я половина плашки и половина трубы (рисунок 37П).

Рисунок 37П – Сборка плашечного узла

Выбирая «Условия сопряжения» назначаются соответствующие поверхности: торцевые поверхности плашек, верхние грани плашек, боковые поверхности плашек и пр. SolidWorks автоматические определит их взаимосвязи (рисунок 38П).

Рисунок 38П – Сборка плашечного узла. Результат сборки

Далее создается исследование «Simulation», в «Креплениях» используется свойство симметрии, назначается материал и сетка, также как описано в предыдущем примере. Поскольку нас интересует результат расчета плашек. Фрагмент трубы можно сделать «Жестким», а расчетная схема будет следующей: верхняя поверхность плашек за пределами углубления под уплотнение – жесткая заделка; нижняя поверхность плашек – давление 35 МПа; Растягивающая нагрузка выбирается по ГОСТ 13862-90 (рисунок 39П).

Рисунок 39П – Расчетная схема

2020-04-12

2020-04-12 180

180