Предполагается, что к моменту начала выполнения этого задания были выполнены предыдущие: расчет ствола вертлюга, трубных плашек плашечного превентора, устьевой крестовины и корпуса пневмоаккумулятора, корпуса плашечного превентора.

Рисунок 51П – Составляющие элементы гидроцилиндра

Возможно несколько вариантов очередности построения расчетной модели корпуса плашечного превентора, рассмотрим один из них:

По размерам, согласно вариантам, строится 3 детали: шток, поршень и корпус (рисунок 51П).

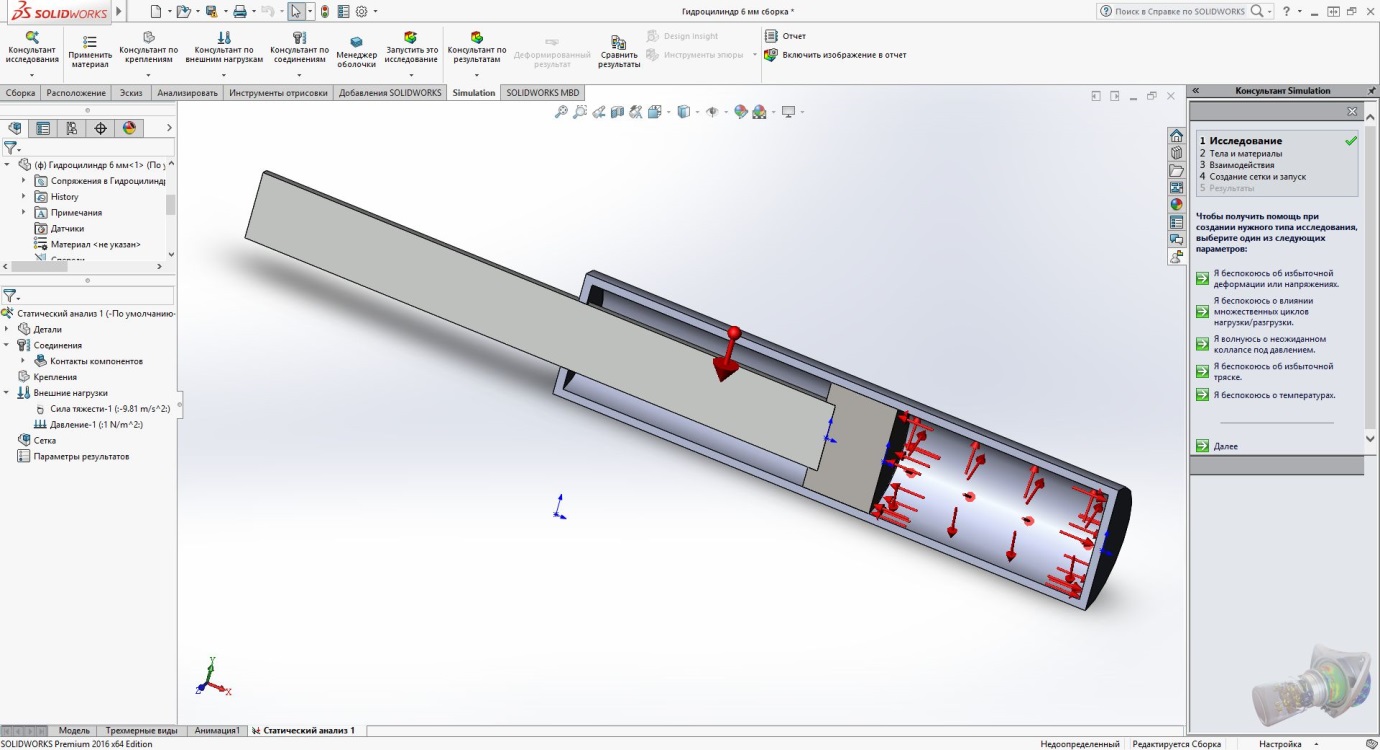

Далее необходимо осуществить сборку (рисунок 52П).

Рисунок 52П – Сборка гидроцилиндра

Отличительной особенностью проводимого прочностного расчета является необходимость разделения внутреннего объема гидроцилиндра на полости высокого и низкого давления. Для этого, при назначении внешней нагрузки – давление – необходимо выбрать вкладку «Разделить». Используя тип разъема «Пересечение» и, выбрав сначала внутреннюю поверхность гидроцилиндра в поле «Другие грани для разделения», а в поле «Разделяющая грань» - поверхность гидроцилиндра (рисунок 53 П).

Рисунок 53П – Разделение полостей: низкого и высокого давления

При нажатии «Создать разъем» снова необходимо вернуться во вкладку «Тип» и назначить давление для требуемых поверхностей. Нажимаем «Ок» или сочетание клавиш «Ctrl + Enter» (рисунок 54П).

Рисунок 54П – Расчетная модель

Процесс создания сетки конечных элементов и запуск расчета не отличается от предыдущих, проведенных расчетов.

Расчетное исследование прочности ствола вертлюга УВ-320 МА в программе Inventor PRO

Исходные данные для расчета ствола вертлюга УВ-320 МА:

Допустимая нагрузка, кН 3200

Максимальное давление в стволе, МПа 32

Материал ствола вертлюга 34ХН3М

Предел текучести, МПа 750

Предел прочности, МПа 900

Для проведения исследования ствола вертлюга на прочность необходимо создать две модели: расчетную и сборочную. Расчетную модель в целях рационализации процесса прочностного анализа рекомендуется представить 1/4 частью от исследуемого ствола вертлюга. Сборочную модель следует выполнить в полном размере.

Рекомендуемая последовательность построения моделей в программе Inventor PRO.

Открываем программу Inventor PRO, создаем рабочий документ под названием «Деталь». Данный документ позволяет создавать детали из однородных материалов. Сборку разработанных 3D-моделей деталей рекомендуется создавать в рабочем документе «Сборка» (рисунок 55П).

Рисунок 55П – Расположение вкладок «Деталь» и «Сборка»

Далее создаем 2D-эскиз ствола вертлюга. Выбираем плоскость построения эскиза (XY; XZ;ZY) (рисунок 56П).

Рисунок 56П – Расположение вкладки «Создать 2D-эскиз»

и выбор плоскости построения

С помощью геометрий и линий строим требуемый эскиз ствола вертлюга. Не забываем про ось симметрии, которая послужит осью вращения, созданного 2D-эскиза. Для замыкания линий контура используем функцию «Замкнуть контур» (рисунок 57П). Далее нажимаем кнопку «Принять эскиз» (рисунок 58П).

Рисунок 57П – Расположение вкладки «Замкнуть контур»

Рисунок 58П – Контур эскиза ствола вертлюга и расположение вкладки

«Принять эскиз»

Вращаем контур эскиза ствола вертлюга по оси на ¼ часть детали (угол вращения 90°) (рисунок 59П).

Рисунок 59П – Расчетная модель ¼ части ствола вертлюга

Далее переходим к анализу напряжений. Во вкладке «Среда» выбираем «Анализ напряжений».

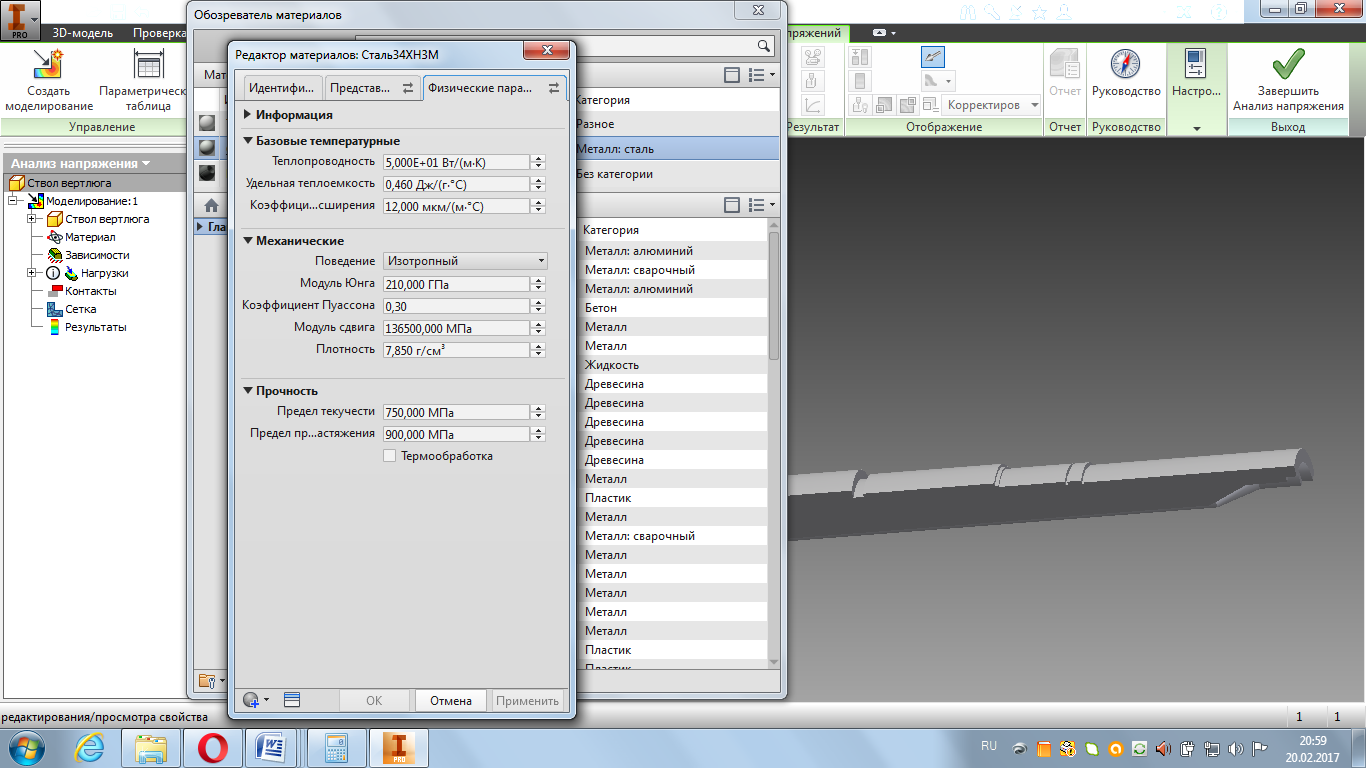

Первым делом необходимо выбрать материал исследуемого образца. Для этого нажимаем кнопку «Назначить материал». Выбираем из библиотеки необходимый материал. Если в библиотеке не существует данного материала, то можно создать новый материал, изменив требуемые характеристики, например, предел текучести и предел прочности до требуемых значений (рисунок 60П).

Рисунок 60П – Назначение материала 34ХН3М образца

ствола вертлюга УВ-350 МА

После назначения материала выбираем фиксации. Для фиксации используют различные объекты твердого тела: грани, ребра или вершины. Здесь подразумевается, что деформация в зафиксированном объекте будет ровна нулю. В нашем случае выбираем в качестве фиксаций грани ствола вертлюга (рисунок 61П).

Рисунок 61П – Назначение фиксаций образца ствола вертлюга

УВ-350 МА

Расставляем нагрузки в стволе вертлюга (осевую нагрузку и давление).

Интерфейс команды достаточно прост, сила задается в системе СИ – в Ньютонах. При необходимости силу можно задать проекциями вдоль системы координат детали. На рисунке 62П показано приложение осевой нагрузки на ствол вертлюга.

Рисунок 62П – Приложение осевой нагрузки на ствол вертлюга

Давление является распределенной силой по поверхности. Особенностью давления является то, что оно всегда направлено по нормали к поверхности во всех его точках. Оно может накладываться только на грани детали (рисунок 9).

Рисунок 63П – Назначение внутреннего давления на ствол вертлюга

Далее формируем расчетную сетку метода конечных элементов в программе Inventor PRO (рисунок 64П). Выполняем предварительный расчет (рисунок 65П).

Рисунок 64П – Расчетная сетка метода конечных элементов в программе Inventor PRO

Рисунок 65П – Предварительный расчет ствола вертлюга УВ-320 МА

методом конечных элементов в программе Inventor PRO

На предварительном расчете видны примерные места концентрации напряжений. Сохраняем отчет об анализе напряжений ствола вертлюга. Для этого переходим во вкладку «Отчет», набираем интересующие нас параметры и сохраняем в одном из представленных форматов.

Максимальное напряжение доходит до 140,3 МПа, минимальное до 0,5 МПа, максимальное значение коэффициента запаса прочности составляет 15, минимальное 1,48.

Завершаем анализ напряжений расчетного элемента ствола вертлюга.

Далее рассмотрим напряжения детали ствола вертлюга. Для этого в исходном документе по дереву построения переходим к этапу вращения контура ствола вертлюга. Выбираем полный круг вращения (рисунок 8).

Рисунок 66П – Создание детали ствола вертлюга в исходном рабочем документе

Программа Inventor PRO позволяет автоматически создавать резьбовые соединения из библиотеки компонентов. Для этого переходим во вкладку «Резьба» и выбираем необходимую резьбу из представленных стандартов (рисунок 9 и 10).

Рисунок 67П – Разработка резьбового соединения на стволе вертлюга

УВ -320

Рисунок 68П – Разработанная деталь ствола вертлюга в программе

Inventor PRO с резьбовыми соединениями

Для начала расчета детали ствола вертлюга из дерева построения удаляем предыдущие значения приложенной осевой нагрузки, давления и зависимости фиксаций.

В качестве зависимости фиксации данной детали выберем резьбовое соединение, где ствол крепится к корпусу вертлюга (рисунок 11).

Рисунок 69П – Выбор фиксации ствола вертлюга

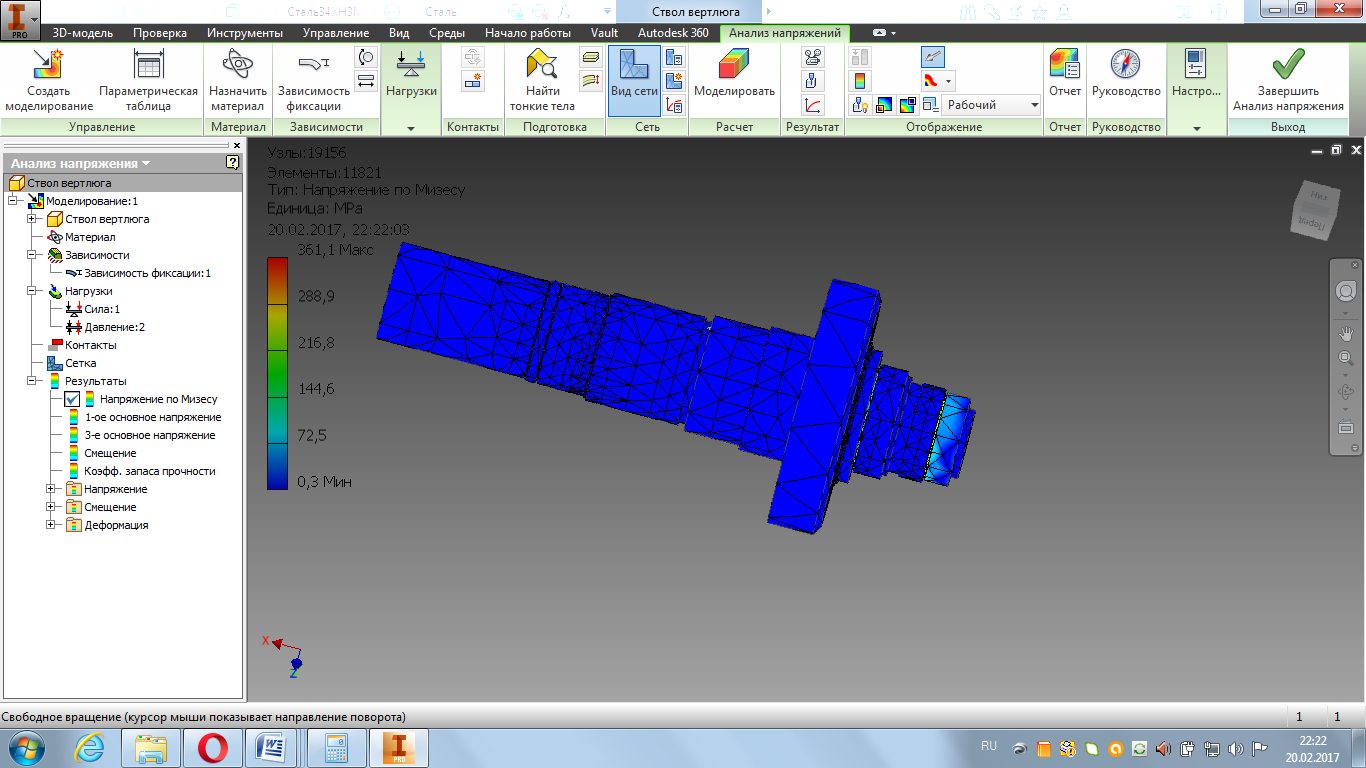

Переходим к расчету анализа напряжений. Расчет проводим по вышеописанной последовательности (рисунок 70П).

Рисунок 70П – Расчет детали ствола вертлюга УВ-320 методом конечных элементов в программе Inventor PRO

Из анализа напряжения видно, что концентратами напряжений являются углубления на стволе вертлюга. Максимальное напряжение в них составляет 361,1 МПа, минимальное напряжение по стволу вертлюга 0,3 МПа. Максимальный коэффициент запаса прочности не превышает 15, а минимальный не ниже 2,08, что говорит о допустимости применения стали 34ХН3М в качестве материала ствола вертлюга при данной конструкции. Во вкладке «Вид» можно улучить визуализацию конструкции детали и экспортировать в различные форматы (рисунок 71П).

Рисунок 71П – Пример визуализации ствола вертлюга с помощью

вкладки «Вид»

Решение задачи 2.3.12 в программе Inventor PRO

Подбираем материал из библиотеки Inventor Professional, либо создаем новый материал. Далее рассчитываем толщины составных элементов (сферический верх, цилиндрическую часть и конусное днище).

Создаем эскиз сосуда по найденным значениям. Для этого нажимаем на вкладку «Создать 2D-эскиз» и выбираем плоскость построения эскиза.

Рисунок 72П – Примерный эскиз сосуда, работающего под давлением

Далее создаем методом вращения корпус сосуда и назначаем материал по вышеописанному методу.

Рисунок 73П – Корпус сосуда, работающего под давлением

Переходим во вкладку «Среда» и выбираем «Анализ напряжений». Открываем вкладку «Создать моделирование» и выбираем «Статический анализ». Создаем зависимости фиксаций. Можно выбрать места соединения составных элементов сосуда. Далее задаем избыточное внутреннее давление. Запускаем моделирование.

Рисунок 74П – Пример распределения коэффициента запаса прочности

По полученным результатам анализируем конструкцию сосуда, работающего под давлением. Если необходимо выбираем новый материал или меняем геометрические параметры сосуда.

Далее создаем чертеж сосуда, работающего под давлением. Для этого создаем рабочий документ «Чертеж» («Создать»=> «Чертеж»)

Рисунок 75П – Создание рабочего документа «Чертеж»

Нажимаем на вкладку «Базовый». Появляется окно «Вид чертежа». На вкладке «Файл» указываем путь до необходимого файла. В нашем случае до файла «Сосуд». Выбираем масштаб, направление необходимого вида. Нажимаем на кнопку «Ок».

Рисунок 76П – Окно «Вид чертежа»

Располагаем необходимые виды, переходим во вкладку «Инструменты». С помощью вкладки «Размеры» расставляем размеры на чертеже.

Рисунок 77П – Примерный вид чертежа сосуда,

работающего под давлением

Далее сохраняем созданный чертеж сосуда, работающего под давлением

Приложение Г – Насосное скважинное оборудование

Таблица 7П – Установки центробежных электронасосов [13, с. 100-101]

| Шифр насоса | КПД, % | Номинальная подача, м3/сут | Напор, м | Число ступеней | Число секций |

| 1 | 2 | 3 | 4 | 5 | 6 |

| ЭЦНМ5А–10-1100 | 28 | 10 | 1100 | 254 | 2 |

| ЭЦНМ5В–10-300 | 28 | 10 | 1300 | 299 | 2 |

| ЭЦНМ5С–10-1550 | 28 | 10 | 1550 | 344 | 2 |

| ЭЦНМ5D–10-1700 | 28 | 10 | 1700 | 390 | 2 |

| ЭЦНМ5E–10-2000 | 28 | 10 | 2000 | 436 | 2 |

| ЭЦНМ5А–20-1000 | 37 | 20 | 1000 | 246 | 2 |

| ЭЦНМ5В–20-1200 | 37 | 20 | 1200 | 290 | 2 |

| ЭЦНМ5С–20-1400 | 37 | 20 | 1400 | 334 | 2 |

| ЭЦНМ5D–20-1600 | 37 | 20 | 1600 | 378 | 2 |

| ЭЦНМ5E–20-1800 | 37 | 20 | 1800 | 422 | 2 |

| ЭЦНМ5F–20-2000 | 37 | 20 | 2000 | 501 | 3 |

| 2 ЭЦН5–40-1400 | 39,6 | 40 | 1425 - 1015 | 273 | 2 |

| ЭЦН5–40-1750 | 43 | 40 | 1800 | 349 | 3 |

| ЭЦНМ5А–50-1000 | 45 | 50 | 1000 | 192 | 1 |

| ЭЦНМ5В–50-1100 | 45 | 50 | 1100 | 224 | 2 |

| ЭЦНМ5С–50-1300 | 45 | 50 | 1300 | 264 | 2 |

| ЭЦНМ5D–50-1550 | 45 | 50 | 1550 | 303 | 2 |

| ЭЦНМ5E–50-1700 | 45 | 50 | 1700 | 344 | 2 |

| ЭЦНМ5F–50-2000 | 45 | 50 | 2000 | 384 | 2 |

| 2 ЭЦН5–80-1200 | 51,5 | 80 | 1285 - 715 | 274 | 2 |

| ЭЦН5–80-1550 | 51,5 | 80 | 1600 | 364 | 2 |

| ЭЦН5–80-1800 | 51,5 | 80 | 1780 | 413 | 3 |

| 3ЭЦН5–130-1200 | 58,5 | 130 | 1330 - 870 | 283 | 2 |

| ЭЦН5–130-1400 | 58,5 | 130 | 1460 | 348 | 3 |

| 2ЭЦН5–200-800 | 50 | 200 | 960 - 545 | 225 | 2 |

| 1ЭЦН5А–100-1350 | 51 | 100 | 1520-1090 | 264 | 2 |

| 1ЭЦН5А–160-1100 | 58,7 | 160 | 1225 - 710 | 224 | 2 |

| 2ЭЦН5А–160-1200 | 61 | 160 | 1560-1040 | 274 | 2 |

| ЭЦН5А–160-1750 | 61 | 160 | 1755 | 346 | 3 |

| 1ЭЦН5А–250-800 | 60,3 | 250 | 890 - 490 | 145 | 2 |

| 1ЭЦН5А–250-1000 | 60,2 | 250 | 1160 - 610 | 185 | 2 |

| 1ЭЦН5А–250-1400 | 60 | 250 | 1580 - 930 | 265 | 3 |

| 1ЭЦН5А–360-600 | 59,7 | 360 | 660 - 490 | 134 | 2 |

| 2ЭЦН5А–360-700 | 60 | 360 | 810 - 550 | 161 | 2 |

| 2ЭЦН5А–360-850 | 60,7 | 360 | 950 - 680 | 184 | 3 |

| 2ЭЦН5А–360-1100 | 59,5 | 360 | 1260 - 920 | 248 | 3 |

| 1ЭЦН5А–500-800 | 59,5 | 500 | 830 - 700 | 213 | 3 |

| 1ЭЦН6–100-1500 | 49 | 100 | 1610 - 1090 | 213 | 2 |

| 2ЭЦН6–160-1450 | 57,6 | 160 | 1715 - 1230 | 249 | 2 |

| 4ЭЦН6–250-1050 | 63 | 250 | 1100 - 820 | 185 | 2 |

| 2ЭЦН6–250-1400 | 62,6 | 250 | 1590 - 1040 | 231 | 2 |

| ЭЦН6–250-1600 | 62,6 | 250 | 1700 - 1080 | 253 | 2 |

Продолжение таблицы 7П

| 1 | 2 | 3 | 4 | 5 | 6 |

| 2ЭЦН6–350-850 | 65 | 350 | 1035 - 560 | 127 | 2 |

| 3ЭЦН6–350-1100 | 65 | 350 | 1120 | 168 | 2 |

| 2ЭЦН6–500-750 | 63 | 500 | 930 - 490 | 145 | 2 |

| 1ЭЦН6–700-800 | 58 | 700 | 850 - 550 | 152 | 3 |

| 1ЭЦН6–500-1100 | 59 | 500 | 1350 - 600 | 217 | 3 |

| ЭЦН6–700-1100 | 60 | 700 | 1220 – 780 | 233 | 4 |

| ЭЦН6–1000-900 | 60 | 1000 | 1085 – 510 | 208 | 4 |

| 2ЭЦНИ6–350-1100 | 62,1 | 350 | 1170 – 710 | 154 | 2 |

| 2ЭЦНИ6-500-750 | 61,5 | 500 | 860 – 480 | 157 | 2 |

| ЭЦНК5–80-1200 | 49,5 | 80 | 1250 – 785 | 274 | 2 |

| ЭЦНК5–80-1550 | 51,5 | 80 | 1600 | 364 | 2 |

| ЭЦНК5–130-1200 | 58,5 | 130 | 1330 – 870 | 283 | 2 |

Таблица 8П – Погружные электродвигатели [13, c. 108]

| Показатель | ПЭД 14-103 | ПЭД 20-103 | ПЭД 28-103 | ПЭД 40-103 | ПЭД 45-117 | ПЭД 65-117 |

| Номинальная мощность, кВт | 16 | 22 | 32 | 45 | 45 | 63 |

| Напряжение линейное, В | 500 | 700 | 850 | 1000 | 1400 | 2000 |

| Сила номинального тока, А | 31,5 | 31 | 37 | 43 | 27,5 | 27 |

| Частота, Гц | 50 | 50 | 50 | 50 | 50 | 50 |

| Частота вращения синхронная, мин-1 | 3000 | 3000 | 3000 | 3000 | 3000 | 3000 |

| Скольжение, % | 6,5 | 6,5 | 6,7 | 8 | 5,5 | 5,5 |

| Коэффициент мощности | 0,77 | 0,77 | 0,77 | 0,8 | 0,84 | 0,84 |

| КПД, % | 76 | 76 | 76 | 76 | 81 | 81 |

Температура окружающей среды,

| 70 | 70 | 70 | 70 | 50 | 50 |

| Тип гидрозащиты | 1ГБ1 | 1ГБ1 | 1ГБ1 | 1ГБ1 | 1ГБ1 | 1ГБ1 |

| Скорость движения охлаждения жидкости, м/с | 0,06 | 0,06 | 0,085 | 0,12 | 0,27 | 0,27 |

| 0,92 | 0,95 | 0,935 | 0,93 | - | - |

| 0,31 | 0,21 | 0,37 | 0,5 | - | - |

| 1,15 | 1,15 | 0,95 | 0,82 | - | - |

| 7,8 | 4,1 | 4,1 | 3,7 | - | - |

| 0 | 0 | 1,6 | 3 | - | - |

| 0,52 | 0,54 | 0,5 | 0,56 | - | - |

| 0,58 | 0,55 | 0,57 | 0,52 | - | - |

| 0,31 | 0,26 | 0,325 | 0,21 | - | - |

Таблица 9П- технические характеристики погружных электродвигателей (выпускаемые по стандарту API) [13, с. 110]

| Обозначение | Мощность, кВт/л.с. | Напряжение, В | Ток, А | КПД, % | Коэф. мощности | Скольжение, % | Длина электродвигателя, мм | Масса, кг | |

| ПЭД16-117ЛГВ5 | 16/21,7 | 750 | 18,5 | 84 | 0,85 | 5 | 2477,5 | 115 | |

| ПЭД22-117ЛГВ5 | 22/29,8 | 750 | 24 | 84,5 | 0,85 | 5 | 3237,5 | 213 | |

| ПЭД32-117ЛГВ5 | 32/43,4 | 1000 | 26 | 85 | 0,87 | 5,2 | 3997,5 | 272 | |

| ПЭД45-117ЛГВ5 | 45/61 | 1400 | 26 | 85 | 0,87 | 5 | 5137,5 | 360 | |

| ПЭД63-117ЛГВ5 | 63/85,4 | 2000 | 25 | 85 | 0,845 | 5 | 6657,5 | 475 | |

| ПЭДС90-117ЛГВ5 | 90/122 | 2000 | 37 | 85 | 0,86 | 5,2 | 9168,0 | 626 | |

| ПЭДС125-117ЛГВ5 | 125/169,5 | 2000 | 51,5 | 85 | 0,85 | 5,2 | 12968,0 | 906 | |

| *ПЭД12-117МВ5 | 12/16,3 | 380 | 26 | 84 | 0,85 | 5 | 2097,5 | 126 | |

| *ПЭД28-117МВ5 | 28/38 | 900 | 26 | 84,5 | 0,84 | 5 | 3617,5 | 242 | |

| *1ПЭД32-117МВ5 | 32/43,4 | 750 | 35,5 | 85 | 0,84 | 5 | 3997,5 | 272 | |

| *ПЭД40-117МВ5 | 40/54,3 | 1200 | 27 | 84,5 | 0,85 | 5 | 4377,5 | 300 | |

| *1ПЭД45-117МВ5 | 45/61 | 1000 | 36,5 | 85 | 0,86 | 5 | 5137,5 | 360 | |

| *ПЭД50-117МВ5 | 50/67,8 | 1400 | 28 | 84,5 | 0,86 | 5,2 | 5897,5 | 416 | |

| *ПЭД56-117МВ5 | 56/76 | 1400 | 31,5 | 84,5 | 0,86 | 5,2 | 6277,5 | 445 | |

| *1ПЭД63-17МВ5 | 63/85,4 | 1000 | 51,5 | 85 | 0,85 | 5 | 6657,5 | 475 | |

| *ПЭД70-17МВ5 | 70/94,9 | 1500 | 38 | 85 | 0,85 | 5 | 7037,5 | 498 | |

| *ПЭД80-117МВ5 | 80/108,5 | 1600 | 39 | 84,5 | 0,86 | 5,2 | 8408,0 | 570 | |

| *ПЭДС100-117МВ5 | 100/135,6 | 2000 | 38,5 | 85 | 0,85 | 5,2 | 9928,0 | 690 | |

| *ПЭДС140-117МВ5 | 140/189,9 | 2000 | 53,5 | 84,5 | 0,85 | 5,2 | 13738,0 | 962 | |

| *ПЭДС180-130МВ5 | 180/241,6 | 2300 | 60 | 85 | 0,87 | 6 | 12653,0 | 1039 | |

| *ПЭДС250-130МВ5 | 250/340 | 2300 | 85 | 85 | 0,86 | 6 | 15405,0 | 1510 | |

| *ПЭДСЗ60-130МВ5 | 360/489 | 2300 | 122 | 85 | 0,87 | 6 | 23056,0 | 2039 | |

| * Электродвигатели выпускаются по отдельному заказу. По желанию заказчика могут быть изготовлены электродвигатели других мощностей | |||||||||

Таблица 10П – Паспортные данные станков-качалок нормального ряда по ГОСТ 5866-76

| Обозначение станка-качалки | Паспортные характеристики | ||||

, т , т

|  , Н×м , Н×м

|  , м/мин , м/мин

|  , м/мин , м/мин

|  , кВт , кВт

| |

| СК1,5-0,42-100 | 1,5 | 10 | 1,5 | 6,3 | 2,0 |

| СК2-0,6-250 | 2,0 | 25 | 1,5 | 9 | 2,8 |

| СК3-0,75-400 | 3,0 | 40 | 1,5 | 11,25 | 5,0 |

| СК3-1,2-630 | 3,0 | 63 | 2,2 | 18 | 7,0 |

| СК4-2,1-1600 | 4,0 | 160 | 4,2 | 31 | 10 |

| СК5-3,0-2500 | 5,0 | 250 | 6,5 | 45 | 20 |

| СК6-2,1-2500 | 6,0 | 250 | 4,5 | 31 | 20 |

| СК8-3,5-4000 | 8,0 | 400 | 8,3 | 42 | 40 |

| СК12-2,5-4000 | 12,0 | 400 | 6,0 | 30 | 28 |

| СК20-4,5-12500 | 8,0 | 560 | 8,3 | 42 | 28 |

| СК10-3,0-5600 | 10,0 | 560 | 6,5 | 36 | 28 |

| СК10-4,5-8000 | 10,0 | 800 | 9,0 | 45 | 40 |

| СК12-3,5-8000 | 12,0 | 800 | 10,0 | 35 | 40 |

| СК15-3,5-12500 | 15,0 | 1250 | 8,3 | 35 | 55 |

| СК12-2,5-40000 | 20,0 | 1250 | 9,0 | 45 | 55 |

Таблица 11П техническая характеристика скважинных насосов исполнения НВ1С

| Насос | Диаметр насоса, мм | Длина хода | подача при 10-двойных ходов в минуту, м3/сут | Напор, м | Длина плунжера, мм | Масса, кг, (не более) | |

| 1 | 2 | 3 | 4 | 5 | 6 | 10 | |

| НВ1С-29-12-15 | 29 | 1200 | 11,4 | 1500 | 1200 | 36,0 | |

| НВ1С-29-18-15 | 1800 | 17,1 | 2500 | 1800 | 42,3 | ||

| НВ1С-29-18-25 | 48,0 | ||||||

| НВ1С-29-25-15 | 2500 | 23,8 | 1500 | 1200 | |||

| НВ1С-29-25-25 | 2500 | 1800 | 53,5 | ||||

| НВ1С-29-30-15 | 3000 | 28,5 | 1500 | 1200 | |||

| НВ1С-29-30-25 | 2500 | 1800 | 59,5 | ||||

| НВ1С-32-12-15 | 32 | 1200 | 14,0 | 1500 | 1200 | 33,0 | |

| НВ1С-32-18-15 | 1800 | 21,0 | 2200 | 1800 | 39,0 | ||

| НВ1С-32-18-22 | 45,0 | ||||||

| НВ1С-32-25-15 | 2500 | 29,0 | 1500 | 1200 | |||

| НВ1С-32-25-22 | 2200 | 1800 | 49,0 | ||||

| НВ1С-32-30-15 | 3000 | 35,0 | 1500 | 1200 | |||

| НВ1С-32-30-22 | 2200 | 1800 | 53,5 | ||||

| НВ1С-38-12-15 | 38 | 1200 | 20,0 | 1500 | 1200 | 52,0 | |

| НВ1С-38-18-15 | 1800 | 29,5 | 2000 | 1500 | 62,5 | ||

| НВ1С-38-18-20 | 64,5 | ||||||

| НВ1С-38-25-15 | 2500 | 41,0 | 1509 | 1200 | 69,5 | ||

| НВ1С-38-25-20 | 2000 | 1500 | 72,5 | ||||

| НВ1С-38-30-15 | 3000 | 49,0 | 1500 | 1200 | 77,5 | ||

| НВ1С-38-30-20 | 2000 | 1500 | 81,5 | ||||

| НВ1С-38-35-15 | 3500 | 57,5 | 1500 | 1200 | 85,5 | ||

| НВ1С-38-35-20 | 2000 | 1500 | 88,5 | ||||

| НВ1С-44-12-15 | 44 | 1200 | 26,3 | 1500 | 1200 | 48,0 | |

| НВ1С-44-18-15 | 1800 | 39,4 | 54,5 | ||||

| НВ1С-44-25-15 | 2500 | 54,7 | 61,5 | ||||

| НВ1С-44-30-15 | 3000 | 65,6 | 67,5 | ||||

| НВ1С-44-35-15 | 3500 | 76,6 | 74,0 | ||||

| НВ1С-57-18-12 | 57 | 1800 | 66,1 | 1200 | 4750 | 72,5 | |

| НВ1С-57-25-12 | 2500 | 91,8 | 5350 | 80,0 | |||

| НВ1С-57-30-12 | 3000 | 110,2 | 5950 | 88,5 | |||

| НВ1С-57-35-12 | 3500 | 128,5 | 6510 | 96,5 |

Таблица 12П техническая характеристика насосных штанг

| Показатель | Величина показателя для штанг диаметром, мм | |||

| 16 | 19 | 22 | 25 | |

| Площадь сечения, см2 | 2,0 | 2,8 | 3,8 | 4,9 |

| Вес 1 погонного метра в воздухе, Н | 17,15 | 23,05 | 30,78 | 40,18 |

| Диаметр штанговой муфты, мм | 34 | 42 | 46 | 55 |

Таблица 13П – Область применения штанг [13, c. 92]

| Сталь марки | Вид термической обработки | Область применения штанг | Допускаемое приведенное напряжение в штангах, МПа, не более | |

| Условия эксплуатации по коррозионности продукции скважины | Диаметр скважинных насосов (от– до), мм | |||

| 40 | Нормализация Нормализация с последующим поверхностным упрочнением нагревом ТВЧ | Некоррозионные | 28-95 28-43 55-95 | 70 120 100 |

| 20Н2М | Нормализация Нормализация с последующим поверхностным упрочнением нагревом ТВЧ | Некоррозионные Коррозионные с влиянием Н2S Некоррозионные Коррозионные без влияния Н2S Некоррозионные Коррозионные | 28-95 28-43 55-95 | 90 60 130 110 |

| 20Н2М | Объемная закалка и высокий отпуск | 28-95 28-95 | 100 100 70 | |

| 15Н3МА | Нормализация с последующим поверхностным упрочнением нагревом ТВЧ | Некоррозионные Коррозионные с влиянием Н2S | 28-43 55-95 28-95 | 170 150 120 |

| 15Х2НМФ | Закалка и высокий отпуск или нормализация и высокий отпуск | Некоррозионные Коррозионные без влияния Н2S | 28-95 28-95 | 100 90 |

Таблица 14П – Технические характеристики электродвигателей станков-качалок

| Тип двигателя | Номинальная мощность, кВт | Для условий номинальной нагрузки | |

| КПД,% |  , доли ед. , доли ед.

| ||

| АОП-41-4 | 1,7 | 81,0 | 0,82 |

| АО2-22-4 | 2,2 | 82,5 | 0,83 |

| АОП-42-4 | 2,8 | 83,0 | 0,84 |

| АО2-31-4 | 3,0 | 83,5 | 0,84 |

| АОП-51-4 | 4,5 | 84,5 | 0,85 |

| АОП2-41-4 | 4,0 | 85,0 | 0,81 |

| АОП2-42-4 | 5,5 | 87,0 | 0,82 |

| АОП-52-4 | 7,0 | 86,0 | 0,86 |

| АОП2-51-4 | 7,5 | 88,0 | 0,83 |

| АОП-62-4 | 10,0 | 86,5 | 0,87 |

| АОП2-52-4 | 10,0 | 88,0 | 0,83 |

| АОП-63-4 | 14,0 | 87,5 | 0,87 |

| АОП2-61-4 | 13,0 | 88,0 | 0,84 |

| АОП-72-4 | 20,0 | 88,0 | 0,87 |

| АОП-71-4 | 22,0 | 89,5 | 0,85 |

| АОП-73-4 | 28,0 | 89,0 | 0,87 |

| АОП2-72-4 | 30,0 | 90,0 | 0,85 |

| АОП-84-4 | 40,0 | 90,0 | 0,88 |

| АОП2-81-4 | 46,0 | 91,0 | 0,89 |

| АОП2-82-4 | 55,0 | 92,0 | 0,89 |

Библиографический список

1. Абубакиров, В. Ф. Буровое оборудование: справочник, том 1 и 2./ В. Ф. Абубакиров, В. Л. Архангельский, Ю. Г. Буримов и др./ – М.: Недра, 2002. – 500 с.

2. Баграмов Р. А. Буровые машины и комплексы: учебное пособие для вузов/Р. А. Баграмов/ М.: Недра, 1988. – 501 с.

3. Ефимченко С. И., Прыгаев А. К. Расчет и конструирование оборудования нефтяных и газовых промыслов. Часть I Расчет и конструирование оборудования для бурения нефтяных и газовых скважин. Учебник для ВУЗов / С. И. Ефимченко, А. К. Прыгаев /. – М.: Издательство «Нефть и газ». РГУ им. И. М. Губкина, 2006. – 736 с.

4. Ильский А.Л. Расчет и конструирование бурового оборудования: учебное пособие для вузов /А. Л. Ильский, Ю. В. Миронов, А. Г. Чернобыльский/ – М.: Недра, 1985. – 457 с.

5. Макаров Е.Г. Инженерные расчеты в MathCAD. Учебный курс / Е. Г. Макаров / – М., С-П. «ПИТЕР» 2005. – 448с.

6. Макушкин Д.О., Спирин Т.С. Расчёт и конструирование машин и оборудования нефтяных и газовых промыслов. Учебное пособие / Д. О. Макушкин, Т. С. Спирин / Электронный документ УМКД. Красноярск ИПЦ СФУ, 2009. – 158 с.

7. Объединенные машиностроительные заводы. Буровые комплексы. Современные технологии и оборудование. Справочное пособие /Коллектив авторов / – Екатеринбург 2002 г. ОМЗ, – 660 с.

8. Элияшевский И.В., Стронский М.Н., Орсуляк Я.М. Типовые задачи и расчеты в бурении. Учебное пособие для техникумов. 2-е изд., перераб. и доп. – М.: Недра, 1982. – 296 с.

9. Р. Х. Гафаров, Р. Г. Шарафиев, Р. Г. Ризванов. Краткий справочник инженера-механика. Основные формулы и справочные данные по расчетам на прочность. – Уфа: изд-во УГНТУ, 1995. – 112 с.

10. Чичеров Л.Г. и др. Расчет и конструирование нефтепромыслового оборудования. Учебное пособие, 1987 г.

11. Макаров Е.Г. Инженерные расчеты в MathCAD. Учебный курс /Е.Г. Макаров/ М., С-П.: «ПИТЕР» 2005. – 448с.

12. Алямовский А.А. COSMOSWorks. Основы расчета конструкций на прочность в среде SolidWorks. – М.: ДМК Пресс, 2010. – 784 с., ил. (Серия «Проектирование»).

13. Справочник инженера по добыче нефти. Уфимский государственный нефтяной технический университет. 2002 г.

СОДЕРЖАНИЕ

ВВЕДЕНИЕ. 3

Часть первая. Задачи и методические указания по расчету и автоматизированному проектированию машин и оборудования для бурения скважин на нефть и газ. 6

1.1. Разработка кинематических схем и анализ режимов нагружения механизмов. 6

Задача № 1.1.1 Разработка кинематических схем. 6

Задача № 1.1.2 Расчет режима нагружения при спуско-подъемных операциях. 10

Задача № 1.1.3 Расчет режима работы деталей ротора. 11

Задача № 1.1.4 Расчет нагружения бурового насоса. 12

1.2. Задачи по расчетам деталей основных механизмов на прочность и выносливость. 15

Задача № 1.2.5 Расчет прочности ствола бурового вертлюга по методу МКЭ.. 15

Задача № 1.2.6 Расчет трубных плашек плашечного превентора. 17

Задача № 1.2.7 Расчет устьевой крестовины.. 18

Задача № 1.2.9 Расчет корпуса плашечного превентора. 21

Задача № 1.2.10. Расчет корпуса гидроцилиндра. 22

Задача № 1.2.11 Расчет быстроходного вала ротора. 23

Задача № 1.2.12 Проверочный расчет трансмиссионного вала трехпоршневого бурового насоса одностороннего действия. 27

1.3. Задачи по анализу и оценке работоспособности основных механизмов буровых установок, их сборочных единиц и деталей. 29

Задача № 1.3.13 Расчет тяговой характеристики СПК.. 29

Задача № 1.3.14 Расчет тормозной системы буровой лебедки. 31

Задача № 1.3.15 Расчет талевого каната. 34

Задача № 1.3.16 Разработка программы отработки талевого каната. 36

Задача № 1.3.17 Расчет барабана и тормозного шкива лебедки. 38

Задача № 1.3.18 Расчет основной опоры вертлюга. 42

Задача № 1.3.19 Поверочный расчет выбранного подшипника основной опоры стола ротора. 45

Задача № 1.3.20 Проверочный расчет на статическую прочность и выносливость элемента гидравлической части бурового насоса. 50

Задача № 1.3.21 Расчет прочности и долговечности цепной передачи. 53

Задача № 1.3.22 Расчет сцепных фрикционных муфт. Определение запаса сцепления 55

Задача № 1.3.23 Расчет сцепных фрикционных муфт. Определение запаса крутящего момента муфты. 57

Задача № 1.3.24 Расчет нагрузок на муфту МШ-700 и коэффициента запаса сцепления 58

Задача № 1.3.25 Расчет буровой вышки. 61

Задача № 1.3.26 Сравнение массы буровых установок. 65

Часть вторая. Расчет и автоматизированное проектирование оборудования для добычи и подготовки нефти и газа. Задачи по расчетам и методические указания по их решению. 66

2.1 Расчеты элементов поршневых и плунжерных нефтепромысловых насосов. 66

Задача № 2.1.1 Расчет конструкции гидравлической части поршневого насоса 66

Задача № 2.1.2 Расчет пневмокомпенсатора поршневого насоса. 70

2.2 Расчеты элементов скважинных насосных установок и погружного нефтепромыслового оборудования. 71

Задача № 2.2.3 Подбор установки погружного ЭЦН.. 71

Задача № 2.2.4 Подбор погружного электродвигателя (ПЭД) 74

Задача № 2.2.5 Определение рабочих характеристик винтового насоса и подбор ПЭД 75

Задача № 2.2.6 Подбор одноступенчатую колонну насосных штанг к указанному типоразмеру штангового погружного насоса. 76

Задача № 2.2.7 Подбор станка-качалки (СК) для привода насоса из задачи № 2.2.6 78

Задача № 2.2.8 Подбор электродвигателя для СК.. 78

Задача № 2.2.9 Расчет усилия предварительной затяжки фланцевого соединения 80

Задача № 2.2.10 Расчет механического пакера. 82

2.3 Расчет агрегатов для подземного ремонта скважин. 84

Задача № 2.3.11 Расчет коэффициента запаса выносливости вала лебедки и максимального прогиба подъемного вала. 84

Задача № 2.3.12 Проектирование сосуда, работающего под давлением. 86

Приложения. 88

Приложение А – Методика расчетов с использованием программы MathCAD. 88

Приложение Б – Табличные данные для расчетов параметров бурового оборудования, нагрузок и напряжений в его элементах. 92

Приложение В – Исследование напряжения в деталях оборудования посредством МКЭ 99

Расчетное исследование прочности ствола вертлюга УВ-320 МА.. 100

Расчетное исследование прочности трубных плашек превентора. 116

Расчетное исследование прочности устьевой крестовины.. 121

Расчетное исследование прочности пневмоаккумулятора. 123

Расчетное исследование прочности корпуса превентора. 125

Расчетное исследование прочности гидроцилиндра. 127

Расчетное исследование прочности ствола вертлюга УВ-320 МА в программе Inventor PRO 130

Решение задачи 2.3.12 в программе Inventor PRO.. 138

Приложение Г – Насосное скважинное оборудование. 141

Библиографический список. 149

СОДЕРЖАНИЕ. 150

Учебное издание

Подготовлено к изданию РИО БИК СФУ

Подписано в печать 2017 г. Формат 60х84/16

Бумага офсетная. Печать плоская

Усл. печ. л. Уч.-изд. л.

Тираж??? экз. Заказ (дает РИО)

Редакционно-издательский отдел

Библиотечно-издательского комплекса

Сибирского федерального университета

660041, г. Красноярск, пр. Свободный, 79

Тел/факс (391) 206-21-49. E-mail rio@sfu-kras.ru

http://rio.sfu-kras.ru

Отпечатано Полиграфическим центром

Библиотечно-издательского комплекса

Сибирского федерального университета

660041, г. Красноярск, пр. Свободный, 82а

Тел. 206-26-58, 206-26-49

2020-04-12

2020-04-12 452

452