Подобные шины создают большое «пятно контакта» и тем обеспечивают крайне низкое удельное давление на грунт и позволяет работать с большими деформациями, хорошо приспосабливаясь к сложным дорожным условиям и эффективно сопротивляясь проколам и повреждениям; также благодаря низкому внутреннему давлению в случае произошедшего прокола воздух покидает пневмокаток очень медленно.

С другой стороны, низкое внутреннее давление воздуха в пневмокатках обуславливает их сравнительно низкую грузоподъёмность при больших размерах, что, в сочетании с большой шириной, существенно ограничивает их применение на автомобилях. Помимо этого, пневмокатки при движении на дорогах с твёрдым покрытием имеют очень небольшой ресурс, изнашиваясь значительно быстрее, чем обычные шины, что делает область их применения ещё более узкой

1 — дышло; 2 — рама; 3 — бункер для загрузки балласта; 4 — пневмоколесо; 5 — механизм стопорения секций; 6 — секция катка; 7 — тягач

2) Грунты, отсыпаемые в насыпи и другие сооружения, и материалы дорожных одежд могут уплотняться естественным путем (осадкой) и искусственно при помощи машин и орудий.Естественное уплотнение грунтов — длительный процесс, поэтому при поточно-скоростном строительстве дорог, когда весь комплекс работ выполняется в течение одного сезона, приходится прибегать к искусственному уплотнению.Существует три принципиально различных способа искусственного уплотнения грунтов: укатыванием, трамбованием, вибрированием

При уплотнении обычно наблюдаются оба вида необратимых деформаций, но соотношение их меняется. Оно зависит от состояния грунта, величины и характера приложения нагрузки. Чем больший удельный вес приходится из всех необратимых деформаций на объемные деформации, тем успешнее протекает процесс уплотнения грунта.

Вариант №17

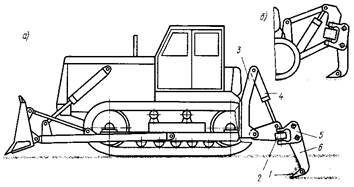

Описать назначение рыхлителей статического действия. По представленной схеме рыхлителей расшифровать позиции 1…6 (рисунок 17.) Проанализировать конструктивные особенности различных типов навески рыхлителей. Определить объем грунта перемещаемый в ковше скрепера, если время цикла 6 мин, техническая производительность 70 м³/час, грунт суглинок влажностью 4-6%.

а – с трехточечной навеской; б – с четырёх точечной навеской;

Рисунок 17. –схема рыхлителя

Рыхлители предназначены для механического разрушения мерзлых грунтов, трещиноватых пород и для рыхления плотных талых грунтов в различных климатических условиях при разработке котлованов, траншей и выемок на строительстве дорог. Рыхлитель в виде рамы с рыхлительными зубьями и другим оборудованием навешивается на трактор.

Конструктивные отличия рыхлителей определяются тяговым классом и ходовым устройством базового трактора, назначением рыхлителя, видом его навесного устройства и способом установки, числом зубьев и способом их крепления.

По целевому назначению навесные рыхлители разделяют на основные и вспомогательные. Основные рыхлители, как правило, монтируют в агрегате с передним бульдозерным оборудованием. Они служат для рыхления мерзлых грунтов и скальных пород, которые не могут разрабатываться обычными землеройными машинами без предварительного разрыхления. Вспомогательные рыхлители монтируют в агрегате с основным оборудованием на погрузчиках, автогрейдерах, скреперах или навешивают на бульдозерных отвалах для сокращения технологического цикла землеройных работ.

По виду навесного рыхлительного оборудования различают трехзвенные, четырехзвенные и параллелограммные рыхлители. Рыхлители могут иметь регулируемый и нерегулируемый угол рыхления наконечника зуба. Одним из наиболее прогрессивных направлений является создание рыхлителей четырехзвенного типа с регулируемым углом рыхления.При трехзвенном навесном устройстве рабочая балка и нижняя тяга выполнены в виде одного узла — рамы рыхлителя, которая бывает внутреннего или охватывающего типа в зависимости от расположения шарниров связи с базовым трактором. При шарнирном креплении зубьев в конструкцию навесного устройства включается дополнительный элемент— флюгер.

По числу зубьев рыхлители делят на однозубые и многозубые. Однозу-бые машины предназначены для разработки особопрочных материалов и могут использоваться также для специальных работ: глубокого рыхления траншей и прокладки кабелей на глубину до 2,5 м. Многозубые машины оборудуются в основном тремя и пятью зубьями в зависимости от класса трактора.

Рыхлитель состоит из рамы, тяги, балки, зубьев с наконечниками, гидроцилиндров, буферного устройства и флюгеров. Сварная рама коробчатого сечения является нижним звеном четырехзвенника рыхлителя, а сварная тяга — его верхним звеном. Балка также является звеном, на котором крепятся флюгеры с тремя зубьями, имеющими сменные наконечники.

1- наконечник

2- флюгер

3- рама

4- гидроцилиндр подъема рабочего органа

5- рабочая балка

6- зуб

Вариант №18

Изложить понятие «ручные машины». Классифицировать ручные машинырганом условий работыяйственных работ". Сравнить ручной электрический, пневматический и моторизованный инструмент. Определить техническую производительность бульдозера ДЗ-42, если дальность перемещения грунта 20 м., время цикла 2 мин, грунт сухой песок, длина отвала 2560 мм, высота отвала 800 мм.

Ручной называют технологическуюмашину, снабженную встроенным двигателем, при работе которой масса машины полностью или частично воспринимается руками оператора. От двигателя осуществляется главное движение рабочего органа, а все вспомогательные движения (подача, управление, установление режима и длительность операции) выполняются вручную.

Наибольшее распространение получили ручные машины в строительстве при выполнении санитарно-технических, отделочных, монтажных и ремонтных работ, а также работ по монтажу металлоконструкций и технологического оборудования. Применение ручныхмашин позволяет в 5... 10 раз увеличить производительность труда (по сравнению с работой вручную), значительно снизить трудоемкость и повысить качество выполняемых технологических операций, а также улучшить условия труда рабочего.

Классификация

Ручные машины (РМ) классифицируют по следующим признакам:

по назначению — машины для обработки металлов, дерева и камня, для сборочных, отделочных, монтажных, земляных и буровых работ;

по виду привода — электрические, пневматические, моторизованные (с приводом от двигателя внутреннего сгорания), гидравлические и пороховые машины (монтажные пороховые пистоле ты, пиротехнические оправки);

по способу преобразования энергии питания — электромагнитные, механические, компрессионно-вакуумные и пружинные;

по исполнению и регулированию скорости — прямые (оси рабочего органа и привода параллельны или совпадают), угловые (оси рабочего органа и привода расположены под углом), реверсивные и нереверсивные, односкоростные и многоскоростные;

по характеру движения рабочего органа — ма шины с вращательным, возвратно-поступательным и сложным движением. У вращательных машин силовое воздействие рабочего органа на обрабатываемый объект осуществляется непрерывно.

Рабочие органы, совершающие возвратно-поступательное и сложное движения, оказывают силовое воздействие на обрабатываемый объект импульсами.

В строительстве преимущественное распространение получили электрические и пневматические ручные машины. Электрические ручные машины выгоднее применять при выполнении работ сравнительно небольших объемов, пневматические — при работах сред них и больших объемов на объектах, обслуживаемых передвижной компрессорной установкой или располагающих централизованной сетью сжатого воздуха. По сравнению с пневматическими электрические машины имеют значительно больший (в 4...6 раз) коэффициент полезного действия. Многие виды ручных машин (машины для обработки древесины — дисковые пилы, рубанки, долбежники, трамбовки для уплотнения грунта, перфораторы и др.) выпускаются только с электрическим приводом.

В настоящее время на долю электрических машин приходится более 60%, а на долю пневматических — около 30% общего выпускаручных машин в нашей стране.

Ручным машинам присваивается индекс, состоящий из буквенной и цифровой частей. По индексу можно определить вид привода, группу машины по назначению и ее конструктивные особенности. Буквенная часть индекса приводных ручных машин характеризует вид привода: ИЭ — электрический, ИП — пневматический, ИГ — гидравлический и гидропневматический, ИД — моторизованный с двигателем внутреннего сгорания. Для насадок, инструментальных головок и вспомогательного оборудования независимо от вида при вода установлен индекс ИК. Цифровая часть индекса включает четыре цифры, первая из которых обозначает номер группы, а вто рая — номер подгруппы классификационной таблицы. Две послед ние цифры индекса характеризуют регистрационный номер модели, причем каждой вновь выпускаемой модели присваивается более высокий номер. Буквы после цифровой части индекса обозначают по рядковую модернизацию машины и вид ее специального исполнения. Все ручные машины разбиты на 10 групп по назначению, каждая из которых делится на 9 подгрупп в зависимости от конструктивных особенностей каждого типа машины. Незаполненные графы таблицы предназначены для новых машин указанных групп.

В качестве примера расшифруем индекс электрической ручной шлифовальной машины ИЭ-2004Б: ИЭ — вид привода (электрический), 2 — номер группы по классификационной таблице (машина шлифовальная), 0 — номер подгруппы по виду исполнения (машина шлифовальная прямая), 04 — порядковый регистрационный номер машины, Б — порядковая модернизация машины (вторая).

Единая система индексации ручных машин способствует упорядочению их выпуска и облегчает задачу обоснованного выбора машин.

Вариант №19

Перечислить типы рыхлителей непрерывного действия. Описать блочный способ разработки мёрзлого грунта. Сравнить баровые и дискофрезерные рабочие органы. Определить объем грунта перемещаемый в ковше скрепера, если время цикла 6 мин, техническая производительность 60 м³/час, грунт суглинок влажностью 4-6%.

Рыхлители непрерывного действия бывают: статического и динамического действия, землеройно-фрейзерные машины.

Непосредственной разработкой мерзлого грунта (без предварительного рыхления) ведется двумя методами: блочным и механическим.

Блочный метод основан на том, что монолитность мерзлого грунта нарушается с помощью разрезки его на блоки, которые затем удаляют экскаватором, строительным краном или трактором.

Бар — рабочий орган машин, состоящий из направляющей рамы и движущейся в ней режущей цепи, содержащей кулаки с веерообразными гнездами для резцов или погрузочных лопастей. Применяют при рытье в мерзлом грунте траншей, щелей, в которые закладывают взрывчатые вещества.

Дисковые (дискофрезерные) машины нарезают в мерзлых грунтах щели шириной 80... 120 мм на глубину до 1...2 м с помощью одного или двух оснащенных резцами дисков (роторов) диаметром до 3 м. применяют также для рытья узких траншей прямоугольного профиля под кабели электропередач и связи,

Вариант №20

Изложить понятие «гидромеханизация», её достоинства и недостатки. Перечислить виды гидромеханизации. Охарактеризовать пульпу, её свойства и способы транспортировки. Определить коэффициент наполнения ковша скрепера ДЗ-11П, если время цикла 5 мин, техническая производительность 40 м³/час, коэффициент разрыхления грунта 1.1, ёмкость ковша 8,0 м³.

Гидромеханизация, гидромеханизированный метод - способ производства земляных и горных работ, обогащения руды, при котором все или основная часть технологических процессов проводятся энергией движущегося потока воды.

Гидромеханизированным способом разрабатывают рыхлые грунты главным образом в гидротехническом и транспортном строительстве при наличии воды и электроэнергии. Качество намывных земляных сооружений выше, чем насыпных. Плотность грунта в процессе намыва близка к плотности его при естественном залегании.

Виды:

1.Насосные установки служат для подачи воды

2.Землесосные установки перекачивают пульпу

3.Перекачивающие землесосные установки предназначены для увеличения дальности подачи грунта при гидромониторных и землесосных работах.

4.Землесосные снаряды являются основным оборудованием при выполнении землесосных работ

5.Водоотводы и пульпопроводы широко применяют при выполнении землесосных и гидромониторных работ.

6.Пульпопроводы самых различных типов служат для перекачивания по ним пульпы (водогрунтовой смеси) в отвал грунта или в полезную насыпь

Пу́льпа — смесь твёрдых частиц и жидкости, негустая неоднородная система.

Пульпа, состоящая из стеклянных шариков и силиконового масла, стекает по наклонной поверхности

По крупности частиц различают следующие виды пульпы:

· грубые суспензии,

· тонкие суспензии,

· шламы (мулы),

Концентрация пульпы (отношение масс твёрдой и жидкой фаз) измеряется в процентах твёрдого или в соотношении твёрдой фазы к жидкой (Т:Ж). Пульпа используется при обогащении полезных ископаемых, в гидромеханизации, при гидравлическом транспортировании, при тушении пожаров.

Трубопроводы, по которым транспортируется пульпа при её промышленном транспортировании, называются пульпопроводами.

Пульпа флотационная представляет собой многофазную систему, которая состоит из твёрдой фазы (мелкие минеральные частички), жидкой фазы (вода, реагенты) и газоподобной фазы (пузырьки воздуха). Результаты флотационного обогащения зависят от свойств и структуры фаз.

Достоинства: высокие технико-экономические показатели, более низкая стоимость земляных работ, небольшая масса и простота изготовления оборудования.

Недостатки: значительные затраты воды и электроэнергии, зависимость эффективности средств гидромеханизации от характера разрабатываемой породы, невозможность работы при отрицательных температурах.

Вариант №21

Описать назначение гидромонитора. По представленной схеме гидромонитора расшифровать позиции 1…8 (рисунок 21.). Обосновать классификацию гидромониторов. Определить время цикла бульдозера, если его техническая производительность 280 м3/ч, длина отвала 3320 мм, высота отвала 1300 мм, угол естественного откоса грунта 40º, коэффициент наполнения 0,8, коэффициент разрыхления 1,2, дальность перемещения 50 м, работа ведётся на горизонтальном участке.

Рисунок 12. – схема гидромонитора

Гидромонитор относится к основному оборудованию гидромеханизации. Они служат для создания плотных, компактных, напорных струй воды, которые размывают и смывают грунты горных пород и других материалов.

1.2 КЛАССИФИКАЦИЯ

1. по способу управления: ручные и с дистанционным управлением;

2. по способу передвижения: самоходные и стационарные;

3. по давлению: низкое, среднее, высокое;

4. по расположению к забою: ближнего и дальнего боя.

Расшифровка позиций:

1 – нижние калено

2- соединительная муфта

3- верхнее колено

4- рукоятка управления

5- насадка

6- ствол

7- верхняя муфта

8- колено

Вариант №22

Изложить понятие «земснаряд». По представленной схеме земснаряда расшифровать позиции 1…6 (рисунок 22.). Выявить конструктивные отличия землесоса от центробежного насоса. Определить время цикла бульдозера ДЗ-42, если его техническая производительность 45 м³/час, расстояние перемещения грунта 15 м, длина отвала 2560мм, высота отвала 800мм.

Рисунок 13. –схема земснаряда

Земснаряд — судно технического флота, предназначенное для производства дноуглубительных работ и добычи нерудных строительных материалов.

Принцип действия центробежных насосов состоит в том, что жидкость, подводимая к центральной части рабочего колеса насоса, поступает на его лопасти, вращающиеся с большой скоростью. Под действием центробежных сил жидкость, скользя вдоль лопаток, отбрасывается к периферии, где и собирается в сборном канале, называемом улиткой. Из улитки по расширяющемуся каналу жидкость поступает в напорный трубопровод.

В отличие от обычных центробежных насосов для чистой воды, пульпопроводящие каналы землесоса рассчитываются на пропуск крупнообломочных включений. Через крупный землесос может проходить камень диаметром до 350—400 мм. Кроме того, в землесосе предусматривается повышенная износостойкость деталей, устанавливаются бронидиски.

Расшифровка позиций: 1-сосун (рыхлитель), 2-грунтопровод, 3-землесос, 4-двигатель, 5-береговой пульпопровод, 6-пантон, 7-свайный ход.

Вариант №23

Перечислить виды сваебойного оборудования. По представленной схеме трубчатого дизель-молота расшифровать позиции 1…5 (рисунок 23.). Проанализировать работу трубчатого дизель-молота. Определить коэффициент наполнения ковша скрепера ДЗ-87, если время цикла 7,0 мин, техническая производительность 25 м³/час, коэффициент разрыхления грунта 1.1, вместимость ковша 4,5 м³.

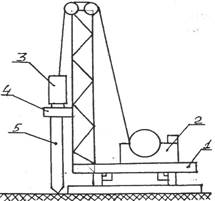

Рисунок 23. –схема трубчатого дизель-молота

Виды сваебойного оборудования:

электрические (вибромолоты) молоты

подвесные молоты

механические молоты

дизельные молоты: трубчатые, штанговые.

Позиции дизель-молота:

1. кошка

2. поршень

3. топливный насос

4. опорная плита шабот

5. выхлопное окно

Работа дизель-молота: кошка 1 подымает поршень ВМТ, при подъеме поршня происходит впрыск топлива в выемку шабота, кошка отцепляет поршень, он под действием силы тяжести падает вниз, выступ поршня входит в выемку шабота, происходит разбрызгивание топлива в горячий сжатый воздух, за счет этого происходит воспламенение. Энергия горения топлива направляет часть силы на шабот, происходит забивка сваи, вторая часть энергии подымает поршень вверх, при подъеме поршня открывается выхлопное окно, выходят отработанные газы, далее открывается впускное окно, впрыскивается топливо, процесс повторяется снова.

Дизельные молоты представляют собой прямодействующие двигатели внутреннего сгорания, работающие по принципу двухтактного дизеля. Они получили преимущественное распространение в строительстве благодаря энергетической автономности, мобильности, простой и надежной конструкции и высокой производительности.

По типу направляющих для ударной части дизель-молоты делятся на штанговые и трубчатые. У трубчатого дизель-молота направляющей ударной части в виде массивного подвижного поршня служит неподвижная труба, у штангового направляющими ударной части в виде массивного подвижного цилиндра служат две штанги.Распыление дизельного топлива в камере сгорания у штанговых молотов - форсуночное, а у трубчатых - ударное.

Дизель-молоты подвешиваются к копровой стреле с помощью захватов подъемно-сбрасывающего устройства («кошки»), предназначенного для подъема и пуска молота и прикрепленного к канату лебедки копровой установки.

По массе ударной части различают легкие (масса ударной части до 600 кг), средние (до 1800 кг) и тяжелые (свыше 2500 кг) дизель-молоты.

Высота подскока ударной части дизель-молотов регулируется путем изменения количества впрыскиваемого насосом топлива, что позволяет изменять величину энергии удара в зависимости от типа свай и плотности фунта.

Достоинствами дизельных молотов являются: их автономность (независимость от посторонних источников энергии), высокая надежность в работе, простота устройства и эксплуатации, невысокая стоимость изготовления, устойчивая работа при низких температурах.

Недостатками дизельных молотов являются: низкая энергия удара, открытая конструкция молота, способствующая интенсивному износу, отсутствие смазки.

Общим недостатком дизель-молотов является большой расход энергии на сжатие воздуха (50...60 %)

Вариант №24

24. Описать назначение копрового оборудования. По представленной схеме копра расшифровать позиции 1…5 (рисунок 24.). Сравнить конструкцию вибропогружателя и вибромолота. Определить время цикла бульдозера ДЗ-110, если его техническая производительность 90 м³/час, расстояние перемещения 30 м, длина отвала 3220мм, высота отвала 1150мм, грунт супесь.

Рисунок 24. –схема копра

Копры и копровое оборудование предназначены для перемещения свай с мест их раскладки к месту погружения, установки в проектное положение и самого погружения. Копрами и копровым оборудованием выполняется весь комплекс свайных работ при устройстве фундаментов из стандартных забивных железобетонных свай квадратного сечения.

Схема копра:

1- станина

2- электродвигатель

3- молот

4- блок неподвижной части

5- свая

Вибромолот — строительная машина, созданная для погружения в грунт железных свай, труб и шпунта при помощи как вибрации, так и при помощи ударных нагрузок. Вибромолоты используют также для погружения железобетонных свай в водонасыщенные грунты.Вибрация молоту придаётся за счёт вращения дебалансов, подобно тому, как это реализовано в конструкциях вибропогружателей. В отличие от вибропогружателей, вибромолоты способны погружать сваи в наиболее плотные грунты. Вибромолоты входят в состав комплексов оборудования, к которым также относятся копры и самоходные краны соответственной конструкции.

Вибропогружатель — вибрационная машинка для погружения в грунт свай, шпунтов, труб и др. частей. В. можно также использовать для извлечения этих частей из грунта. По конструктивной схеме различают вибропогружатели обыкновенные и с подрессоренной пригрузкой. Вибропогружатели обычного типа представляет собой вибратор направленного деяния, на корпусе которого сверху установлен электродвигатель, а снизу прикреплен наголовник. Направленные колебания в вибраторе создаются в итоге внедрения одной либо пары пар дебалансных валов, синхронность вращения которых обеспечивается их связью между собой с помощью шестерен. Вибропогружатель с подрессоренной пригрузкой различается от вибропогружателя обычного типа тем, что его электродвигатель устанавливают не на корпусе вибратора, а на основание, соединенное с вибратором с помощью пружин. Пружины рассчитывают таковым образом, чтоб они при работе вибропогружателя в означает, степени снижали колебания основания. Благодаря этому уменьшаются динамич. перегрузки на электродвигатель, что увеличивает срок его службы.

Вариант №25

25. Изложить понятие «башенный кран». По представленной схеме башенных кранов расшифровать позиции 1…8 (рисунок 25.). Сравнить различные конструкции башен и стрел башенных кранов. Определить массу груза поднимаемого краном КБ-404.4, если его техническая производительность 200 т/ч, грузоподъёмность при данном вылете стрелы 10 т, время цикла 30 с.

а – с поворотной башней и маневровой стрелой; б – с не поворотной башней и балочной стрелой.

Рисунок 25. – схема башенных кранов

Башенный кран — поворотный кран стрелового типа со стрелой, закреплённой в верхней части вертикально расположенной башни.

Башенный кран состоит из: решетчатой или трубчатой башни, установленной на ходовой раме,стрелы, ходового устройства, лебедки подъема груза и стрелы механизма поаорота, противовеса и механизма привода хода.

Башенные краны выпускаются с несколькими параметрами:

- грузоподъемностью от 1 до 250 т

- вынос стрелы от 8 до 30 м

- вылета подъема крюка от 8 до 59 м

Башенные краны обладают высокой маневренностью, большими постреловыми пространствами, выпускается на рельсовом, гусеничном ходу.

По типу конструкции башни:

1. Краны с поворотной башней. В таких кранах башня, вместе с закреплённой на ней стрелой и противовесом, вращается вокруг своей вертикальной оси. Противовес в таких кранах может иметь верхнее или нижнее расположение.

2. Краны с неподвижной неповоротной башней. В таких кранах стрела и противовес закреплены на особом шатре, который вращается вокруг неподвижной башни.

По типу стрелу:

1. Кран с подъёмной стрелой. Такие краны имеют оголовок для возможности изменения угла наклона стрелы.

2. Кран с балочной стрелой. В таких кранах по неподвижной горизонтальной стреле перемещается грузовая тележка с грузозахватным механизмом.

Рисунок 13 Схема башенных кранов

а)1-башня; 2-поворотная платформа; 3-противовес; 4-консоль-распорка; 5-опорно-поворотное устройство 6-стрела

б)1-башня;2,5-опорно-поворотное устройство 3-противовес; 6-стрела; 7-консоль; 8-грузовая тележка

Вариант №26

Изложить классификацию самоходных краны. По представленной схеме гусеничного крана расшифровать позиции 1…12 (рисунок 26.). Обосновать зависимость грузоподъёмности крана от вылета стрелы. Определить производительность крана КС-5371, если грузоподъёмность при данном вылете стрелы 5 т, масса груза 2 т, время цикла 60 с.

Рисунок 26. – схема гусеничного крана

Классификация самоходных кранов

Самоходный кран представляет собой конструкцию, на которой установлено крановое оборудование стрелового типа, и она передвигается с помощью пневмоколесного или гусеничного шасси. В зависимости от веса поднимаемых грузов, самоходные краны классифицируют на такие виды:

- легкие краны, которые способны поднимать и транспортировать груз, весом до 10 тонн;

- средние самоходные краны, грузоподъемность которых составляет около 25 тонн;

- тяжелые краны, поднимающие груз, вес которого превышает 25 тонн.

По типу ходового механизма, самоходные краны классифицируют на такие типы:

- тракторные;

- пневмоколесные;

- гусеничные;

- автомобильные.

Расшифровка позиций:

1 –Ходовое оборудование

2-Опорно поворотное устройство

3-Стрела

4-Крюк

5-Полиспаст крюка

6-Полиспаст стрелы

7-Грузоподьёмная лебёдка

8-Лебёдка стрелы

9-Трансмиссия

10-Двигатель

11-Двуногая стойка

12-Противовес

13-Опорно поворотная платформа

Грузоподъемность крана зависит от вылета стрелы, за счет плеча опрокидывания, т.е чем дальше расположение груза от точки опрокидывания, тем меньше грузоподъемность, чем ближе расстояние тем больше грузоподъемность.

Вариант №27

Перечислить способы дробления и виды дробилок. По представленной схеме щековых дробилок расшифровать позиции 1…7 (рисунок 27.).Сравнить щековые дробилки с простым и сложным качанием щеки. Определить время цикла бульдозера ДЗ-110, если его техническая производительность 50 м³/час, расстояние перемещения грунта 25 м, длина отвала 3220 мм, высота отвала 1150 мм.

а – с простым качанием щеки; б – со сложным качанием щеки;

Рисунок 27. –схема щековой дробилки

Перечислить способы дробления и виды дробилок. По представленной схеме щековых дробилок расшифровать позиции 1…7 рис 15. Сравнить щековые дробилки с простым и сложным качанием щеки. Определить время цикла бульдозера ДЗ – 110, если его техническая производительность 50 м/час, расстояние перемещения грунта 25 м, длина отвала 3220 мм, высота отвала 1150 мм

Дробление – процесс разделения кусков каменных пород на более мелкие части дробильными машинами – камнедробилками.

По конструкции и принципу работы дробилки делят на щековые, конусные, валковые, молотковые, роторные дробилки; шаровые, стрежневые, вибрационные мельницы и бегуны

Способы дробления - раздавливание (сжатие), удар, истирание и раскалывание.

Выбор способов дробления зависит от физико-механических свойств материала (твердости, хрупкости, вязкости, загрязненности глиной, склонности к замазыванию дробильной камеры), начальной величины кусков и требуемой степени измельчения.

Щековые дробилки применяют для крупного и среднего дробления горных пород средней и высокой твёрдости, они бывают с простым движение щеки, со сложным движением щеки, со сложным движением обеих щёк.

В дробилках с простым движением щеки подвижная щека с дробящей плитой шарнирно подвешена на оси. Эксцентриковый вал маховиком и маховиком шкивом установлен на станине, на эксцентриковой части вала подвешен шатун совершающий превращение вала возвратно поступательное движение в верх и вниз и предающий через распорные плиты движение подвижной щеки, нижний конец который прижимается к распорной плите пружиной через тягу. Неподвижной щекой служит передняя часть станины с дробящей плитой, ширину разгрузочной щели изменяют регулировочным устройством

Щековая дробилка со сложным движение щеки имеет одно распорную плит, подвижная щека шатун с дробящей плитой подвешена на эксцентриковую часть приводного вала.. распорная плита через механизм изменения разгрузочной щели опирается на заднюю стенку станины. Подвижная щека прижимается к распорной плите через тягу, вращение приводному валу передаются клиноременной передачей через маховик шкив, посаженный на эксцентриковый вал.

С простым качание щеки

1-неподвижная щека

2-подвижная щека

3- шарнир

4- Эксцентриковый вал

5- шатун

6-передняя распорная плита

7-задняя распорная плита

Со сложным качание щеки

1-неподвижная щека

2-подвижная щека

3- шарнир

4- Эксцентриковый вал

5- шатун

6-передняя распорная плита

7-задняя распорная плита

Вариант №28

Описать главный параметр бетоносмесителя циклического действия. Классифицировать бетоносмесители. Проанализировать принцип действия, достоинства и недостатки гравитационного бетоносмесителя. Определить частоту вращения лопастного вала бетоносмесителя непрерывного действия, если диаметр лопастей 1000 мм, шаг лопастей 250 мм, техническая производительность 100 м3/ч, коэффициент наполнения сечения корпуса смесителя 0,3.

Бетоносмесители

1. В циклических смесителях исходные материалы смешиваются отдельными порциями, причем каждая новая порция может быть загружена только после выгрузки готового замеса (бетонной смеси).

Рабочий цикл такого смесителя состоит из трех-четырех операций, повторяющихся с определенным интервалом: загрузки, смешивания, выгрузки и, в некоторых случаях, возвращения барабана в исходное положение.

Такой способ приготовления позволяет регулировать время смешивания материалов в зависимости от требуемого рецептурного состава смеси и используется при производстве бетона нескольких марок.

Основным параметром смесителей циклического действия является объем готового замеса, кроме того выделяют и вместимость оборудования по загрузке сухими составляющими. Эти показатели отображаются в технической характеристике смесителя в виде дроби, например, 165/250 л, где 165 л - объем готового замеса.

В смесителях непрерывного действия приготовление бетонной смеси происходит непрерывно, так же как подача материалов и выгрузка готовой продукции.

Их главным параметром является производительность по готовой смеси в м3/ч.

Смесители непрерывного действия загружают сверху с одного конца, а выгрузку производят снизу с противоположного. Продолжительность смешивания зависит от конструктивных параметров и скорости вращения рабочих органов. Производительность регулируют, изменяя производительность дозаторов. Такие смесители хорошо зарекомендовали себя при производстве бетона одной марки.

При приготовлении смесей различных марок оборудование непрерывного действия уступают циклическим как по трудоемкости переналадки оборудования, так и по качеству смешивания.

Для приготовления бетонной смеси используются бетоносмесители, которые классифицируются по различным признакам:

- по принципу действия различают смесители циклического и непрерывного действия;

- по способу смешивания исходных материалов бывают гравитационные, принудительного действия и комбинированные;

- по степени автоматизации делятся на неавтоматизированные, полуавтоматизированные и автоматизированные;

- по способу загрузки - на бетоносмесители со скиповым подъемником, со специальным дозатором и ручной загрузкой;

- по типу управления - на смесители с ручным, электромеханическим, гидравлическим и пневматическим управлением;

- по степени мобильности делятся на стационарные, перебазируемые и передвижные.

Стационарные бетоносмесители применяют при оборудовании заводов и установок, рассчитанных на длительную эксплуатацию в одном месте и большие объемы работ.

Перебазируемые смесители чаще всего используют как стационарные на приобъектных бетоносмесительных установках.

Для приготовления бетонной смеси на строительных площадках, а также при бетонировании линейно-протяженных объектов применяется передвижное оборудование.

Кроме перечисленных признаков, бетоносмесители классифицируются по конструктивным признакам.

3. Достоинства и недостатки гравитационного бетоносмесителя

В настоящее время одним из самых востребованных типов бетоносмесителей является гравитационная бетономешалка. Ее применяют в быту при работе на дачных участках и в малом производстве при возведении или реставрации зданий. Как и любое строительное оборудование, гравитационная бетономешалка имеет свои «плюсы» и свои «минусы».

Гравитационный бетоносмеситель представляет собой установку с вращающейся емкостью, именуемой «грушей» или «колоколом». Схема работы бетономешалки проста: барабан вращается вокруг горизонтальной или наклонной оси, лопасти подхватывают и подбрасывают потоки смеси. Средняя частота вращения составляет 20 об./мин., однако современные модели способны «разгонять» барабан и до 40 об./мин. без перегрузок вследствие возникновения больших центробежных сил. Бетономешалка такого типа значительно упрощает процесс строительства, поэтому покупка или аренда всегда является целесообразной мерой.

Достоинства:

-Неприхотливость в работе

- Универсальность в отношении фракций перемешиваемых веществ

-Низкая себестоимость

-Надежность и простота конструкции

-Долговечность конструкции и деталей

-Свободное перемещение по строительной площадке

- Короткий цикл смешивания

- Высокая универсальность

Как и любое устройство, гравитационная бетономешалка имеет свои недостатки:

-Длительное время перемешивания веществ да однородного состава

- Возможность приготовления только подвижного строительного раствора и бетона

- Трудности при работе с вязкими, пластичными материалами, налипающими на стенках емкости

Вариант №29

Описать главный параметр бетоносмесителя непрерывного действия. Изложить способы транспортирования бетона. Проанализировать устройство и работу бетоносмесителя принудительного перемешивания. Определить коэффициент выхода готовой смеси у бетоносмесителя циклического действия, если вместимость барабана по загрузке 100 л, время цикла 360 с, техническая производительность 0,7 м3/ч.

Бетоносмесители применяют для приготовления бетонной смеси. Любая смесительная машина состоит из смесительной емкости, рабочих органов с их приводом, загрузочных и выгрузочных устройств. Смесительные машины классифицируют по следующим основным признакам: условиям эксплуатации, режиму работы и способу смешивания.

По режиму работы смесительные машины бывают циклического и непрерывного действия. В смесительных машинах циклического действия приготовление смеси заключается в загрузке, перемешивании и выгрузке готового замеса. Эти операции выполняются последовательно одна за другой и за время, равное полному циклу на замес. Каждая последующая порция компонентов смеси подается в смесительную емкость только после выгрузки готового замеса. Главным параметром смесительных машин циклического действия является объем готового замеса в литрах, выданный за один цикл работы. В смесительных машинах непрерывного действия компоненты бетонной смеси или раствора загружаются непрерывным потоком с помощью ленточных питателей или ленточных конвейеров. Все сыпучие компоненты подаются одновременно, образуя на ленте слой материалов, например песка, цемента, щебня различных фракций. Одновременно непрерывной струей непосредственно в смесительную емкость подается вода. При перемешивании смесь перемещается к выгрузочному отверстию. Готовая смесь непрерывно поступает в транспортные средства. Главным параметром смесителей непрерывного действия является производительность. Смесители непрерывного действия широко используют для приготовления бетонов или растворов одинакового состава, когда нет необходимости часто переналаживать дозаторы.

Бетоносмесители непрерывного действия с принудительным перемешиванием применяются для приготовления жестких и подвижных смесей с крупностью заполнителя 40 мм и строительных растворов.

Бетоносмеситель непрерывного действия с принудительным перемешиванием состоит из привода, корпуса и двух лопастных валов. Привод включает электродвигатель, клиноременную передачу, редуктор, уравнительную муфту и зубчатую передачу. Корпус бетоносмесителя представляет собой горизонтальную корытообразную смесительную емкость. Рабочими органами бетоносмесителя служат два лопастных вала с насаженными на них лопастями, оканчивающимися сменными лопатками. Лопатки повернуты так, что с осью вала они составляют угол 45°. Лопасти закрепляют распорными втулками. Взаимное расположение лопастей на валах и повороты лопаток образуют прерывистую винтовую поверхность. Валы вращаются в подшипниках, а осевые усилия воспринимаются упорными подшипниками. Благодаря зубчатой передаче валы вращаются синхронно навстречу друг другу. Компоненты смеси загружаются через патрубок и, перемешиваясь вращающимися лопастями, продвигаются вдоль смесителя к выгрузочному отверстию. Лопасти расположены так, что встречные потоки смешиваемой массы в поперечном направлении перемещаются интенсивно, а вдоль корпуса смесителя — сравнительно медленно, благодаря чему достигается однородность смеси.

Вариант №30

Изложить понятия «сортировка» и «фракция». Описать виды грохотов. Обосновать показатель оценивающий качество грохочения. Определить техническую производительность бульдозера ДЗ-110, если дальность перемещения грунта 15 м, время цикла 1,5 мин, грунт сухой песок, длина отвала 3220 мм, высота отвала 1150 мм.

Cсортировка – это разделение раздробленного материала на фракции определенного размера.

Фракция — часть сыпучего или кускового твёрдого материала (например, песка) либо жидкой смеси (например, нефти), выделенная по определённому признаку. Так, фракции могут разделяться по размеру частиц или зёрен — при ситовом анализе (разделении при помощи набора сит), по плотности — при гравитационном обогащении, по температуре кипения — при дробной перегонке нефти.

Грохот – вид специального оборудования предназначен для разделения твердого материала по фракциям. Обработке подвергаются такие материалы как щебень, гравийно-песчаная смесь, куски рудной породы или угля.

Применение грохотов

§ разделение на фракции угля, руд, щебня

§ рассеивание материалов

§ обезвоживание материалов (обогащенных углей, промытых руд)

Рабочие инструменты грохотов

§ короб грохота

§ рама

§ подвесные пружины

§ заточки приводного вала

§ подшипники

§ диски

§ дебалансы

§ вал

§ шкив

Классификация грохотов

--по характеру движения рабочего органа или способу перемещения материала

§ неподвижные грохоты (с неподвижной просеивающей поверхностью)

частично подвижные грохоты (с движением отдельных элементов просеивающей поверхности)

§ вращающиеся грохоты (с вращательным движением просеивающейся поверхности)

§ плоские подвижные грохоты (с колебательным движением всей просеивающей поверхности)

§ гидравлические грохоты (грохоты с перемещением материала в струе воды или пульпы)

--по форме рабочей поверхности

§ плоские грохоты (неподвижные грохоты, частично подвижные грохоты, плоские подвижные грохоты, гидравлические грохоты)

§ барабанные грохоты (вращающиеся грохоты)

§ дуговые грохоты (гидравлические грохоты)

--по расположению просеивающей поверхности

§ наклонные грохоты (в некоторых случая вертикальные)

§ горизонтальные грохоты (или слабонаклонные)

Процесс грохочения оценивают двумя показателями: производительностью, т. е. количеством поступающего на грохот исходного материала в единицу времени, и эффективностью — отношением массы материала, прошедшей сквозь отверстия сита, к массе материала данной крупности, содержащейся в исходном продукте.

Эффективность грохочения отражает качественную сторону процесса грохочения. Качество получаемого продукта оценивается засоренностью (замельчением или закрупнением), которая равна процентному содержанию зерен посторонних фракций в данной фракции продукта.

Вариант №31

Описать грузозахватные приспособления. Описать блоки и полиспасты. Обосновать понятие кратность полиспаста. Определить производительность крана КС-3371, если время цикла 120 с, грузоподъёмность при данном вылете стрелы 2 т, масса груза 2 т.

Все грузозахватные приспособления разрабатываются под конкретный груз, Их применение позволяет увеличить производительность труда на 30% за счет уменьшения времени на подготовительные и заключительные операции, а также за счет ускорения подъема и перемещения груза.

Стропы - приспособления (канаты или цепи в одну или несколько ветвей) предназначенные для подъема грузов, либо обхвата поверхности сложной конфигурации.

Крюки - это изделие из высоколегированной стали с фиксирующим замком, предназначенное для организации осуществления тягово-погрузочных работ широкого профиля. Бывают однорогие, двурогие.

Грейфер - грузозахватное приспособление для сыпучих грузов, бывают механические, гидравлические, по количеству челюстей: двухчелюстные, многочелюстные.

Траверса — быстросъёмное грузозахватное приспособление, для работы с различными типами грузов. Позволяет избежать повреждений груза при его перемещении. Траверса может использоваться для подъёма длинномерных грузов

петли, захваты и др так же используют грузозахватными приспособлениями

Блоки являются основной частью полиспастов, Они служат для изменения направления каната (неподвижные блоки) или для подъема и перемещения грузов (подвижные блоки). Блок состоит из грузового крюка с траверсой, двух серег с предохранительными щеками, роликов и проушины для крепления каната.

Полиспаст – устройство состоящее из блоков огибаемых канатом предназначенное для подъёма и перемещения грузов, бывают грузовые, скоростные, простые и сдвоенные.

Кратность полиспаста – отношение числа ветвей грузовых к числу приводных ветвей

Вариант №32

Изложить понятие «конвейер» и его применение. Описать типы конвейеров. Обосновать достоинства и области применения различных типов конвейеров. Определить площадь поперечного сечения материала на ленточном горизонтальном конвейере, если его производительность 36 м3/ч, скорость ленты 0,1 м/с.

Конвейер — машина непрерывного транспорта, предназначенная для перемещения сыпучих, кусковых или штучных грузов на различные расстояния

2020-04-12

2020-04-12 952

952