В зависимости от наличия изменений формы и размеров деталей износ машин делят на две группы: моральный и физический.

Моральный износ машины зависит от новизны ее модели. Он наступает тогда, когда на смену старой модели машины появляются более совершенные, позволяющие выполнять одну и ту же работу лучше и дешевле. Замена морально изношенных машин более совершенными обычно ведет к повышению выпуска продукции и улучшению ее качества. Однако это может привести и к нерациональному расходованию средств. Поэтому в нашей стране, наряду с внедрением новейшего оборудования, широко производится модернизация морально устаревшего.

Физический износ — изменение первоначального состояния, формы и размеров изделия или его элементов под воздействием внешних сил или условий, приводящее к понижению его качества.

Сущность физического износа заключается в следующем. Элементы машины могут сопрягаться между собой подвижно — с зазорами или неподвижно — с натягом. В процессе работы эти соединения теряют свои первоначальные качества: элементы истираются, ржавеют, изгибаются и т. п., материал стареет, уплотняется, деформируется или меняет структуру под воздействием температуры. При работе соединения, как правило, ослабляются, а при небрежном хранении возможно корродирование металла и снижение подвижности элементов.

При износе закаленных, особенно цементированных, деталей снижается их твердость. В некоторых случаях бывает наоборот — приобретаемый деталью наклеп приводит к повышению ее твердости и хрупкости.

В зависимости от скорости протекания физически! подразделяют на естественный и аварийный.

Естественный износ — износ, который нарастает постепенно длительного времени.

Он является следствием работы сил трения или других факторов (температуры, влажности, абразивности и т. д.), связанных с нормальными условиями эксплуатации и имеет место при самом тщательном выполнении технических требований по уходу за машиной.

Аварийный износ — внезапная или ускоренная поломка или деформация элементов машин в результате неправильной эксплуатации, из-за конструктивных недостатков или внутренних пороков материала.

Аварийный износ может быть механическим или коррозионным. Он наступает значительно раньше естественного, а величина его достигает таких размеров, при которых дальнейшая эксплуатация машины или ее элемента недопустима.

Наиболее характерные причины, вызывающие аварийный износ следующие:

− нарушение нормального режима работы машины (перегрузка, нарушение правильного взаимодействия частей, ослабление крепления болтов, шпонок, клиньев и т. п.);

− неправильный режим смазки (отсутствие смазки, несоответствие сортов смазки, неправильные нормы смазки);

− несвоевременная очистка механизма от грязи и абразивных частиц;

− несвоевременная замена износившихся деталей или недоброкачественный ремонт;

− низкое качество материала деталей;

− усталостные явления в материале деталей;

− некачественное изготовление деталей;

− неправильная сборка механизма;

− неправильная организация горного производства (поломки при взрывных работах и пр.);

− стихийные бедствия.

При правильной организации плановых ремонтов и правильной эксплуатации оборудования аварийные износы происходят редко.

В зависимости от сущности процесса изнашивания износы бывают механические и коррозионные.

Механический износ. В горных машинах чаще всего наблюдается механический износ, возникающий под действием сил трения.

Для случаев непосредственного контакта трущихся поверхностей (т. е. при всех видах трения, кроме жидкостного) сущность процесса износа объясняет молекулярно-механическая теория, предложенная Крагельским И.В. Исходным пунктом теории является предположение, что сила трения представляет собой сумму двух сил: силы, необходимой для смятия взаимно внедренных выступов трущихся поверхностей, и силы молекулярной связи между материалами этих поверхностей.

Сила, необходимая для смятия выступов, определяется степенью шероховатости и прочностью материала трущихся пар. Сила молекулярной связи (сила взаимодействия между молекулами трущихся поверхностей) проявляется только в точках истинного контакта поверхностей между собой. Поэтому вели» чина ее пропорциональна площади истинного контакта и пластичности материала.

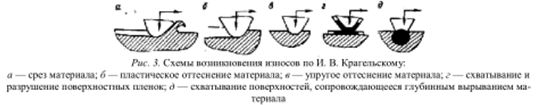

В зависимости от соотношения этих сил имеет место один из пяти видов износа, схемы возникновения которых приведены на рис. 3: абразивный, окислительный, осповидный, тепловой и износ схватыванием первого рода. При значительном преобладании силы механического смятия выступов в зоне контакта могут проявляться первые три вида износа, т. е. абразивный, окислительный или осповидный. При преобладании же сил молекулярной связи возникает тепловой износ или износ схватыванием первого рода.

Абразивный износ (рис. 3, а) представляет собой срез материала внедрившимся выступом или твердыми включениями, попавшими извне. При этом образуются царапины, которые приводят к изменению формы и размеров деталей. На скорость абразивного изнашивания деталей оказывают влияние твердость, прочность, размеры и форма абразивного тела, механические свойства поверхностей деталей, соотношение твердости абразивных частиц и металла, скорость относительного перемещения и величина удельных давлений на поверхностях трения.

Окислительный износ (рис. 3, б) представляет собой пластическое оттеснение материала с последующим окислением. Металл изнашивается в результате микропластических деформаций поверхностных слоев и диффузии в них кислорода. Диффузия приводит к образованию окислов, меняющих свойства металла. Окислительный износ может возникать как при трении скольжения, так и при трении качения.

Осповидный износ (рис. 3, в) является результатом многократного упругого оттеснения материала. Он происходит при сухом трении качения, а также в результате трения со смазкой при больших удельных нагрузках. Разрушение начинается появления микроскопических трещин, являющихся следствием цикличных нагрузок. В дальнейшем трещины развиваются в осповидные углубления (питтинги) за счет расклинивающего действия попадающей в них смазки.

Тепловой износ (рис. 3, г) является результатом схватывания и разрушения пленок, покрывающих поверхность трущихся тел из-за их нагрева до оплавления, что бывает при граничном, полусухом или сухом трении. Тепловой износ чаще пикает при трении скольжения и реже — при трении качения.

Износ схватыванием первого рода (рис. 3, д) возникает в результате появления текучести поверхностных слоев металла под воздействием больших нагрузок. В пластическом состоянии металл трущихся поверхностей схватывается, образуя вырывы и накаты в одном месте и налипая в другом.

Износ схватыванием первого рода возникает при трении скольжения с малыми скоростями относительного перемещения поверхностей в случае отсутствия между ними смазки или защитной пленки окислов и при наличии удельных усилий, превышающих предел текучести материала.

Наличие только одного какого-либо вида износа в сопряжении горной машины — явление далеко не обязательное. Довольно часто на одной и той же поверхности можно найти следе нескольких видов износа.

Мерой износа детали является уменьшение ее линейных размеров, объема или массы. Основной мерой является величина линейного износа. Интенсивность износа характеризуют его скоростью, т. е. отношением линейного износа детали ко времени, в течение которого определяется износ.

Из изложенного следует, что механический износ, независимо от его вида, наступает в результате возникновения в поверхностном слое металла напряжений, способных вызвать остаточные деформации. Износ ускоряется окислительными процессами и силами молекулярной связи.

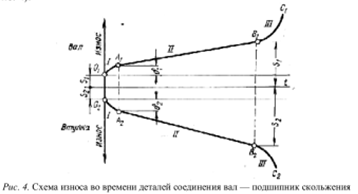

Закономерности износа могут быть рассмотрены на примере трущейся пары вал – подшипник скольжения (рис. 4).

Пусть в начальный период эксплуатации эта пара имеет зазор S1 + S2, зависящий от типа посадки. Изменение зазора по мере износа деталей представлено кривыми 01A1B1C1 (для вала) и О2А2В2С2 (для подшипника). Каждая из кривых имеет три ярко выраженных участка — I, II и III. В период приработки (участок I) наблюдается повышенный износ деталей в связи с большой их шероховатостью и зазор в соединении увеличивается на величину δ1 + δ2.

Высокие нагрузки могут вызывать пластические деформации, что создает благоприятные условия для появления наиболее губительных видов износа: теплового или износа схватыванием первого рода. Поэтому следует стремиться, чтобы процесс приработки протекал при легком режиме работы машины. Окончание периода приработки характеризуется снижением интенсивности износа. При этом устанавливается оптимальная с точки зрения износостойкости шероховатость контактирующих поверхностей.

Значение периода приработки особенно велико для узлов, от состояния которых зависит надежность машины, и для сопряжений, работающих в условиях высоких удельных Нагрузок и температур, в агрессивных средах, при неблагоприятном изменении скоростей скольжения и недостаточном подводе смазки.

Участок II соответствует периоду, когда приработка закончилась и изнашивание протекает с установившейся скоростью. Этот период длится до тех пор, пока образовавшийся в соединении зазор S1 + S2 (на, рисунке слева) не превысит величину, допустимую для нормальной работы машины. Далее это приведет к вибрациям, ударам, вытеканию масла и другим явлениям, нарушающим работу узла. Скорость изнашивания деталей при этом начинает интенсивно возрастать, переходя в недопустимо быстрое, подчас аварийное изнашивание (участок III). Точки В1 и В2 перехода пологих кривых в кривые аварийного изнашивания называются критическими.

С целью снижения износа для подвижных сопряжений должны устанавливаться вполне определенные зазоры, предусмотренные допусками и посадками. Эти зазоры обычно несколько меньше тех, которые необходимы для нормальной эксплуатации. Величина эксплуатационных зазоров устанавливается в процессе приработки. Предельные колебания зазоров от заводских до максимально допустимых должны, очевидно, задаваться так, чтобы механизм практически не изменял своих рабочих качеств, а его сопряжения не получали заметных повреждений.

Коррозионный износ. Коррозией называется разрушение металлических частей машин и сооружений под действием окружающей среды. Коррозионное разрушение протекает мод воздействием воды, воздуха или химических веществ. Оно начинается с поверхности и постепенно распространяется в глубь металла. Наиболее распространенным видом коррозии является ржавение, т. е. соединение металла с кислородом воздуха.

Различают два вида коррозии: химическую и электрохимическую. Химическая коррозия проявляется при воздействии на металл агрессивных газов (кислород, сернистый и углекислый газы) или жидкостей, не проводящих электрический ток (бензин, масла, смолы и др.). Электрохимическая коррозия происходит в средах, проводящих электрический ток (электролит, шахтные кислотные воды и др.). Примерами электрохимической коррозии являются разрушения металлов и сплавов во влажной почве, содержащей растворы кислот, щелочей и солей.

Коррозия может проявляться в равномерном разъедании всей поверхности детали, в образовании глубоких пороков отдельных ее мест, имеющих узкие щели, где возникают неподвижные участки жидкости или газа, ив межкристаллическом разъедании металла по всему сечению.

В результате коррозионных процессов детали теряют металлический блеск, покрываются слоем ржавчины. Главной же опасностью является потеря чистоты обработки полированных деталей, для нормальной работы которых необходима зеркальная их поверхность (гидро- и пневмоцилиндры и др.). На деталях, изготовленных из малоуглеродистых сталей, поверхность может приобрести губчатую структуру, теряя первоначальную прочность.

Коррозионный износ является чаще всего медленным процессом. Однако при работе машин в средах высокой агрессивности некоторые детали их могут выходить из строя достаточно быстро. Например, при откачке рудничной воды высокой кислотности ротор обычного центробежного насоса из-за коррозии приходит в негодность уже после 30—40 ч работы.

2020-05-12

2020-05-12 973

973