Высокие темпы развития отечественного машиностроения и появление сложных, высокопроизводительных и дорогостоящих машин поставили перед наукой и производством ряд новых проблем. Одной из них является проблема повышения надежности машин, относящаяся к числу наиболее актуальных; возникающих с развитием техники (ГОСТ 13377—78).

Надежность — свойство машины выполнять заданные функции, сохраняя во времени значения установленных эксплуатационных показателей в заданных пределах, соответствующих заданным режимам и условиям использования, технического обслуживания, ремонтов, хранения и транспортирования. Надежность характеризуется безотказностью, долговечностью, ремонтопригодностью и сохраняемостью машины.

Безотказность — свойство машины непрерывно сохранять работоспособность в течение некоторого времени или некоторой наработки. Безотказность оценивается пятью показателями: наработкой на отказ Т0, вероятностью безотказной работы машины в течение требуемого времени, средней наработкой до отказа, интенсивностью отказов и параметром потока отказов. Отказом называется событие, заключающееся в нарушении работоспособности машины.

Наработкой на отказ для различных машин может служить время устойчивой работы или количества выпущенной продукции между двумя последовательными отказами. Например, наработка электродвигателя может измеряться в часах работы, магнитного пускателя — в циклах включения, а наработка выемочного комбайна — в тоннах добытого угля.

Долговечность — свойство машины сохранять работоспособность до наступления предельного состояния при установленной системе технического обслуживания и ремонтов.

Предельным называется такое состояние машины, при котором ее дальнейшая эксплуатация должна быть прекращена, из-за неустранимого нарушения требований безопасности, или неустранимого ухода заданных параметров за установленные пределы, или неустранимого снижения эффективности эксплуатации ниже допустимой, или необходимости проведения среднего или капитального ремонта.

Причиной предельного состояния может быть как физический, так и моральный износ.

Показателями долговечности служат срок службы и ресурс. Срок службы — календарная продолжительность эксплуатации машины от ее начала или возобновления после среднего или капитального ремонта до наступления предельного состояния. Под ресурсом понимают наработку машины от начала эксплуатации или ее возобновления после среднего или каминного ремонта до наступления предельного состояния.

Чем выше долговечность машины, тем больше продукции она может выпустить за свой срок службы и тем дешевле будет продукция. Следовательно, долговечность машин положительно сказывается на экономике работы предприятия и народного хозяйства в целом.

Ремонтопригодность — свойство машины, заключающееся в приспособленности к предупреждению и обнаружению причин возникновения его отказов, повреждений и устранению их последствий путем проведения ремонтов и технического обслуживания. Показателями ремонтопригодности машины служат среднее время восстановления Тв и. вероятность восстановления в заданное время.

Для обеспечения ремонтопригодности горное оборудование должно соответствовать следующим условиям:

− взаимозаменяемость однотипных узлов и деталей;

− удобство транспортирования машины при спуске в карьер или шахту и по горным выработкам;

− удобство монтажа в горных условиях;

− возможность выполнения монтажа и демонтажа без разборки узлов;

− хороший доступ к узлам для их осмотра;

− обеспечение легкой регулировки узлов и соединений;

− использование сменных элементов, упрощающих ремонт (втулок, вкладышей, гильз, сухарей и других легкозаменяемых деталей и компенсаторов износа);

− в некоторых деталях необходимо предусматривать специальные припуски на обработку при ремонтах (например, по толщине дисков фрикционных муфт, которые деформируются во время работы, по толщине торцевых стенок корпусов вихревых насосов и т. п.);

− наличие базовых плоскостей деталей для удобства контроля износа.

Сохраняемость — свойство машины непрерывно сохранять исправное и работоспособное состояние в течение и после хранения и (или) транспортирования. Показателями сохраняемости являются: гамма-процентный срок сохраняемости и средний срок сохраняемости.

Наиболее часто надежность машин характеризуют коэффициентом готовности КГ = ТО/ТО + ТВ

Следует иметь в виду, что надежность одной и той же горной машины зависит и от горнотехнических условий, в которых она работает. Так, для проходческого комбайна не безразлично, по породам какой крепости он будет проходить горные выработки. Само собой разумеется, что при работе его по крепким породам время наработки на отказ будет значительно меньше того же времени при работе по слабым породам. Следовательно, коэффициент готовности в первом случае тоже будет ниже, чем во втором. Отсюда следует, что приведенный в паспорте коэффициент готовности правильно характеризует надежность только той горной машины, которая работает в условиях, для которых предназначена данная машина и в которых она проходила испытания.

Пути повышения надежности машин. Надежность машины и процесс ее изнашивания между собой взаимосвязаны: чем интенсивнее протекает процесс физического изнашивания машины, тем ниже ее надежность. Пути повышения надежности машин различают конструктивные, технологические и эксплуатационные.

Конструктивные и технологические пути предусматривают проведение большого комплекса мероприятий. К их числу относятся:

1) создание новых конструкций машин, в которых механические связи заменены электромагнитными, гидравлическими или пневматическими, уменьшающими износ деталей;

2) создание и применение новых, более прочных износостойких материалов;

3) применение смазочных устройств, обеспечивающих оптимальные режимы смазки;

4) применение упрочняющей обработки деталей;

5) высокая точность изготовления деталей и узлов, обеспечивающая возможность их взаимной замены.

Кроме того, в процессе отработки конструкции машины необходимо предусматривать применение устройств, предохраняющих машину от перегрузок, устройств для компенсации износа и сигнализации при нарушении смазки.

К эксплуатационным путям повышения надежности машин относятся:

1) создание нормальных условий работы горных машин. Эти условия сводятся к систематическому контролю за тем, чтобы машину не заливало агрессивными подземными водами, а в зоне работы машины меньше было агрессивной пыли. Рабочая площадка должна быть свободной от крупных кусков горных пород и не должна иметь ухабов. В забое экскаватора или шахтной погрузочной машины взорванная горная масса по возможности не должна содержать крупных фракций, которые машина не может погрузить. Кровля выработанного пространства шахты, где работает машина, должна исключать возможность обвала. Во время взрывных работ горное оборудование необходимо удалять из зоны действия взрыва, для чего специально предусматриваются места его расположения, и др.;

2) своевременные и качественные ремонты оборудования. Они должны производиться в заранее запланированное время, а их качество должно обеспечивать безаварийную работу машины в течение всего межремонтного периода;

3) разработка критериев оценки годности (предельных норм изнoca) деталей. Очень важно, чтобы деталь была своевременно заменена: преждевременная замена приводит к убытку в связи с перерасходом запасных частей, а задержка с заменой — к поломке детали и аварийному простою оборудования;

4) централизованное обеспечение оборудования запасными частями. Только в таком случае они будут наготовлены из соответствующих материалов при соблюдении необходимых технологических требований и поэтому высокого качества.

Важнейшим условием повышения надежности машин является высокая техническая культура машиностроительных, эксплуатационных и ремонтных предприятий, которая определяется научной организацией труда, наличием совершенного оборудования и прогрессивной технологией, технологической дисциплиной и технической грамотностью рабочих кадров.

Трение и износ

Движущаяся деталь работающего механизма всегда соприкасается с какой-либо другой деталью, что тормозит ее движение. Сопротивление движению тела в результате соприкосновения его с другим телом называется трением. Детали в этом случае называются трущимися парами, а их соприкасающиеся поверхности — трущимися поверхностями.

На преодоление сил трения затрачивается значительная энергия, которая обычно составляет более 20% всей энергии, затрачиваемой на работу машины. Эта величина зависит от ряда причин: вида материала трущихся" поверхностей; чистоты их обработки; усилий, прикладываемых к рассматриваемому узлу; наличия и качества смазки и пр.

Трение, как правило, является вредным, но неизбежным явлением. Однако в ряде случаев оно весьма полезно, например, в тормозных устройствах, ременных передачах, заклепочных и болтовых соединениях.

Виды трения.

По характеру взаимного перемещения двух соприкасающихся тел различают два вида трения: трение скольжения (трение первого рода) и трение качения (трение которого рода). Кроме того, различают несколько видов трения «зависимости от толщины смазочного слоя между трущимися поверхностями: жидкостное, полужидкостное, граничное, полусухое и сухое.

Жидкостное трение проявляется между трущимися поверхностями, когда они полностью разделены слоем смазки. Процесс этого вида трения объясняет гидродинамическая теория смазки, разработанная в 1883 г. проф. Н.П. Петровым. Сущность ее сводится к следующему. В состоянии покоя вал (рис. 1, а) опирается на нижнюю часть подшипника и центры тяжести подшипника и вала находятся в одной вертикальной плоскости. Смазка в этом случае выдавливается валом с поверхности подшипника и равномерно распределяется с двух сторон вала.

В момент начала вращения вала слой масла как бы разделяется на две части, одна из которых увлекается поверхностью вала и движется вместе с ним, а другая — остается на поверхности подшипника. При встрече слоев образуется масляный клин, приподнимающий вал и смещающий его эксцентрично по отношению к подшипнику на величину с (рис. 1, б). Трение происходит между слоями жидкости без соприкосновения поверхностей деталей и силы трения практически отсутствуют. В сопряжениях, в течение ряда лет работающих на этом режиме, обычно не обнаруживают заметных признаков износа, а потери энергии на трение предельно малы.

Жидкостный режим трения является наиболее приемлемым. Он достигается непрерывной принудительной подачей масла в зазор между трущимися поверхностями. Толщина масляного слоя при этом измеряется десятыми, а иногда и сотыми долями миллиметра. Аналогичная картина возникает и при трении плоских поверхностей.

Полужидкостное трение возникает при наличии разделяющего слоя смазки между трущимися парами и частичном касании их выступов. Оно возникает при малых скоростях скольжения и больших нагрузках, при пуске и торможении машин, а также в других случаях, когда по характеру работы узлов в них не могут быть созданы условия для жидкостного трения. Этот вид трения наиболее распространен в практике.

Граничное трение возникает при равномерном соприкасании трущихся поверхностей, но чрезмерно больших нагрузках и малых скоростях их относительного перемещения, когда вязкость масла не обеспечивает создания масляного слоя. В таких случаях смазка почти полностью выжимается из зазора и трущиеся поверхности остаются покрытыми весьма тонким ее слоем (до 10 мкм). Граничное трение имеет место главным образом при разгоне машины. По мере увеличения частоты вращения вала граничное трение переходит в полужидкостное и, наконец, в жидкостное.

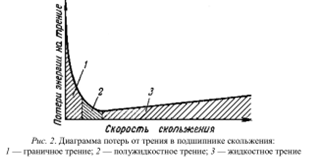

В хорошо обработанном и имеющем принудительную смазку подшипнике скольжения в период разгона машины максимальные потери энергии имеют место при трогании с места (граничное трение — рис. 2), затем постепенно снижаются, проходя фазы, соответствующие полужидкостному и жидкостному трению. При чрезмерном увеличении частоты вращения потери энергии несколько растут за счет роста коэффициента трения в смазочном слое.

Полусухое трение возникает при недостаточной чистоте обработки трущихся поверхностей, когда главная часть нагрузки воспринимается областью непосредственного контакта трущихся поверхностей, а смазочная жидкость распределяется между ними отдельными островками.

По своему характеру полусухое трение приближается к сухому, и, естественно, потери энергии и износ при нем будут значительно выше, чем при жидкостном или полужидкостном трении.

Сухое трение происходит при работе несмазанных или слабо смазанных трущихся деталей. Нормально оно имеет место в фрикционных передачах, тормозах, в сопряжениях звеньев гусеничного хода, в деталях бара и режущих цепей забойных машин, при воздействии рабочего органа горной машины на породу и т. п. При сухом трении получается наибольший износ трущихся поверхностей.

Таким образом, для нормальной работы трущихся деталей необходимо стремиться, чтобы между соприкасающимися поверхностями имело место жидкостное трение, которое возможно при наличии между этими поверхностями сплошной масляной пленки и достаточной чистоты поверхности. Слишком шероховатая поверхность повышает температуру и снижает вязкость смазки, приводит к разрыву масляной пленки и, как следствие, ускоряет износ детали.

2020-05-12

2020-05-12 1456

1456