Основной целью выбора смазочного материала является создание между трущимися поверхностями и прочного масляного слоя. Однако, выбирая смазку, необходимо соблюдать и другие требования. В одних случаях масло должно быть достаточно эффективным охладителем, в других — предохранять поверхности от коррозии, в третьих — уплотнять узел или служить одновременно гидравлической жидкостью и т. д. При выборе смазки для жидкостного и полужидкостного трения основным критерием служит вязкость масла. Для условий граничного трения основным показателем служит его маслянистость, т. е. способность образовывать пленку, которая смягчает удары микровыступов на поверхностях трения и предупреждает возникновение сухого трения. Кроме того, выбранный сорт масла своими физико-химическими свойствами не должен усложнять эксплуатацию механизма. Здесь имеется в виду огнеопасность, химическая агрессивность, загрязненность, склонность к нагарообразованию и др. Для смазывания деталей высокой чистоты следует применять смазки с минимальным количеством влаги, кислот, щелочей и твердых частиц. Для машин с большой удельной нагрузкой и небольшой скоростью следует применять более вязкие масла и, наоборот, чем меньше удельная нагрузка и больше скорость, тем меньше вязкими должны быть масла.

При отсутствии смазки необходимого сорта можно временно заменять другим имеющимся сортом, но при этом заменитель масла должен иметь вязкость, равную или несколько большую, чем вязкость заменяемого масла. Применять в качестве заменителя масло с меньшей вязкостью не следует, так как это приведет к выдавливанию его из зазора между трущимися деталями, их сильному износу, нагреванию и задирам. Применение слишком вязких заменителей приведет к разогреванию масла и смазываемых узлов машин и вызовет повышенные потери энергии.

При замене компрессорных масел следует увязывать стабильность заменителя и основного сорта масла.

При работе узлов трения на малых скоростях с большими удельными давлениями, а также в условиях обильно запыленной или влажной окружающей среды применяют консистентные смазки. Их используют для смазки подшипников качения, а также когда использование жидких масел связано с трудностями конструктивного оформления смазочной системы.

При выборе консистентной смазки необходимо увязывать ее температуру каплепадения с температурой нагревания смазываемых узлов, чтобы температура каплепадения смазки была не ниже температуры нагрева узла, так как в противном случае смазка расплавится и вытечет.

Если неизвестна марка необходимого смазочного материала, смазку выбирают в два приема. Предварительно подбирают несколько сортов смазок путем сравнения условий работы узлов данной машины с работой аналогичных механизмов, находящихся в эксплуатации. Затем, заливая поочередно выбранные сорта смазок в машину и пуская ее на 15—20 мин в ход, определяют температуру нагрева подшипников. Лучшей смазкой для данной машины будет та, при которой температура нагрева подшипников будет наименьшей. Затем в течение одной-двух смен следует наблюдать за машиной, чтобы убедиться в том, что при выбранной смазке машина работает нормально.

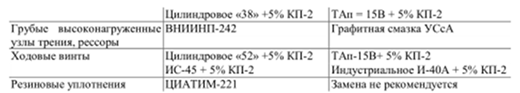

Рекомендуемые для некоторых горных машин типы смазок приведены в табл. 2.

2020-05-12

2020-05-12 218

218