В шахтных машинах применяют индивидуальные устройства и централизованные системы подачи смазки.

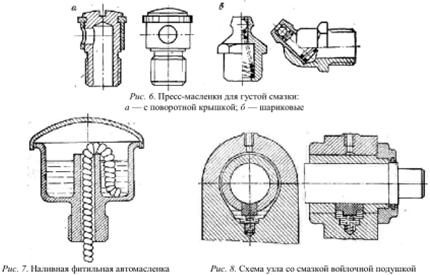

Все индивидуальные устройства для подачи масла в подшипники скольжения, за исключением смазочных колец, не могут обеспечить жидкостного режима трения, поэтому их следует применять в малонагруженных, тихоходных или периодически работающих узлах. Наиболее простыми индивидуальными устройствами являются пресс-масленки (рис. 6), предназначенные для подачи в подшипник консистентных смазок.

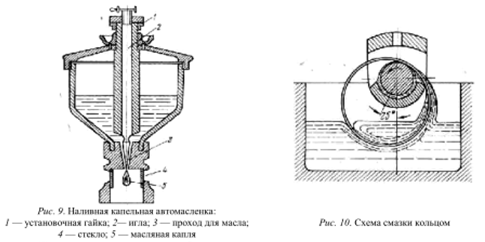

Жидкие смазочные материалы подаются фитильными, капельными или кольцевыми устройствами. Наливная фитильная автомасленка (рис. 7) может подавать в подшипник от 0,5 до 5 см3 масла в минуту в зависимости от диаметра фитиля. Для подачи смазки здесь используется капиллярность тканей. Этот же принцип подачи смазки используется также в смазывающих устройствах с фетровыми, войлочными или шерстяными подушками (рис. 8).

Наливная капельная автомасленка с запорной иглой (рис. 9) позволяет регулировать количество подаваемого масла. Во избежание засорения дросселирующей щели масло перед заливкой должно быть тщательно профильтровано.

Наливные масленки изготовляются емкостью от 1 до 50 см3.

Широкое применение в опорах горизонтальных валов получили кольцевые смазочные устройства. Кольцевая смазка является циркуляционной. Она обеспечивает хороший теплоотвод, отстой масла от загрязнений и подачу такого количества масла, которое необходимо для жидкостного режима работы (рис. 10). Стальные или латунные кольца могут быть цельными или разрезными. Свободно висящее кольцо может подавать от 2 до 10 см3/мин смазки при частоте вращения вала от 100 до 3000 об/мин. Если частота вращения не укладывается в указанные границы, то кольцо с помощью потайных винтов крепится на валу.

Подшипники качения не требуют частого смазывания и в индивидуальных смазочных устройствах, как правило, не нуждается. Питание жидкой смазкой обеспечивается здесь частичным погружением опоры в масло, залитое в корпус, брызгами или масляным туманом. Смазка солидолом производится путем периодической набивки его в подшипниковый узел.

Подвод смазочной жидкости к месту контакта зубьев колес может быть осуществлен захватыванием масла из ванны (смазка окунанием) или с помощью капельных или струйных устройств.

В редукторах окунанием смазывается обычно только часть зубчатых колес. Остальные колеса, подшипники, муфты и другие детали, расположенные внутри коробки, смазываются путем разбрызгивания масла или специальными насосами, подающими масло через трубки, каналы и лотки в стенках корпуса (комбинированная система смазки).

Смазка окунанием рекомендуется в цилиндрических передачах при окружной скорости не более 12—14 м/с, а в червячных — не более 10 м/с. Более высокие скорости приводят к сбрасыванию масла с зубьев.

Глубина погружения колеса в масло должна быть от 10 мм до двух-трех высот зуба колеса, наибольшая глубина погружении червяка должна равняться высоте его витка.

Следует отметить, что при смазке деталей окунанием масло не подвергается фильтрованию и непрерывно загрязняется. При наличии утечки масла из ванны вытекает чистое масло, а загрязнения удерживаются уплотнениями и остаются в полости редукторов. Поэтому смазка таким способом не всегда эффективна и ее целесообразно заменять принудительной циркуляционной смазкой. В этом случае циркуляция масла обеспечивается маслонасосами по специальным напорным и сливным трубопроводам. Такие системы позволяют автоматически (без ручного труда) подавать и дозировать подачу смазки к каждой смазываемой паре.

Фильтрация масла обеспечивается при помощи пластинчатых, сетчатых или других фильтров. Применяемые иногда войлочные и тканевые фильтры нуждаются в частой разборке для очистки и промывки.

Для смазки быстроходных подшипников качения и других узлов трения применяют смазку масляным туманом — масло распыляется струей сжатого воздуха, пропускаемого через маслораспылитель под давлением 0,5—1,5 кгс/см2.

При выборе системы смазки необходимо учитывать размеры, взаимное расположение точек смазки и вместе с тем стремиться к однообразию смазочных устройств и применяемых сортов смазочных материалов. Необходимым условием применения централизованной смазки является подача одного и того же вида масла для смазки нескольких узлов.

Карты смазки.

Карта смазки является основным руководящим документом по подбору смазочных материалов и смазыванию каждого конкретного типа машины. Она составляется в процессе проектирования машины.

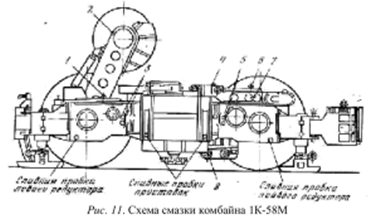

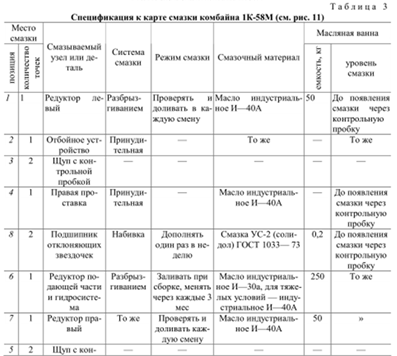

Карта смазки состоит из схемы машины, на которой нанесены и пронумерованы все смазываемые точки, и спецификации этих точек. На схему четко наносят места залива и слива масла, маслоуказатели, насосы, фильтры, масленки и другие смазочные приборы.

В спецификации указывают порядковый номер и название смазываемой детали, количество смазываемых точек, систему смазки, сорт и норму расхода смазочного материала, режим смазывания, емкость масляной ванны, сроки службы масла до смены и заменители основных сортов смазочных материалов. Порядковые номера смазываемых точек на схеме наносятся по часовой стрелке, а вся спецификация дается по узлам станка. При этом все пары деталей, смазываемые от одной масленки, принимают за одну точку. В последнем случае для обозначения трущейся пары к номеру точки добавляется буквенный индекс (а, б, в и т. д.). Для централизованной системы смазки дается развернутая схема смазки с указанием всех смазываемых точек.

В качестве примера приведена схема смазки комбайна 1К-58М (рис. 11, табл. 3).

Карты смазки высылаются горным предприятиям заводами-изготовителями вместе с машинами. На горных предприятиях они могут быть скорректированы с учетом опыта эксплуатации машин. Скорректированную карту размножают в виде светокопий или фотографий и вывешивают на рабочих местах стационарного оборудования или передают для руководства рабочим, выполняющим смазку механизмов, и лицам технического надзора для контроля режимов смазки.

2020-05-12

2020-05-12 274

274