Одежда сварщика изготавливается из различных тканей, которые должны удовлетворять двум основным требованиям:

• наружная поверхность одежды должна быть огнестойкой и термостойкой;

• внутренняя (изнаночная) поверхность одежды должна быть влагопоглощающей.

Исходя из этих требований одежду для сварщиков - куртку и брюки - шьют из брезента, сукна, замши; иногда ткани комбинируют.

При выполнении сварочных работ сварщик пользуется традиционным инструментом: металлической щеткой для зачистки кромок и удаления шлака; молотком-шлакоотделителем для удаления шлаковой корки; зубилом; рулеткой металлической, угольником, чертилкой.

Организация рабочего места газосварщика.

Для газовой сварки сварочные посты бывают стационарными и передвижными. Наибольшее применение нашел в практике передвижной сварочный пост, оснащенный:

• ацетиленовым генератором, предназначенным для получения ацетилена разложением карбида кальция водой;

• кислородным баллоном для хранения кислорода;

• шлангами для подачи газа от баллона и генератора к сварочной горелке;

• сварочной горелкой для смешивания горючего газа или паров горючего газа кислородом.

В стационарных сварочных постах подача горючего газа и кислорода происходит по трубопроводу.

Вопрос 2. Режимы дуговой сварки (назначение, сущность, принцип выбора основных и дополнительных показателей).

Под режимом сварки понимается совокупность ряда факторов (параметров) сварочного процесса, обеспечивающих устойчивое горение дуги и получение сварных швов заданных размеров, формы и качества.

При ручной дуговой сварке покрытыми электродами различают основные и дополнительные параметры режима сварки.

К основным параметрам относят:

• диаметр электрода;

• силу сварочного тока;

• напряжение дуги;

• род и полярность сварочного тока. Дополнительные параметры:

• тип и марка электрода;

• скорость сварки;

• положение шва в пространстве;

• вылет электрода;

• предварительный подогрев и последующую термическую обработку;

• колебательные движения концом электрода.

Ниже рассматривается влияние некоторых из перечисленных факторов (параметров) на процесс сварки, а также приводятся рекомендации по их выбору.

1. Диаметр электрода при сварке в нижнем положении шва устанавливается в зависимости от толщины свариваемого металла.

| Толщина свариваемого | 1,5 | 2 | 3 | 4-5 | 6-8 | 9-12 | 13-15 | 16-20 |

| металла, мм | ||||||||

| Диаметр электрода, мм | 1,6 | 2 | 3 | 3-4 | 4 | 4-5 | 5 | 5 и |

| более |

| Сварщик. Электрогазосварщик. Итоговая аттестация | 25 |

Выполнение вертикальных, горизонтальных и потолочных швов независимо от толщины свариваемого металла производится электродами небольшого диаметра (до 4 мм), так как при этом легче предупредить стекание жидкого металла и шлака сварочной ванны.

При многослойной сварке для лучшего провара корня шва первый шов заваривают электродом Ø 3-4 мм, а последующие - электродами большего диаметра.

При сварке металла разной толщины диаметр выбирается по наименьшей толщине металла. 2. Сила сварочного тока (А) устанавливается в зависимости от выбранного диаметра

электрода. Для сварки в нижнем положении шва она может быть приближенно определена по формуле

I=k·Dэл или I=(20+6Dэл)Dэл,

где k - коэффициент пропорциональности, зависящий от диаметра и типа электрода, А/мм; Dэл - диаметр электрода, мм.

| Диаметр электрода, мм | 1-2 | 3-4 | 5-6 |

| Коэффициент пропорциональности, А/мм | 25-30 | 30-45 | 45-60 |

При сварке на вертикальной плоскости ток уменьшается на 10-15%, а в потолочном положении - на 15-20% против выбранного для нижнего положения шва.

3. Род тока и полярность устанавливаются в зависимости от вида свариваемого металла и еготолщины. При сварке постоянным током обратной полярности на электроде выделяется больше теплоты. Исходя из этого обратная полярность применяется при сварке тонкого металла, чтобы не прожечь его, и при сварке высоколегированных сталей во избежание их перегрева. При сварке обычных углеродистых сталей применяют переменный ток, являющийся более дешевым по сравнению с постоянным.

4. Для зажигания дугового разряда нужно иметь от источника питания напряжение 30-60 В, а для горения - 20-40 В.

3. Задача. Подобрать основные параметры сварки для металла толщиной 8 мм. Сварка в нижнем положении.

1. Выбор диаметра электрода.

Диаметр выбирают по толщине свариваемого металла. В данном случае необходимы электроды двух диаметров, так как шов многослойный.

Для выполнения корневого шва выбирают электрод диаметром 2 мм, а последующие слои выполняют электродами 4 мм.

2. Силу тока рассчитывают по формуле

I=(20+6Dэл)Dэл.

Для Ø 2 мм I=(20+6Dэл)Dэл=(20+6·2)·2=64 А.

Для Ø 4 мм I=(20+6Dэл)Dэл=(20+6·4)·4=176 А.

3. Принимают переменный ток.

4. Для зажигания дугового разряда нужно иметь от источника питания напряжение 30-60 В, а для горения - 20-40 В.

Билет № 7

Вопрос 1. Сварочная дуга (определение, физическая сущность, способы зажигания, условия устойчивого горения, строение, влияние длины дуги на производительность и качества шва, окончание шва).

Если случайно или намеренно разомкнуть электрическую цепь, то в месте разрыва цепи проскакивает электрическая искра. Это явление, представляющее собой прохождение электрического тока через воздух, носит название искрового разряда.

Сварочной дугой называют дугу, представляющую собой длительный устойчивый электрический разряд в газовой среде между электродом и изделием либо между электродами, отличающуюся большим количеством тепловой энергии и сильным световым излучением.

Сварочные дуги квалифицируют по следующим признакам:

• по среде, в которой происходит дуговой разряд; на воздухе - открытая дуга, под флюсом – закрытая дуга; в среде защитных газов;

| Сварщик. Электрогазосварщик. Итоговая аттестация | 26 |

• по роду применяемого электрического тока - постоянная, переменная;

• по типу электрода - плавящаяся, неплавящаяся;

• по длительности горения - непрерывная, импульсная дуга;

• по принципу работы - прямого действия, косвенная дуга, комбинированная или трехфазная. Для сварки металлов наиболее широко используют сварочную дугу прямого действия, в

которой одним электродом служит металлический стержень (плавящийся или неплавящийся электрод), а вторым – свариваемая деталь. К электродам подведен электрический ток - постоянный или переменный.

Теплота, выделяемая сварочной дугой, не вся переходит в сварной шов. Часть теплоты теряется бесполезно на нагрев окружающего воздуха, плавление электродного покрытия.

Мощность сварочной дуги Q зависит от сварочного тока I и напряжения дуги U: Q=I·U (Вт).

Дугу возбуждают двумя способами - касанием или чирканьем. В обоих случаях процесс возбуждения сварочной дуги начинается с короткого замыкания. При этом в точках контакта увеличивается плотность тока, выделяется большое количество теплоты, и металл плавится. Затем электрод отводят, разрядный промежуток заполняется нагретыми частицами паров металла, и начинается горение дуги.

При отводе электрода от изделия (после короткого замыкания и мгновенного расплавления металла) жидкий мостик металла вначале растягивается, сечение его уменьшается, температура металла повышается, а затем жидкий мостик металла разрывается (рис. 18). При этом происходит быстрое испарение металла, и разрядный промежуток заполняется нагретыми ионизированными частицами паров металла, электродного покрытия и воздуха - возникает сварочная дуга.

Рис. 18. Схема возбуждения электрической дуги:

I - короткое замыкание; II - образование жидкого металла; III - образование шейки; IV - возникновение дуги. 1 - электрод; 2 - основной металл; 3 - сварочная дуга

Для повышения устойчивости горения сварочной дуги в электродное покрытие или в защитный флюс вводят элементы (калий, натрий, барий и др.), которые повышают степень ионизации и, следовательно, стабилизации сварочной дуги.

Сварочную дугу можно возбудить без касания электродом свариваемого изделия. Для этого нужно в сварочную цепь параллельно включить источник тока высокого напряжения и высокой частоты (осциллятор). При этом для возбуждения дуги достаточно приблизить конец электрода на расстояние 2-3 мм к поверхности изделия.

Дуговой промежуток подразделяется на три основные области (рис. 19):

• катодную;

• анодную;

• столб дуги.

| Сварщик. Электрогазосварщик. Итоговая аттестация | 27 |

Рис. 19. Строение электрической дуги и распределение напряжения на ее участках: 1 - катодное пятно; 2 - столб дуги; 3 - анодное пятно

Катодное пятно является источником потока свободных электронов.Температура его длястальных электродов достигает 2400-2600°С. В катодном пятне выделяется около 38% общей теплоты дуги.

Столб дуги представляет собой проводник электрического тока.В нем свободные электроныи отрицательно заряженные ионы движутся к аноду, а положительно заряженные ионы - к катоду. В целом столб дуги не имеет заряда. Он нейтрален, так как в каждом сечении столба одновременно находятся равные количества противоположно заряженных частиц.

столбе дуги выделяется около 20% общей теплоты дуги. Температура столба дуги зависит от силы сварочного тока и достигает в ее центре 6000-7000°С и более. Температура капли на конце стального электрода приблизительно равна 2150°С, а при перелете ее через дуговой промежуток -

2350°С.

среднем температура сварочной ванны составляет 1770°С.

Анодное пятно является местом входа и нейтрализации свободных электронов.Оно имеетпримерно такую же температуру, как и катодное пятно, но в результате бомбардировки электронами на нем выделяется больше теплоты (примерно 42%), чем на катодном.

Малыми кружочками обозначены электроны, а большими - положительно и отрицательно заряженные ионы.

При работе на постоянном токе возможна прямая и обратная дуга.

При прямой полярности «+» на изделии «-» на электроде. При обратной полярности наоборот. При питании сварочной дуги постоянным током обратной полярности катодное и анодное пятна поменяются местами, т. е. катодом будет изделие, а анодом - электрод.

При переменном токе эта смена будет происходить 100 раз в секунду, поэтому дуга на переменном токе горит менее устойчиво, чем на постоянном. При сварке на переменном токе количество теплоты, выделяющиеся на электроде и изделии, будет примерно одинаковым.

Различают по длине короткую и длинную дугу.

Длиной дуги называют расстояние от конца электрода до дна кратера на поверхности металла. Кратером называют углубление на поверхности металла в результате давления на него столба

дуги.

Длина дуги определяется диаметром электрода.

Короткой называется дуга,длина которой меньше или равна диаметру электрода.Ее размеры

2 - 4 мм.

Длинная дуга та,которая больше или равна диаметру электрода.Короткой дугой сваривают, длинной - режут металл.

Чтобы избежать кратера, применяют следующие способы:

• начинают и оканчивают шов на основном металле;

• постепенно удлиняют сварочную дугу и резко ее обрывают отводом в сторону.

В процессе горения дуги жидкий металл с конца электрода переходит в сварочную ванну в виде отдельных капель (капельный способ) и при полуавтоматической сварке струйно.

Перенос капель осуществляется под действием:

| Сварщик. Электрогазосварщик. Итоговая аттестация | 28 |

• силы тяжести;

• силы поверхностного натяжения;

• электромагнитных сил.

Характер капель зависит от силы сварочного тока. С увеличением силы тока размер капель уменьшается, а число их возрастает.

С уменьшением силы тока размер капли растет и в единицу времени капель становится меньше. Именно это свойство переноса металла и уменьшение силы тока, а также максимально короткая дуга позволяют вести сварку в вертикальном положении.

Влияние магнитных полей на дугу. Сварочная дуга является гибкой газовой вставкой междуэлектродом и изделием и, как всякий проводник с током, взаимодействует с магнитным полем.

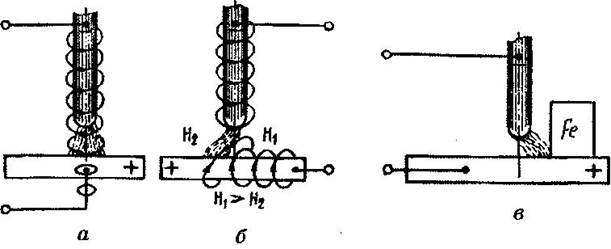

Отклонение столба дуги под действием магнитного поля, наблюдаемое в основном при сварке постоянным током, называется магнитным дутьем (рис. 20). Возникновение его объясняется тем, что в местах изменения направления тока создаются различные напряженности магнитного поля. Это приводит к отклонению дуги в сторону, противоположную большей напряженности.

При сварке переменным током, в связи с тем, что полярность меняется с частотой тока, это явление проявляется значительно слабее.

Магнитное дутье также имеет место при сварке вблизи ферромагнитных масс (железо и сталь). Дуга в этом случае отклоняется в сторону этих масс.

Возникновение магнитного дутья вызывает непровары и ухудшает внешний вид шва.

Рис. 20. Влияние магнитных полей и ферромагнитных масс на сварочную дугу:

а - нормальное положение дуги; б - отклонение дуги под влиянием неравномерной напряженности магнитного поля; в - отклонение дуги под влиянием ферромагнитных масс; Н1 и Н2 - напряженности магнитного поля

Устранить его можно:

• изменением места токоподвода и угла наклона электрода;

• временным размещением дополнительного ферромагнитного материала, создающего симметричное магнитное поле;

• заменой постоянного тока переменным.

Вопрос 2. Технология выполнения швов различной протяженности.

Все сварные швы в зависимости от их длины условно разбивают на три группы:

• короткие - до 250 мм;

• средней длины - от 250 до 1000 мм;

• длинные - от 1000 мм и более.

Короткие швы выполняют «на проход» в одном направлении, т. е. при движении электрода от начала шва к концу (рис. 21, а).

При выполнении швов средней длины и длинных возможно коробление изделий. Чтобы избежать этого, швы средней длины выполняют «на проход» от середины к концам (рис. 21, б) или обратноступенчатым способом (рис. 21,в),сущность которого состоит в том,что весь шовразбивают на участки длиной 100-350 мм с таким расчетом, чтобы каждый из них мог быть выполнен целым числом электродов (двумя, тремя и т. д.). При этом переход от участка к участку

| Сварщик. Электрогазосварщик. Итоговая аттестация | 29 |

совмещается со сменой электрода. Каждый участок заваривается в направлении, обратном общему направлению сварки, а последний всегда заваривается «на выход».

Длинные швы выполняют от середины к концам обратноступенчатым способом (рис. 21, г). В данном случае возможно организовать работу одновременно двух сварщиков.

Рис. 21. Выполнение швов различной длины: 1-7 - последовательность наложения швов

3. Задача. Назовите цвета баллонов, в которые окрашиваются защитные и горючие газы.

Защитный газ:

Кислород - голубой. Аргон чистый - серый. Водород - зеленый. Углекислота - черный. Гелий — коричневый.

Горючий газ:

Ацетилен - белый.

Пропан, бутан, природный газ - красный.

Билет № 8

Вопрос 1. Устройство и назначение сварочного трансформатора.

Для дуговой сварки используют как переменный, так и постоянный сварочный ток. В качестве источника переменного сварочного тока применяют сварочные трансформаторы, а постоянного - сварочные выпрямители и сварочные преобразователи.

Источник питания сварочной дуги – сварочный трансформатор - обозначается следующим образом:

ТДМ-317, где:

Т - трансформатор; Д - для дуговой сварки;

М - механическое регулирование; 31 - номинальный ток 310 А; 7 - модель.

Сварочный трансформатор служит для понижения напряжения сети с 220 или 380 В до безопасного, но достаточного для легкого зажигания и устойчивого горения электрической дуги (не более 80 В), а также для регулировки силы сварочного тока.

Трансформатор (рис. 22) имеет стальной сердечник (магнитопровод) и две изолированные обмотки. Обмотка, подключенная к сети, называется первичной, а обмотка, подключенная к электрододержателю и свариваемому изделию, - вторичной. Для надежного зажигания дуги вторичное напряжение сварочных трансформаторов должно быть не менее 60-65 В; напряжение при ручной сварке обычно не превышает 20-30 В.

8 нижней части сердечника 1 находится первичная обмотка 3, состоящая из двух катушек, расположенных на двух стержнях. Катушки первичной обмотки закреплены неподвижно. Вторичная

| Сварщик. Электрогазосварщик. Итоговая аттестация | 30 |

обмотка 2, также состоящая из двух катушек, расположена на значительном расстоянии от первичной. Катушки как первичной, так и вторичной обмоток соединены параллельно. Вторичная обмотка - подвижная и может перемещаться по сердечнику при помощи винта 4, с которым она связана, и рукоятки 5, находящейся на крышке кожуха трансформатора.

Регулирование сварочного тока производится изменением расстояния между первичной и вторичной обмотками. При вращении рукоятки 5 по часовой стрелке вторичная обмотка приближается к первичной, магнитный поток рассеяния и индуктивное сопротивление уменьшаются, сварочный ток возрастает. При вращении рукоятки против часовой стрелки вторичная обмотка удаляется от первичной, магнитный поток рассеяния растет (индуктивное сопротивление увеличивается) и сварочный ток уменьшается. Пределы регулирования сварочного тока - 65-460 А. Последовательное соединение катушек первичной и вторичной обмоток позволяет получать малые сварочные токи с пределами регулирования 40-180 А. Диапазоны тока переключают выведенной на крышку рукояткой.

Рис. 22. Сварочный трансформатор:

а - внешний вид; б - схема регулирования сварочного тока

Свойства источника питания определяются его внешней характеристикой, представляющей кривую зависимости между током (I) в цепи и напряжением (U) на зажимах источника питания.

Источник питания может иметь внешнюю характеристику: возрастающую, жесткую, падающую.

Источник питания для ручной дуговой сварки имеет падающую вольт-амперную характеристику.

Напряжение холостого хода источника питания - напряжение на выходных клеммах при разомкнутой сварочной цепи.

Номинальный сварочный ток и напряжение – ток и напряжение, на которые рассчитан нормально работающий источник.

Вопрос 2. Способы заполнения шва по сечению.

По способу заполнения по сечению швы:

• однопроходные, однослойные (рис. 23, а);

• многопроходные многослойные (рис. 23, б);

• многослойные (рис. 23, в).

| Сварщик. Электрогазосварщик. Итоговая аттестация | 31 |

Рис. 23. Сварные швы по заполнению сечения шва

Если число слоев равно числу проходов дугой, то такой шов называют многослойным. Если некоторые из слоев выполняют за несколько проходов, то шов многопроходный.

Многослойные швы чаще применяют в стыковых соединениях, многопроходные - в угловых и тавровых.

Для более равномерного нагрева металла шва по всей его длине швы выполняют:

• двойным слоем;

• каскадом;

• блоками;

• горкой.

В основу всех этих способов положен принцип обратно-ступенчатой сварки.

Сущность способа двойного слоя заключается в том, что наложение второго слоя производится по неостывшему первому после удаления сварочного шлака: сварка на длине 200-400 мм ведется в противоположных направлениях. Этим предотвращается появление горячих трещин в шве при сварке металла толщиной 15-20 мм, обладающего значительной жесткостью.

При толщине стальных листов 20-25 мм и более для предотвращения трещин применяют сварку:

• каскадом;

• блоками;

• поперечной горкой.

Заполнение многослойного шва для сварки горкой и каскадом производится по всей свариваемой толщине на определенной длине ступени. Длина ступени подбирается такой, чтобы металл в корне шва имел температуру не менее 200°С в процессе выполнения шва по всей толщине. В этом случае металл обладает высокой пластичностью, и трещин не образуется. Длина ступени при каскадной сварке равна 200-400 мм (рис. 24, а).

При сварке блоками многослойный шов сваривают отдельными ступенями, промежутки между ними заполняют по всей толщине слоями (рис. 24, б).

При соединении деталей из закаливающихся при сварке сталей рекомендуется применять сварку блоками. Из незакаливающихся (низкоуглеродистых) сталей - лучше выполнить сварку каскадом.

Рис. 24. Заполнение шва по сечению: а - каскадом; б – блоками

| Сварщик. Электрогазосварщик. Итоговая аттестация | 32 |

Рис. 25. Сварка горкой

Таким образом, выполняют сварку (заполнение разделки) в обе стороны от центральной горки короткими швами. Каскадный метод является разновидностью метода горки.

При сварке методом горки (рис. 25) на участке 200-300 мм накладывают первый слой, после очистки его от шлака на него накладывают второй слой, по длине в 2 раза больший, чем первый. Затем, отступив от начала второго слоя на 200-300 мм, производят наплавку третьего слоя и т. д.

3. Задача. Объясните влияние серы и фосфора на качество сварного шва.

Сера и фосфор являются вредными примесями стали и чугуна. Их избыточное количество вызывает образование трещин в сварном шве. Сера вызывает трещины в горячем состоянии шва (явление красноломкости), фосфор - в холодном (явление хладноломкости).

Билет № 9

Вопрос 1. Сварочное пламя (способы получения, виды, основные характеристики, строение).

Сварочное пламя образуется при сгорании горючего газа или паров горючей жидкости в кислороде. Пламя при резке нагревает основной металл до температуры его горения.

Наибольшее применение при газовой сварке и резке нашло кислородно-ацетиленовое пламя, так как оно имеет высокую температуру (3150°С) и обеспечивает концентрированный нагрев. Однако в связи с дефицитностью ацетилена в настоящее время получили широкое распространение (особенно при резке металлов) газы - заменители ацетилена: пропан - бутан, метан, природный и городской газы.

Все горючие газы, содержащие углеводороды, образуют сварочное пламя, которое имеет ярко различимые зоны:

• ядро;

• восстановительную зону;

• факел.

Размеры ядра зависят от состава горючей смеси, ее расхода и скорости истечения.

Диаметр канала мундштука горелки определяет диаметр ядра пламени, а скорость истечения газовой смеси - его длину.

Восстановительная (средняя) зона располагается за ядром и по своему более темному цвету заметно отличается от него. Длина ее зависит от вида пламени и достигает 20 мм. Этой зоной пламени выполняют сварку. Она имеет наиболее высокую температуру - 3140ºС в точке, отстающей на 3-6 мм от конца ядра.

От состава горючей смеси, т. е. от соотношения кислорода и горючего газа, зависят внешний вид, температура и влияние сварочного пламени на расплавленный металл.

Изменяя состав горючей смеси, сварщик или газорезчик тем самым изменяет основные параметры сварочного пламени.

В зависимости от соотношения между кислородом и ацетиленом получают три основных вида сварочного пламени (рис. 26):

• нормальное (на один объем ацетилена подают несколько больше-от1,1до1,3объемакислорода);

• окислительное (получают при избытке кислорода,на один объем ацетилена более1,3объемакислорода);

• науглероживающее (получают при избытке ацетилена,когда на один объем ацетиленаподается 0,95 и менее объема кислорода).

| Сварщик. Электрогазосварщик. Итоговая аттестация | 33 |

Рис. 26. Виды сварочного пламени:

а - нормальное; б - окислительное; в - науглероживающее

Вопрос 2. Технология и техника выполнения швов в нижнем положении.

Нижние швы являются наиболее удобными для сварки, так как в этом случае капли электродного металла под действием собственного веса легко переходят в сварочную ванну, и жидкий металл не вытекает из нее. Кроме того, наблюдение за сваркой при нижнем положении шва более удобно.

Стыковые швы применяют для получения стыковых соединений.

При выполнении стыковых швов сварку ведут в четырех направлениях: слева направо, справа налево, на себя, от себя.

Наклон электрода 15-25° от вертикали.

Угловые швы применяют для получения угловых, тавровых и нахлесточных соединений. Сварка угловых швов может производиться наклонным электродом и в «лодочку».

При сварке углового шва, нижняя плоскость которого расположена горизонтально, возможен непровар вершины угла или одной из кромок. Непровар может образоваться на нижнем листе, если начинать сварку с вертикального листа, так как в этом случае расплавленный металл стечет на недостаточно нагретую поверхность нижнего листа. На вертикальной же полке возможно образование подрезов.

Поэтому сварку таких швов начинают, зажигая дугу на нижней плоскости в точке А, отступив от границы катета 3-4 мм. Затем дугу перемещают к вершине шва, задерживают для лучшего провара корня шва, поднимают вверх, проваривая вертикальную полку (рис. 27).

| Сварщик. Электрогазосварщик. Итоговая аттестация | 34 |

Рис. 27. Выполнение углового шва

Электрод держат под углом 45° к поверхности свариваемых деталей, слегка наклоняя его в процессе сварки то к одной, то к другой плоскости.

При сварке угловым швом в «лодочку» (рис. 28) наплавленный металл располагается в желобе, образуемом двумя полками. Это обеспечивает правильное формирование шва и хороший провар кромок металла.

Рис. 28. Выполнение углового шва в «лодочку»

3. Задача. Объясните назначение покрытия на плавящихся электродах.

1. Защита расплавленного металла от кислорода и азота воздуха при сварке. Это достигается газами, которые образуются из покрытия в зоне дуги.

2. Теплоизоляция расплавленного металла шва. Этим достигается пластичность шва.

3. Обеспечение устойчивого горения дуги, за счет введения в покрытие ионизирующих

добавок.

4. Легирование металла шва.

Билет № 10

Вопрос 1. Дефекты швов сварных соединений (причины возникновения, способы их устранения).

Различные отклонения от установленных норм и технических требований, ухудшающие работоспособность сварных конструкций, называются дефектами сварных швов. Они уменьшают прочность сварных соединений и могут привести к их разрушению.

Все дефекты сварных швов могут быть разделены на три основные группы:

• дефекты формы и размеров;

• наружные и внутренние макроскопические дефекты;

• дефекты микроструктуры.

| Сварщик. Электрогазосварщик. Итоговая аттестация | 35 |

Наиболее частыми дефектами формы и размеров сварных швов являются их неполномерность, неравномерные ширина и высота, бугристость, седловины, перетяжки.

Эти дефекты швов косвенно указывают на возможность образования дефектов внутри сварного шва и околошовной зоны.

Ê наружным и внутренним макроскопическим дефектам относят наплывы, подрезы, прожоги, непровары, трещины, шлаковые включения и газовые поры (приложение 1).

Ê дефектам микроструктуры относят перегрев и пережог.

На участке перегрева металл имеет крупнозернистое строение, что ведет к хрупкости металла. Перегретый металл плохо сопротивляется ударным нагрузкам.

Наиболее опасным дефектом является пережог. Такой металл хрупок и не поддается исправлению. Причиной образования пережога является плохая защита сварочной ванны от кислорода воздуха, а также сварка на чрезмерно большом сварочном токе.

Вопрос 2. Ацетиленовый генератор (назначение, классификация, устройство, подготовка к обслуживанию, требования техники безопасности).

Ацетиленовый генератор служит для получения ацетилена разложением карбида; кальция

водой.

Ацетиленовые генераторы классифицируются:

• по производительности - 1,25; 3; 5; 10, 20, 40, 80, 160; 320, 640м3/ч;

• по способу применения -передвижные и стационарные;

• по давлению вырабатываемого ацетилена –низкого давления-до0,02МПа,среднегодавления - от 0,02 до 0,15 МПа.

• по способу взаимодействия карбида кальция с водой - ВК(вода на карбид)иKB (карбид на

воду).

Рассмотрим устройство генератора типа АСП-1,25-6 (рис. 29). Это переносной генератор производительностью 1,25 м3/ч, рабочим давлением 0,01-0,07 МПа. Генератор представляет собой вертикальный цилиндрический сосуд.

Корпус 5 состоит из трех частей:

• газообразовательной, в которой образуется ацетилен за счет взаимодействия кальция с

водой;

• вытеснителъной;

• промывательной.

Вода заливается через горловину. При достижении уровня переливной трубки 3 вода по трубке переливается в промыватель, который заполняется до уровня контрольной пробки 2.

Карбид кальция загружают в корзину 8. Уплотнение между крышкой 12 горловиной обеспечивается мембраной 11 усилием, создаваемым винтом 13 через траверсу 14.

Ацетилен, образующийся в газообразователе, по трубке 3 поступает в промыватель, барботируя через слои воды, охлаждается и промывается. Из промывателя ацетилен через вентиль предохранительного клапана 4 по шлангу 15 поступает в предохранительный затвор 7 и далее к горелке или резаку. По мере повышения давления в газообразователе пружина 10 сжимается, в результате чего корзина перемещается вверх, а вода вытесняется в вытеснитель. В результате уровень замочки карбида уменьшается, выработка ацетилена ограничивается и повышение давления прекращается. Давление ацетилена контролирует манометр 9. Ил из газообразователя и иловую воду из промывателя сливают через штуцера 6 и 1.

| Сварщик. Электрогазосварщик. Итоговая аттестация | 36 |

Рис. 29. Устройство генератора АСП-1,25-6

Подготовка генератора к работе:

• снять крышку и поддон от корзины;

• убедиться, что корпус чист и промыт;

• проверить закрепления вентиля и предохранительного клапана;

• открыть контрольные пробки в генераторе и водяном затворе;

• залить водой водяной затвор и генератор до уровня контрольной пробки;

• закрыть контрольные пробки;

• соединить шлангом вентиль и предохранительный затвор;

• загрузить карбид кальция;

• закрепить поддон на корзине и закрыть крышку;

Основные технические характеристики генератора приведены в таблице.

| Основные технические характеристики генератора | ||||

| Производительность, | Рабочее | Единовременная | Размер карбида | Масса генератора |

| м3/ч | давление, МПа | загрузка карбида | кальция, мм | без воды, кг |

| кальция, кг | ||||

| 1,25 | 0,07 | 2,2 | 25х80 | 18 |

Ацетиленовый генератор снабжен предохранительным затвором. При работе с генератором необходимо соблюдать следующие правила:

• использовать размеры карбида кальция, указанные в паспорте;

| Сварщик. Электрогазосварщик. Итоговая аттестация | 37 |

• при перерывах в работе и в зимнее время нельзя допускать замерзания воды в генераторе, для чего генераторы утепляют;

• при работе нельзя оставлять возле генератора ил, его нужно относить в специальные ямы;

• нельзя подходить с огнем или зажженной горелкой к генератору, так как возможно выделение ацетилена в окружающую среду и образование взрывчатой смеси;

• работающий генератор нельзя оставлять без надзора;

• используют генераторы на открытом воздухе;

• генератор должен находиться от кислородного баллона на расстоянии 10 м, а от других источников тепла не менее 5 м.

3. Задача. Прочитайте условное обозначение электрода

Э46-АНО-4-3,0 -УД ГОСТ 9467-75 Е432-Р-2-1

Э46 - тип электрода, 460 МПа – минимальное сопротивление наплавленного металла шва на разрыв (предел прочности);

АНО-4 - марка электрода; 3,0 - диаметр электрода;

У - для сварки углеродистых сталей; Д - толстое покрытие;

Е432 - характеристика наплавленного металла; Р - рутиловое покрытие;

2 - для сварки во всех пространственных положениях, кроме вертикального сверху вниз; 1 - переменный ток.

Билет № 11

Вопрос 1. Понятие свариваемости металла. Классификация сталей по свариваемости.

Под свариваемостью понимается способность стали данного химического состава давать при сварке тем или иным способом высококачественное сварное соединение без трещин, пор и прочих дефектов.

На свариваемость стали влияет содержание в ней углерода и легирующих элементов.

С повышением содержания углерода в стали в ней возрастают прочностные свойства, но в то же время возрастает хрупкость и склонность к образованию трещин при сварке.

Различают физическую и технологическую свариваемость.

Физической свариваемостью обладают практически все металлы и их сплавы,т.е.способностью образовывать монолитное неразъемное соединение с установлением в нем химических связей.

Под технологической свариваемостью понимается реакция металла на воздействие конкретных условий сварки и при этом возможность образовывать соединение с требуемыми свойствами.

Для предварительного суждения о свариваемости стали известного химического состава можно подсчитывать эквивалентное содержание углерода, пользуясь формулой:

Сэкв=С+Mn/20+Ni/15+(Cr+Mo+V)/10

В целом, по признаку свариваемости все стали можно условно разделить на четыре группы (приложение 2).

Вопрос 2. Техника и технология выполнения швов в горизонтальном, вертикальном и потолочном положении.

2020-05-12

2020-05-12 585

585