Эта группа сплавов применяется в дросселях, трансформаторах, измерительных приборах.

Перминвар. Это сплавы с постоянной магнитной проницаемостью, изменение поля от 0 до 80 - 160 А/м не изменяет у этих сплавов магнитной проницаемости, что иногда существенно. В качестве примера укажем на некоторые сплавы: 45% Ni, 25% Со, остальное железо (45НК); или 45% Ni, 25% Со, 7,5% Мо, остальное железо (45НКМ); или 70% Ni, 7% Со, остальное железо (70НК). Сплавы подвергаются термообработке в вакууме.

Перминдюр - сплав (50% Со, 1,8% V, остальное железо) с высокой индукцией насыщения. Применяют для изготовления приборов при необходимости сконцентрировать в небольшом пространстве мощный поток силовых линий. Наибольшая индукция насыщения 2,43 Тл.

Термаллой — сплав, индукция которого весьма резко изменяется в интервале температур от -60 до +50°С. Применяют для автоматической корректировки погрешностей магнитоэлектрических приборов. Такое сильное изменение магнитных свойств обусловлено тем, что точка Кюри находится вблизи (немного выше) указанного интервала. Практическое применение получили сплавы с 30%№, остальное железо (термаллой); с 30%Си, остальное железо (кальмаллой).

Изотерм - сплав четырех компонентов (Fе, Ni, Аl, Сu). Используется в телефонных аппаратах.

3.3 МАГНИТОТВЕРДЫЕ СТАЛИ И СПЛАВЫ

Данную группу материалов применяют для изготовления постоянных магнитов. Магнитная энергия постоянного магнита тем выше, чем больше остаточная магнитная индукция Вr и коэрцитивная сила НС. Магнитная энергия пропорциональна произведению Вг и НС. Поскольку Вг ограничена магнитным насыщением ферромагнетика (железа), увеличение магнитной энергии достигается повышением коэрцитивной силы НС.

Для получения высокой коэрцитивной силы стали должны иметь неравновесную структуру, обычно - мартенсит с высокой плотностью дефектов строения.

Другим важным свойством сталей и сплавов для постоянных магнитов является постоянство коэрцитивной силы и остаточной индукции во времени. Остальные магнитные характеристики для этой группы сплавов практического значения не имеют. Рассмотрим высококоэрцитивные сплавы, используемые для постоянных магнитов.

Углеродистая сталь применяется для изготовления небольших по размеру магнитов. Обычно для этой цели используется сталь У10 - У12, которая после закалки имеет Нс = 750 - 760 А/м и Вr = 0,8 -0,85 Тл.

Хромистая сталь (1 % С и 1,5 или 3% Сг) (табл. 2.3) имеет приблизительно такие же магнитные свойства, как и углеродистая сталь.

Эти стали обладают большей прокаливаемостью и поэтому из них можно изготавливать магниты больших размеров.

Таблица 3.3 - Состав сталей для постоянных магнитов,

Кобальтовые стали (содержащие наряду с хромом 5 или 15%Со) обладают наиболее высокими магнитными свойствами (Нс = 1250 - 2100 А/м и Вr = 0,8 -0,85 Тл.) по сравнению с другими сталями.

Для получения высоких магнитных свойств, стали подвергают сложной термической обработке, состоящей из предварительной нормализации закалки с обычной температуры в воде или в масле и низкого отпуска желательно с предварительной обработкой холодом.

Первая высокая (1050 - 1200°С) воздушная закалка (или нормализация), необходимая для растворения крупных включений карбидных фаз, которые могли образовываться при предшествующем отжиге и которые при нормальном нагреве под закалку могут не раствориться в аустените, что не обеспечит получения высоких магнитных свойств.

Обработка холодом устраняет парамагнитный остаточный аустенит и тем самым повышает магнитные свойства; отпуск при 100°С хотя немного и снижает коэрцитивную силу, но стабилизирует ее величину во времени.

Стальные магниты изготавливают таким же образом, как и другие стальные детали, т.е. ковкой с последующим отжигом и механической обработкой.

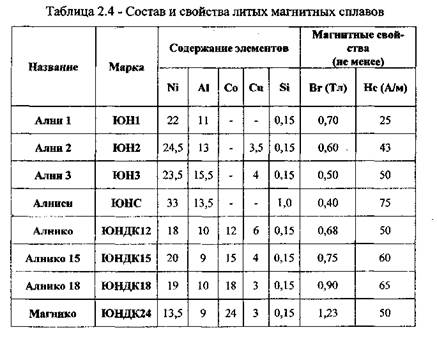

В промышленности наиболее широко применяют сплавы типа "Альнико" или ЮДНК (табл.2.4) на основе Fe-Ni-Al-Co. Сплавы тверды, хрупки и не поддаются деформации, поэтому магниты из них изготавливают литьем. После литья проводят шлифование.

Высокие магнитные свойства сплавы получают после нагрева до 1250 - 1280°С и последующего охлаждения (закалки) с определенной (критической) для каждого сплава скоростью охлаждения; после закалки следует отпуск при 580 - 600°С. Дальнейшее повышение магнитной энергии достигается созданием в сплавах магнитной и кристаллографической текстур.

Для создания магнитной текстуры сплавы типа Альнико подвергают термомагнитной обработке: нагреву до 1300°С и охлаждению со скоростью 0,5 - 5°С/с9 (в зависимости от состава сплава) в магнитном поле, приложенном вдоль направления наиболее важного для магнита данной конфигурации. Затем магнит отпускают при 625 °С.

После такой обработки магнитные свойства становятся анизотропными, их магнитные характеристики (Вг, Не) сильно возрастают в направлении приложенного магнитного поля (магнитная текстура). Термомагнитной обработке подвергают сплавы, содержащие свыше 18% Со. Кристаллическая текстура образуется в случае направленной кристаллизации отливки магнита, при этом возникают столбчатые кристаллы. Это сильно повышает магнитные свойства, поскольку они зависят от кристаллографической ориентации ферритных фаз.

Кроме описанных выше высококоэрцитивных сталей и сплавов в промышленности применяются и другие группы сплавов, которые по способу производства можно разделить на следующие группы:

1.Литые высококоэрцитивные сплавы (А1 - Ni - Fе) и (А1 - Ni -Со);

2.Металлокерамические материалы. Создаются на основе порошковых металлов (Сu - Ni - Со) и (Сu - Ni - Fе);

3.Магнитотвердые ферриты ВаFеО(ВаО 6Fе2Оэ) - бариевый феррит; СоFе2O4(СоО Fе2O) - кобальтовый феррит;

4.Сплавы на основе редкоземельных металлов - SmСо5,(самарий) РrСо5 (празеодим);

5.Другие магнитотвердые металлы:

а) мартенситные стали;

б) пластически деформируемые сплавы:

- кунифе (60% Сu, 20% Ni, 20% Fе), анизотропен, применяется в виде проволоки и штамповок. Применяется в качестве материала для магнитной записи;

- кунико (50% Сu, 21% Ni, 29% Со, остальное Fe). Применяется для изготовления магнитов сложной формы;

- виккалой (51 - 54% Со, 10 - 13% V, остальное Fе). Применяется для изготовления магнитов сложной конфигурации.К отдельной группе можно отнести магнитопласты и магни-тоэласты.

Магнитопластами называют материалы, состоящие из многодоменных магнитных частиц, связанных синтетической смолой. Металлопластические магниты изготавливают путем прессования. Изделия имеют гладкую поверхность, точные размеры и не нуждаются в дополнительной обработке. Для изготовления магнитов преимущественно применяют порошки из альни и альнико. Остаточная индукция в этих магнитах ниже, чем у литых и металлокерамиче-ских материалов, а коэрцитивная сила такая же. Применяют такие магниты в счетчиках электрической энергии, экспонометрах и других приборах.

Магнитоэласты состоят из порошка магнитотвердого материала и эластичной связки (каучука или термопластичной смолы). Для магнитоэластов можно применять молотые сплавы типа альни, ферриты, а также тонкие порошки железокобальтовых сплавов. Практическое применение находит феррит бария. По механическим свойствам магнитоэласты приближаются к резинам, а по магнитным свойствам к изотропным ферритам.

3.4 ПАРАМАГНИТНЫЕ МАТЕРИАЛЫ

К парамагнетикам относятся материалы, которые слабо намагничиваются внешним полем. К парамагнетикам относятся металлы, атомы которых имеют нечетное число валентных электронов (К, Nа, А1 и др.), переходные металлы (Мо, W, Тi, Рt и др.) с недостроенными электронными оболочками атомов. Исключение составляют Си, Аg, Аu, которые являются диамагнитными материалами.

Диамагнитные материалы намагничиваются противоположно приложенному внешнему полю и ослабляют его. К диамагнетикам относят инертные газы, непереходные металлы (Ве, Zn, РЬ и перечисленные выше Си, Аg, Аu,), полупроводники (Gе, Si), диэлектрики (полимеры, стекла и др.), сверхпроводники.

В электротехнике, приборостроении, судостроении и специальных областях техники требуются немагнитные (парамагнитные) стали. Для этой стали используют парамагнитные аустенитные стали 17Х18Н9, 12Х18Н10Т, 55Г9Н9Х3, 50Г18Х4, 40Г14Н9Ф2, 40Х14Н9Х3ЮФ2и др.

Недостатком этих сталей является низкий (150 - 350 МПа) предел текучести, что затрудняет их использование для высоконагруженных деталей машин. Прочность может быть повышена за счет деформационного и дисперсионного упрочнения. Повышение износостойкости деталей, работающих в узлах трения, достигается азотированием (стали 40Г14Н9Ф2, 40Х14Н9ХЗЮФ2 и др).

2020-05-12

2020-05-12 338

338