Известно, что процесс механизированной сварки в защитных газах сочетает в себе универсальность и достаточно высокую производительность, поэтому этот способ сварки очень широко распространен как в цеховых условиях, так и в монтажных. Этим объясняется стремление производителей сварочного оборудования заниматься оптимизацией этого способа сварки и адаптацией его под конкретные технологические задачи. Наряду с расширением использования для MIG/MAG сварки сварочного оборудования с современными цифровыми инверторными источниками питания с мощными высокоскоростными процессорами, постоянно ведется разработка специализированных алгоритмов управления (программных функций) переносом электродного металла, которые обеспечивают высокое качество и «простоту сварки» при невысокой квалификации сварщика...

Новинками на международной выставке Schweissen & Schneiden в г. Эссен (Германия) стали три сварочных процесса (функции) компании для MIG/MAG сварки: SpeedPuls, SpeedArc и SpeedUp. Эти функции имеют разное назначение, но общее то, что они обеспечивают очень высокую производительность при отличном качестве получаемых сварных швов.

Работа на таких процессах MIG/MAG сварки не требует от сварщика высокой квалификации. Сварщик становиться «оператором», задачей которого является перемещение сварочной горелки вдоль свариваемого стыка с постоянной скоростью без каких-либо манипуляций.

Рассмотрим эти функции более подробно.

Процесс SpeedPuls призван расширить возможности применения импульсной сварки для сварки различных сталей и повысить её производительность.

Применение импульсной дуги при MIG/MAG сварке сталей было связано в основном с необходимостью обеспечения четко дозированного переноса электродного металла и как следствие обеспечение минимальных тепловложений, связанных с этим минимальных деформаций и т.п. При этом производительность и скорость сварки были существенно ниже, чем при сварке со струйным переносом электродного металла.

Функция SpeedPuls – объединила качество и применяемость импульсной дуги со скоростью струйной дуги. При этом обеспечивается уменьшенное тепловложение, улучшенный провар и четкое формирование шва. Отличие от традиционного импульсного процесса заключается в том, что во время пауз между импульсами на долю миллисекунды включается струйный процесс сварки, тем самым перенос электродного металла происходит и между импульсами тоже. Таким образом, более эффективно используется энергия самой дуги и при этом количество переносимого металла остается контролируемым. Это можно увидеть на кадрах высокоскоростной съемки (рис.1).

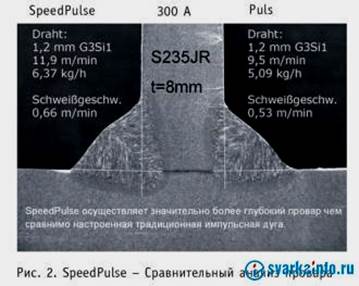

Очень важно, что при процессе SpeedPuls обеспечивается более высокое и концентрированное давление электродного металла на заготовку и формируется более глубокое проплавление основного металла. Это наглядно демонстрируется сравнением макрошлифов двух угловых сварных швов (рис.2).

Видно также, что на одинаковом режиме сварки функция SpeedPuls обеспечивает более высокую скорость подачи сварочной проволоки по сравнению со стандартной импульсной сваркой: 11,9 м/мин против 9,5 м/мин, а также более высокую производительность наплавки: 6,37 кг/час против 5,09 кг/час. Эффект от применения функции SpeedPuls более заметен на более высоких режимах сварки (рис.3).

Например, при одинаковой мощности сварочных дуг (10000 Вт) производительность расплавления с функцией SpeedPuls выше на 10%, а при одинаковой скорости подачи проволоки (режиме сварки) функция SpeedPuls обеспечивает меньшее на 20% тепловложение в изделие по сравнению со стандартной импульсной сваркой.

Таким образом, объединение импульсной и струйной дуг функцией SpeedPuls существенно повлияло на производительность и скорость сварки, а именно:

до 48% быстрее автоматизированной импульсной сварки;

до 48% быстрее автоматизированной импульсной сварки;

до 35% быстрее ручной импульсной сварки;

до 35% быстрее ручной импульсной сварки;

до 10-15% быстрее обычной сварки MIG-MAG;

до 10-15% быстрее обычной сварки MIG-MAG;

до 30% быстрее при сварке нержавеющей стали в отличие от ручной импульсной сварки;

до 30% быстрее при сварке нержавеющей стали в отличие от ручной импульсной сварки;

до 20% быстрее при сварке алюминия в отличие от ручной импульсной сварки.

до 20% быстрее при сварке алюминия в отличие от ручной импульсной сварки.

Процесс SpeedArc нацелен на повышение качества сварных соединений из толстолистового металла, связанного с обеспечением гарантированного проплавления в корне шва, а также MIG/MAG сварки в узкую разделку. Функция SpeedArc в отличие от стандартной струйной дуги поддерживает уверенный струйный процесс переноса металла более короткой дугой (Рис.4).

Дуга становиться более сфокусированной, очень устойчивой (Рис.5). Благодаря высокому плазменному давлению в дуге обеспечивается более глубокое проплавление (Рис.6). При этом снижается тепловложение в основной металл и снижается вероятность возникновения таких дефектов как подрезы.

Сварка возможна на больших вылетах – до 40 мм, что позволяет выполнять сварку «в узкую разделку» и при этом получать гарантированный провар корня шва (Рис.7). Возникает возможность снижения угла разделки с 60 до 40 градусов в тех случаях, в которых это допускается (Рис.9). Это позволяет не только существенно снизить расход сварочных материалов, но и повысить производительность сварки за счет уменьшения количества проходов при многопроходной сварке. За один проход возможна сварка металла толщиной до 15 мм (Рис.9).

Рис.7. Сварка в узкощелевую разделку

Рис.8. Снижение угла разделки при сварке SpeedArc

Рис.9. Образец толщиной 15мм (сварка за один проход)

Таким образом, SpeedArc – высокопроизводительный процесс сварки со струйным переносом металла короткой дугой с высокой плотностью энергии, который за счет более эффективного использования энергии дуги допускает увеличение скорости сварки до 30% в сравнении с обычной сваркой MIG/MAG.

Процесс MIG/MAG сварки SpeedUp предназначен для повышения качества и одновременно упрощения техники сварки швов в вертикальном и потолочном положении.

Обычно сварка вертикальных швов требует от сварщика максимального умения и квалификации. С функцией SpeedUp сварщику не нужно выполнять сложные движения горелки – техникой сварки «ёлочкой» или поперечными колебаниями, ему необходимо лишь перемещать горелку вдоль стыка с постоянной скоростью (Рис.10), сварочный аппарат выстроит алгоритм импульсов так, чтобы обеспечить уверенный провар корня и получить качественное формирование шва с плавным переходом на основной металл (Рис.11).

Рис. Сравнение техники сварки вертикального шва «елочкой» (слева) и техникой SpeedUp (справа.)

Рис.11. Сравнение качества провара вертикального шва техникой «елочка» (слева) и техникой SpeedUp (справа.)

Возможность MIG/MAG сварки без сложных движение горелкой (техникой сварки «ёлочкой» или поперечными колебаниями) достигается комбинированием двух технологий или, точнее говоря, двух фаз сварочной дуги. Первая фаза: «горячая» фаза тока большой силы с высокой подачей энергии - для оптимального расплавления материала. Затем без переходов и, таким образом, практически без брызг наступает вторая «холодная» фаза благодаря идеальному автоматическому регулированию (Рис.12).

Рис.12 Метод энергетических интервалов SpeedUp

Периодически возникающая высокая концентрация энергии дуги, колебания сварочной ванны и циклическое целенаправленное удлинение дуги обеспечивают надежное схватывание боковых кромок (Рис.13). Уменьшенная подача энергии на завершении каждого цикла обеспечивает надежный провар, точное объемное заполнение шва и почти оптимальный катет шва.

Рис.13. Циклы горения дуги SpeedUp.

Таким образом, функция SpeedUp – также высокопроизводительный процесс сварки MIG/MAG в вертикальном и потолочном положении. Упрощением техники сварки вертикальных или потолочных швов достигается существенное повышение скорости сварки – до 100% в сравнении с обычной сваркой MIG/MAG (Рис.14).

Рис.14. Сравнение скоростей сварки (слева направо): сварки техникой «елочкой», техникой SpeedUp без Puls Control (cерия источников P), техникой SpeedUp с Puls Control (cерия источников S)

Представленные выше процессы SpeedPuls, SpeedArc и SpeedUp разрабатывались для обеспечения высокого качества свариваемых швов при максимальной производительности процесса сварки. Они применимы при сварке углеродистых сталей, высокопрочных сталей, нержавеющих сталей и алюминия. В качестве защитных газов используются обычные широко распространенные газы Аr, СО2 и их смеси. Представленные процессы можно легко автоматизировать.

Таким образом, процессы SpeedPuls, SpeedArc и SpeedUp не только существенно упрощают технику сварки, значительно повышая качество и производительность, и при этом, самое главное, позволяют нивелировать низкую квалификацию или отсутствие опыта сварщиков.

Данные процессы являются возможностями сварочных аппаратов для сварки в защитных газах серий S и P специально адаптированной для эксплуатации в России линейки сварочного оборудования «LORCH technology (Сделано в Германии)» компании «ШТОРМ».

Фирма EWM (Германия) разработала технологию и оборудование Integral-inwerter MIG 500 HIGH-SPEED высокопроизводительного способа сварки. Высокопроизводительная сварка (HIGH-SPEED) позволяет сваривать сплошным электродом со скоростью подачи проволоки до 30 м/мин. Перенос электродного материала происходит в струйном диапазоне. При этом характерны две различные формы перехода: струйный и ротационный (рис.15).

Рис.15. Схема струйного-слева и ротационного процесса-справа

Аксиальный струйный перенос при высоких значениях тока выражается конической формой конца электрода, от которого расходится трапециевидный поток плазмы. Высокое давление столба дуги создает в основном материале проплавление, которое характеризуется узкой и глубокой сердцевиной и корытообразной поверхностной зоной (см. рис.15). Расстояние до токоведущего мундштука составляет 15 – 20 мм. Ротационный переход напротив возникает при образовании длинного столба жидкости на конце оплавляющегося электрода. Вследствие очень большого тока и большого вылета электрода температура образовывающейся капли настолько высока, что электрод плавится уже без действия дуги. Расстояние до токоведущего мундштука в этом случае составляет 25 – 35 мм. Под действием продольного магнитного поля столб жидкости вращается вокруг своей оси и конически расширяется. Капли металла переходят в радиальном направлении в основной металл и создают относительно плоское и широкое проплавление (см. рис.15). Для HIGH-SPEED-сварки применяют электродную проволоку диаметром 1,0 и 1,2 мм. Более тонкая проволока из-за нестабильности ее подачи при высоких скоростях не пригодна. Большие диаметры электродной проволоки не подходят, так как в этом случае не создается необходимая для вращения температура конца электрода. Область применения – стали с пределом текучести до 500 Н/мм2. При струйном переносе металла применяются главным образом смеси газов на основе углекислоты (82% Аr + 18% СО2 и 92% Аr + 8% СО2), при ротационном переносе используются кислородосодержащие смеси (96% Аr + 4% О2). При струйном переносе с использованием сплошной проволоки диаметром 1,0 мм скорости подачи проволоки составляют 24 м/мин, диаметром 1,2 мм – до 23 м/мин.

Рутиловые и основные порошковые проволоки могут подаваться со скоростью до 30 м/мин в режиме ротационного переноса металла. Применение смеси аргона с кислородом уменьшает переходную область между обычной и ротационной дугой со струйным переносом и стабилизирует процесс уже со скорости подачи проволоки 23 м/мин. При этом достигается скорость подачи проволоки до 30 м/мин. как при диаметре 1,0 мм, так и при 1,2 мм.

Сварка в среде активных защитных газов плавящимся электродом сопровождается выделением в окружающую среду токсичных сварочных аэрозолей. Самой экологичной является сварка неплавящимся электродом (вольфрамом) в струе инертного газа – аргона, гелия. При этом виде сварки аэрозолей выделяется в пределах ПДК, но в окружающем воздухе под воздействием радиационного излучения образуется озон в количествах превышающих 4 раза ПДК. Озон не стоек и распадается в течение 40 – 60 мин. Для удаления токсичных аэрозолей разработаны горелки, оборудованные пылегазоприёмниками, расположенными снаружи газозащитного сопла коаксиально последнему. Применение этих горелок в 2 – 3 раза снижает концентрацию токсичных аэрозолей в зоне дыхания сварщика.

Контрольные вопросы к разделу 2

1.С какой целью ведется разработка специализированных алгоритмов управления (программных функций) переносом электродного металла?

2. Какое назначение процесса SpeedPuls при MIG/MAG сварке?

3. На каких функциях основан процесс SpeedPuls?

4. Какие достоинства процесса SpeedPuls?

5. В чем заключается процесс SpeedArc?

6. Какие технологические преимущества процесса SpeedArc по сравнению с традиционным?

7. Для чего используется процесс сварки SpeedUp?

8. В чем заключается процесс сварки SpeedUp?

9. Каково назначение процессов SpeedPuls, SpeedArc и SpeedUp?

10. В чем заключается высокопроизводительная сварка (HIGH-SPEED)?

11. В чем разница при струйном и ротационном переносе электродного металла технологии HIGH-SPEED?

2020-05-12

2020-05-12 114

114