Алюминий – легкий металл с плотностью 2,7 г/см3 и температурой плавления 658 °С. Имеет гранецентрированную кубическую решетку. Обладает высокой тепло- и электропроводностью. Химически активен, но образующаяся плотная пленка оксида алюминия Al2O3, предохраняет его от коррозии.

Механические свойства: предел прочности σв=100 МПа, относительное удлинение δ=40 %.

Алюминий высокой чистоты маркируется А99(99,999 % Al),А8, А7, А6, А5, А0 (массовая доля алюминия от 99,85 % до 99 %).

Технический алюминий хорошо сваривается, имеет высокую пластичность и электропроводность. Из него изготавливают строительные конструкции, малонагруженные детали машин, используют в качестве электротехнического материала для кабелей, проводов.

По технологическим свойствам сплавы подразделяются на три группы: деформируемые сплавы, не упрочняемые термической обработкой; деформируемые сплавы, упрочняемые термической обработкой; литейные сплавы.

Для условного обозначения алюминиевых деформируемых сплавов в ГОСТ 4784–97 используется следующая система. Буква Д в начале марки обозначает сплавы типа дюралюминов; АК – алю-миниевый ковочный сплав; В – высокопрочный сплав; АМц – сплав системы Al−Mn; АМг – сплав системы Аl−Mg. Цифры после букв В, Д, АД – условный номер сплава (в марке АД буква Д – обработка давлением); цифра после Мг – средняя массовая доля магния в сплаве.

В промышленности используют девять групп этих сплавов, цифры после букв обозначают порядковый номер сплава:

I – на основе системы Al−Mn: АМц;

II–на основе Al−Mg−Si: АД31, АД33, АД35, АВ;

III– на основе Al−Cu−Mg: Д1, Д16, Д18, В65;

IV– на основе Al−Mg−Mn: АМг2 –АМ6;

V– на основе Al−Zn−Mg−Cu: В95;

VI– на основе Al−Cu−Mg−Ni Fe: АК2, АК4;

VII– на основе Al−Cu−Mg−Si: АК6; АК8;

VIII– на основе Al−Cu−Mn: Д20;

IX– на основе Al−Cu−Li−Mn: ВАД23.

По прочностным характеристикам деформируемые сплавы подразделяют на высокопрочные (Д16, АК8, В93, В95):

σв = 450 …500 МПа; средней прочности (Д1, АК2, АК4, АМг6) –

σв = 300 … 500 МПа; жаропрочные, обладающие высокой длительной прочностью при высоких температура (Д16, АК2, АК4).

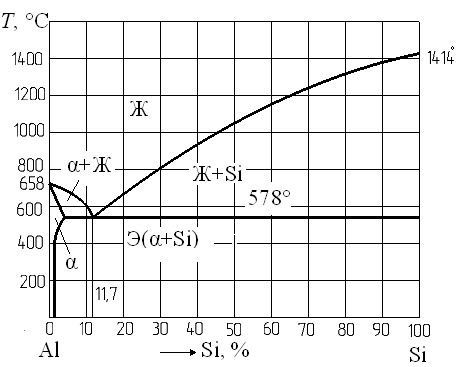

Деформируемые сплавы не содержат в структуре эвтектики, тогда как в структуре литейных сплавов (Al – Si) она присутствует (рис. 8.2).

Деформируемые сплавы не содержат в структуре эвтектики, тогда как в структуре литейных сплавов (Al – Si) она присутствует (рис. 8.2).

| Рис. 8.2. Диаграмма состояния системы алюминий – легирующий элемент (Al – Si) |

ГОСТ 1583–93 предусматривает использование в промышленности пяти групп литейных алюминиевых сплавов:

– на основе системы Al−Si−Mg (АК12, АК9ч, АК7ч и др. (диаграмма состояния сплавов системы Al−Si – силумины (см. рис.8.2);

– на основе системы Al−Si−Cu(АК5М2,АК8М3ч, АК8М и др.);

– на основе системы Al–Cu (АМ5 и др.);

– на основе системы Al–Mg (АК12, АК9ч, АК7ч и др.);

– на основе системы Al – прочие компоненты (АЦ4Мг, АК7Ц9 и др.).

В марках литейных сплавов первая буква обозначает, что сплав является алюминиевым; последующие буквы – основные легирующие элементы, а цифра – массовая доля легирующего элемента. При этом буквы обозначают: К – кремний, М – медь, Мг – магний, Ц – цинк и др.; буквы «ч» (или «пч») – сплав должен изготавливаться из чистых (или получистых) материалов.

Наибольшее применение находят сплавы первой группы – силумины, широко используются в авиационной, автомобильной, приборостроительной, машиностроительной и электротехнической промышленности.

Отливки из алюминиевых литейных сплавов изготовляют всеми известными способами литья. Выбор способа литья определяется конструктивными параметрами детали и характером производства.

В зависимости от состава сплава отливки подвергаются термической обработке по определенным режимам (указанным в ГОСТ 1583–93). Режим термической обработки указывается буквой и цифрой: Т1 – искусственное старение без предварительной закалки, Т2 – отжиг, Т4 – закалка, Т5 – закалка и кратковременное (неполное) искусственное старение, Т6 – закалка и полное искусственное старение, Т7 – закалка и стабилизирующий отпуск, Т8 – закалка и смягчающий отпуск. Температурные и временные параметры термической обработки отливок также приведены в ГОСТ 1583–93.

Методами порошковой металлургии изготовляют спеченные алюминиевые сплавы (САС) и спеченные алюминиевые порошковые сплавы (САП), которые характеризуются повышенными механическими и физическими свойствами.

Деформируемые сплавы, не упрочняемые термической обработкой, являются однофазными.

Прочность алюминия можно повысить легированием. В сплавы, не упрочняемые термической обработкой, вводят марганец или магний. Атомы этих элементов существенно повышают его прочность, снижая пластичность. Обозначаются сплавы: с марганцем – АМц, с магнием – АМг; после обозначения элемента указывается его массовая доля (АМг3). Магний действует только как упрочнитель, марганец упрочняет и повышает коррозионную стойкость. Эти сплавы применяют для изготовления различных сварных емкостей для горючего, азотной и других кислот, мало- и средненагруженных конструкций. Детали можно изготавливать холодной штамповкой, сваркой.

Деформируемые сплавы, упрочняемые термической обработкой, являются двухфазными. К таким сплавам относятся дюралюмины (легированные медью, магнием, марганцем). Они имеют пониженную коррозионную стойкость, для повышения которой вводится марганец.

Дюралюмины обычно подвергаются закалке со значением температуры 500 °С и естественному старению, которому предшествует двух-, трехчасовой инкубационный период. Максимальная прочность достигается через 4 – 5 суток. Старение, при котором достигается повышение прочности и твердости, может быть и искусственным при значениях температуры 150 – 180 °С в течение 2 – 4 ч. Выше предельного значения температуры (200 °С) старение не позволяет получить максимальную прочность. Это так называемое перестаривание связано с тем, что при такой температуре происходит выделение и рост частиц второй фазы и, как правило, снижение прочности.

Если после закалки и естественного старения дюралюмин подвергнуть нагреву до 200 – 250 °С, то он разупрочняется и приобретает свойства, соответствующие закаленному состоянию. Такое явление получило название «возврат». Процесс упрочнения и возврата может повторяться многократно, но при этом происходит ухудшение коррозионной стойкости. Широкое применение дюралюмины находят в авиастроении, автомобилестроении, строительстве.

Высокопрочными стареющими сплавами являются сплавы, которые (кроме меди и магния) содержат цинк. Сплавы В95, В96 имеют предел прочности около 650 МПа. Основной потребитель – авиастроение (обшивка, стрингеры, лонжероны).

Ковочные алюминиевые сплавы АК применяются для изготовления поковок. Поковки изготавливаются при 380 – 450 °С, подвергаются закалке от значения температуры 500 – 560 °С и старению при 150 – 165 °С в течение 6 – 15 часов.

В состав алюминиевых сплавов дополнительно вводят никель, железо, титан, которые повышают температуру рекристаллизации и жаропрочность до 300 °С.

Изготавливают поршни, лопатки и диски осевых компрессоров, турбореактивных двигателей.

Титан и его сплавы

Титан – серебристо-белый легкий металл с плотностью 4,5 г/см3. Температура плавления титана зависит от степени чистоты и находится в пределах 1660 – 1680 °С.

Титан имеет две аллотропические модификации и при температуре 882 oС претерпевает полиморфное превращение, a-титан с гексагональной решеткой переходит в b-титан с объемно-центрированной кубической решеткой. Наличие полиморфизма у титана создает предпосылки улучшения свойств титановых сплавов с помощью термической обработки.

Титан имеет низкую теплопроводность. При нормальной температуре обладает высокой коррозионной стойкостью в атмосфере, в воде, в органических и неорганических кислотах (нестоек в плавиковой, крепких серной и азотной кислотах), благодаря тому что на воздухе быстро покрывается защитной пленкой плотных оксидов. При нагреве выше 500 °С становится очень активным элементом. Он либо растворяет почти все соприкасающиеся и ним вещества, либо образует с ними химические соединения.

Титановые сплавы имеют ряд преимуществ перед другими:

– сочетание высокой прочности (σв =800 … 1000 МПа) с хорошей пластичностью (δ=12 … 25 %);

– малая плотность, обеспечивающая высокую удельную прочность;

– хорошая жаропрочность, до 600 – 700 °С;

– высокая коррозионная стойкость в агрессивных средах.

Однородные титановые сплавы, не подверженные старению, используют в криогенных установках до гелиевых температур.

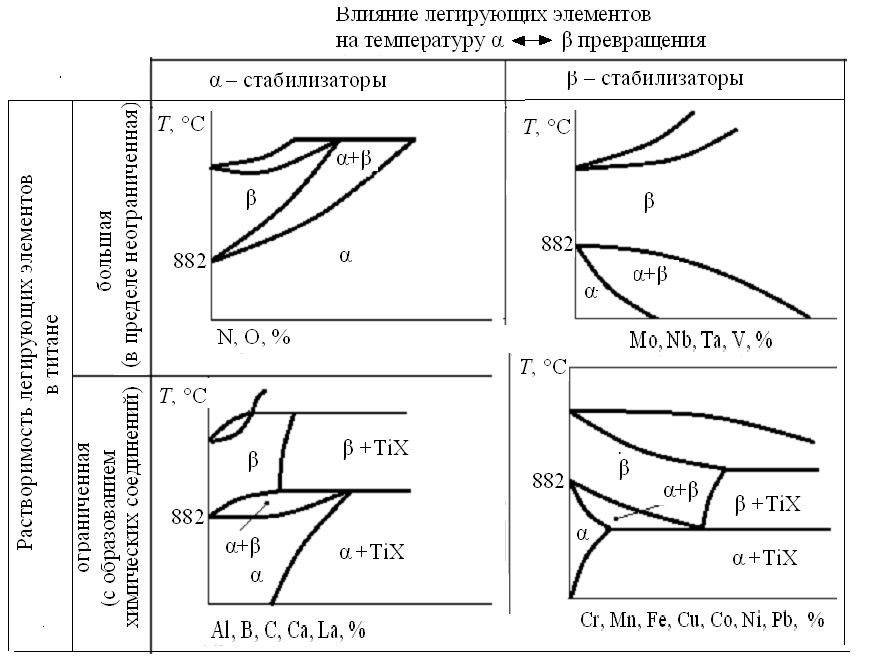

В результате легирования титановых сплавов можно получить нужный комплекс свойств. Легирующие элементы, входящие в состав промышленных титановых сплавов, образуют с титаном твердые растворы замещения и изменяют температуру аллотропического превращения; легирующие элементы влияют на полиморфизм титана (рис. 8.3).

Рис.8.3. Влияние легирующих элементов на полиморфизм титана

Элементы, повышающие температуру превращения, способствуют стабилизации α-твердого раствора и называются α-стабилизаторами: это алюминий, кислород, азот, углерод.

Элементы, понижающие температуру превращения, способствуют стабилизации β-твердого раствора и называются β-стабилизаторами: это – молибден, ванадий, хром, железо.

Кроме α- и b - стабилизаторов различают нейтральные упрочнители: олово, цирконий, гафний.

В соответствии с влиянием легирующих элементов титановые сплавы при нормальной температуре могут иметь структуру aили a +b.

Сплавы на основе титана можно подвергать всем видам термической обработки, химико-термической и термомеханической обработке. Упрочнение титановых сплавов достигается легированием, наклепом, термической обработкой.

Титановые сплавы легируют алюминием, он увеличивает прочность и жаропрочность, уменьшает вредное влияние водорода, увеличивает термическую стабильность. Для повышения износостойкости титановых сплавов их подвергают цементации или азотированию.

Основным недостатком титановых сплавов является плохая обрабатываемость режущим инструментом.

По способу производства деталей различаются деформируемые (ВТ 9, ВТ 18) и литейные (ВТ 21Л, ВТ 31Л) сплавы.

Области применения титановых сплавов: авиация и ракетостроение (корпуса двигателей, баллоны для газов, сопла, диски, детали крепежа); химическая промышленность (компрессоры, клапаны, вентили для агрессивных жидкостей); оборудование для обработки ядерного топлива; морское и речное судостроение (гребные винты, обшивка морских судов, подводных лодок); криогенная техника.

Магний и его сплавы

Магний – очень легкий металл, его плотность – 1,74 г/см3. Температура плавления –650 °С. Магний имеет гексагональную плотноупакованную кристаллическую решетку. Очень активен химически, вплоть до самовозгорания на воздухе. Механические свойства технически чистого магния (Мг1): предел прочности – 120 МПа, относительное удлинение 8 %, модуль упругости – 4500 МПа.

Основными магниевыми сплавами являются сплавы магния с алюминием, цинком, марганцем и реже – с цирконием. Алюминий и цинк улучшают механические свойства, марганец повышает коррозионную стойкость, титан способствует измельчению зерна.

Сплавы делятся на деформируемые и литейные.

Сплавы упрочняются после закалки и искусственного старения. Закалку проводят при значениях температуры от 380 до 420 °С, старение при значениях температуры от 260 до 300 °С в течение 10 – 24 часов. Особенностью является длительная выдержка под закалку – 4 – 24 часа.

Деформируемые магниевые сплавы. Магний плохо деформируется при нормальной температуре. Пластичность сплавов значительно увеличивается при горячей обработке давлением при значении температуры от 360 до 520 °С.

Согласно ГОСТ 14957–76 для изготовления листов, поковок, прутков и полос применяют следующие группы магниевых сплавов на основе различных систем:

– на основе системы Mg−Mn (МА1, МА8, МА8пч и др.);

– на основе системы Mg−Al−Zn (МА2, МА2−1, МА5 и др.);

– на основе системы Mg−Zn (Zr – МА14, МА15 и др.);

– на основе системы Mg-РЗМ (Мn – МА11, МА11, МА12, МА17 и др.);

– легированные литием (МА18, МА21 и др.).

Основную группу составляют сплавы системы Mg−Al−Zn (вторая группа) с добавками марганца. Они имеют различный уровень механических свойств в зависимости от массовой доли алюминия: σв = 260 … 310 МПа, δ = 8 … 12 %.

Самыми легкими конструкционными материалами являются сплавы магния с литием. Их плотность составляет 1300–1500 кг/м3.

Из деформируемых магниевых сплавов изготавливают детали автомашин, самолетов, прядильных и ткацких станков. В большинстве случаев эти сплавы обладают удовлетворительной свариваемостью.

Литейные магниевые сплавы. Для изготовления отливок в промышленности согласно ГОСТ 2856–79 используются следующие группы сплавов на основе магния:

– на основе системы Mg−Al−Zn (МЛ3, МЛ4, МЛ5, МЛ6);

– на основе системы Mg–Zn–Zr (МЛ8, МЛ12, МЛ15);

– легированные (РЗМ – МЛ9, МЛ10, МЛ11, МЛ19).

Сплавы первой и второй группы, кроме МЛ3, относят к числу высокопрочных. Сплавы первой группы предназначены для изготовления высоконагруженных литых деталей; сплавы второй группы – для изготовления отливок, работающих при 200 – 250 ºС и высоких нагрузках, так как они обладают повышенными механическими свойствами и хорошей обрабатываемостью резанием.

Сплавы третьей группы обладают высокой жаропрочностью и хорошей коррозионной стойкостью, предназначены для длительной работы при значениях температуры 250 – 350 ºС и кратковременно при 400 ºС. Имеют хорошие литейные свойства, высокую герметичность, малую склонность к образованию пористости и усадочных трещин. Сплавы с РЗМ применяют для изготовления отливок, работающих под воздействием статических и усталостных нагрузок.

Отливки изготавливают литьем в землю, в кокиль, под давлением. Необходимы меры, предотвращающие загорание сплава при плавке, в процессе литья.

Из литейных сплавов изготавливают детали двигателей, приборов, телевизоров, швейных машин. Магниевые сплавы, благодаря высокой удельной прочности широко используются в самолето- и ракетостроении.

2020-05-11

2020-05-11 138

138