Цветные металлы и сплавы на их основе

Цветные металлы – это техническое название всех металлов и их сплавов, кроме железа и его сплавов. Различают две группы цветных металлов: легкие и тяжелые. К легким металлам относится группа цветных металлов с относительно малой плотностью, включающая алюминий, кремний, магний, бериллий, титан, а также все щелочные металлы. Тяжелыми металлами называют группу цветных металлов с плотностью большей, чем у железа, включающую уран, вольфрам, медь, никель, кобальт, свинец, олово, цинк, кадмий, висмут, сурьму, ртуть и др.

Цветные металлы являются более дорогими и дефицитными по сравнению с черными металлами, однако область их применения в технике непрерывно расширяется. Это сплавы на основе титана, алюминия, магния, меди.

Переход промышленности на сплавы из легких металлов значительно расширяет сырьевую базу. Титан, алюминий, магний можно получать из бедных и сложных по составу руд, отходов производства.

Медь и ее сплавы

Медь имеет гранецентрированную кубическую решетку. Плотность меди 8940 кг/м3, температура плавления Т пл 1083 °С, кипения Т к 2360 °С. Характерным свойством меди является ее высокая электропроводность, поэтому она находит широкое применение в электротехнике. Технически чистая медь маркируется: М00 (99,99 % Cu), М0 (99,95 % Cu), М2, М3 и М4 (99 % Cu).

Механические свойства меди относительно низкие: предел прочности составляет 150 – 200 МПа, относительное удлинение – 15 – 25 %. Поэтому в качестве конструкционного материала медь применяется редко. В чистом виде медь применяют для электротехнических целей (провода, шины, кабель). Более 50 % чистой меди потребляет электротехническая промышленность и энергетика. Повышение механических свойств достигается созданием различных сплавов на основе меди.

Наибольшее распространение получили сплавы меди с цинком, называемые латунями, и сплавы с другими (кроме цинка) элементами (Sn, Si, Al, Be и т. д.), получившие название бронзы, т.е медь является основой важнейших сплавов – латуней и бронз.

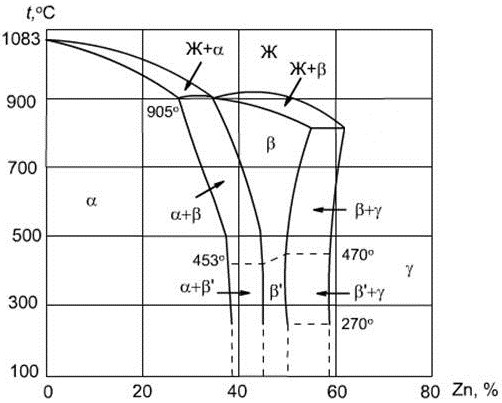

Цинк растворяется в меди до концентрации 39 %, образуя твердый раствор α (соответствующие ему сплавы называют α-латунями). Чем больше в α-латуни цинка, тем выше прочность и пластичность сплава.

Увеличение концентрации Zn сверх 39% приводит к появлению в структуре сплава фаз α-, β-, γ-твердых растворов. Прочность сплавов α + β по мере возрастания массовой доли цинка увеличивается, а пластичность убывает. При массовой доле Zn более 45 % сплав становится однофазным твердым раствором β. Такие сплавы хрупки и практического применения не имеют.

На диаграмме состояния медь – цинк (рис. 8.1) видно, что в зависимости от состава имеются однофазные латуни, состоящие из α-твердого раствора, и двухфазные (α+ β)-латуни. По способу изготовления изделий различают латуни деформируемые и литейные.

На диаграмме состояния медь – цинк (рис. 8.1) видно, что в зависимости от состава имеются однофазные латуни, состоящие из α-твердого раствора, и двухфазные (α+ β)-латуни. По способу изготовления изделий различают латуни деформируемые и литейные.

| Рис.8.1. Диаграмма состояния медь – цинк |

Однофазные α-латуни используются для изготовления деталей деформированием в холодном состоянии. Изготавливают ленты, гильзы патронов, радиаторные трубки, проволоку.

Латуни с повышенной долей цинка дешевле, обладают высокой прочностью, лучше обрабатываются резанием, но имеют пониженные коррозионные свойства. Поэтому, если условия работы изделия не связаны с сильной коррозионной средой, то следует отдавать предпочтение латуням марок Л62, Л68 и ЛС59-1 (для изделий, обладающих высокой теплопроводностью, т.е. различная теплообменная аппаратура), если требования по коррозионной жесткости высокие, то выбирают латуни с повышенной долей меди (Л96 и др.).

Латуни имеют хорошую коррозионную стойкость, которую можно повысить дополнительно присадкой олова. Латунь ЛО70-1 стойка против коррозии в морской воде и называется морской латунью (для паровой и водяной арматуры). Добавка никеля и железа повышает механическую прочность до 550 МПа.

Для изготовления деталей деформированием при температуре выше 500 °С используют (a+b)-латуни. Из двухфазных латуней изготавливают листы, прутки и другие заготовки, из которых последующей механической обработкой изготавливают детали. Обрабатываемость резанием улучшается присадкой в состав латуни свинца, например латунь марки ЛС59-1, которую называют автоматной латунью.

Литейные латуни также маркируются буквой Л. В явной форме указывается массовая доля цинка, и не указывается массовая доля меди (ее определяют по разности). После буквенного обозначения основного легирующего элемента (цинк) и каждого последующего ставится цифра, указывающая его усредненную массовую долю в сплаве. Например: в латуни ЛЦ23А6Ж3Мц2 23 % цинка, 6 % алюминия, 3 % железа, 2 % марганца; в сплаве ЛЦ40МцЗА 40 % Zn, 3% Мn, 1 % Аl, и 56 % Сu. Наилучшей жидкотекучестью обладает латунь марки ЛЦ16К4. К литейным латуням относятся латуни типа ЛС, ЛК, ЛА, ЛАЖ, ЛАЖМц. Литейные латуни не склонны к ликвации, имеют сосредоточенную усадку, отливки получаются с высокой плотностью. Латуни являются хорошим материалом для конструкций, работающих при отрицательных температурах.

Сплавы меди с другими элементами, кроме цинка, называются бронзами. Бронзы подразделяются на деформируемые и литейные.

Принципы маркировки бронз в общем близки к принципам маркировки латуней. Различия состоят в том, что на первом месте в марке пишут не Л, а Бр, кроме того, ни в деформируемых, ни в литейных сплавах не указывают в явной форме массовую долю меди, имея в виду, что она всегда является основой сплава. Например, сплав БрОЦС 4-4-17 – деформируемая бронза, в ней 4 % Sn, 4 % Zn, 17 % Pb, основа сплава – медь; сплав БрО3Ц12С5 – литейная бронза с 3 % олова Sn, 12 % цинка Zn, 5 % свинца Pb, основа сплава – медь.

В промышленности нашли применение оловянные, алюминиевые, берилливые бронзы. Бериллиевые бронзы, например БрБ2, применяют для изготовления ответственных пружин, мембран, пружинящих контактов.

При сплавлении меди с оловом образуются твердые растворы. Эти сплавы очень склонны к ликвации из-за большого температурного интервала кристаллизации. Благодаря ликвации сплавы с массовой долей олова выше 5 % имеют в структуре эвтектоидную составляющую Э (a + δ), состоящую из мягкой и твердой фаз. Такое строение благоприятно для деталей типа подшипников скольжения: мягкая фаза обеспечивает хорошую прирабатываемость, твердые частицы создают износостойкость. Поэтому оловянные бронзы являются хорошими антифрикционными материалами. Оловянные бронзы имеют низкую объемную усадку (около 0,8 %), поэтому используются в художественном литье.

Наличие фосфора обеспечивает хорошую жидкотекучесть. В деформируемых бронзах массовая доля олова не должно

превышать 6 %, для обеспечения необходимой пластичности БрОФ6,5-0,15. В зависимости от состава деформируемые бронзы отличаются высокими механическими, антикоррозионными, антифрикционными и упругими свойствами, и используются в различных отраслях промышленности. Из этих сплавов изготавливают прутки, трубы, ленту, проволоку.

Литейные оловянные бронзы БрО3Ц7С5Н1, БрО4Ц4С17 применяются для изготовления пароводяной арматуры и для отливок антифрикционных деталей типа втулок, венцов червячных колес, вкладышей подшипников. БрО5Ц5С5 (4 – 6 % Sn; 4 – 6 % Zn; 4 – 6 % Pb); БрО10Ф (9 – 11 % Sn; 0,4 – 1,1 % P) и другие обладают хорошими литейными свойствами в сочетании с высокими механическими и эксплуатационными (коррозионными и антифрикционными) свойствами. Практическое значение имеют сплавы с массовой долей до 10 % Sn в производстве арматуры и других изделий, работающих в условиях истирания, повышенного давления воды и водяного пара.

Литейные алюминиевые бронзы, БрАЖ9-4, БрАЖ9-4Л, БрАЖН10-4-4 с массовой долей алюминия до 9,4 % имеют однофазное строение a-твердого раствора. При массовой доле алюминия 9,4 – 15,6 % сплавы системы медь – алюминий двухфазные и состоят из a- и g- фаз.

Оптимальными свойствами обладают алюминиевые бронзы с массовой долей 5 – 8 % алюминия. Увеличение доли алюминия до 10 – 11 % вследствие появления l-фазы ведет к резкому повышению прочности и сильному снижению пластичности. Дополнительное повышение прочности для сплавов с массовой долей алюминия 8 – 9,5 % можно достичь закалкой.

Положительные особенности алюминиевых бронз по сравнению с оловянными:

– меньшая склонность к внутрикристаллической ликвации;

– большая плотность отливок;

– более высокая прочность и жаропрочность;

– меньшая склонность к хладоломкости.

Основные недостатки алюминиевых бронз:

– значительная усадка;

– склонность к образованию столбчатых кристаллов при кристаллизации и росту зерна при нагреве, что охрупчивает сплав;

– сильное газопоглощение жидкого расплава;

– самоотпуск при медленном охлаждении;

– недостаточная коррозионная стойкость в перегретом паре.

Для устранения этих недостатков сплавы дополнительно легируют марганцем, железом, никелем, свинцом.

Из алюминиевых бронз изготавливают относительно мелкие, но высокоответственные детали типа шестерен, втулок, флан-цев литьем и обработкой давлением. Из бронзы БрА5 штамповкой изготавливают медали и мелкую разменную монету.

Кремнистые бронзы БрКМц3-1, БрК4 применяют как заменители оловянных бронз. Они немагнитны, морозостойки, превосходят оловянные бронзы по коррозионной стойкости и механическим свойствам, имеют высокие упругие свойства. Сплавы хорошо свариваются и подвергаются пайке. Благодаря высокой устойчивости к щелочным средам и сухим газам из них производят сточные трубы, газо- и дымопроводы.

Свинцовые бронзы БрС30 используют как высококачественный антифрикционный материал. По сравнению с оловянными бронзами имеют более низкие механические и технологические свойства.

Бериллиевые бронзы БрБ2 являются высококачественным пружинным материалом. Растворимость бериллия в меди с понижением температуры значительно уменьшается. Это явление используют в получении высоких упругих и прочностных свойств изделий методом дисперсионного твердения. Готовые изделия из бериллиевых бронз подвергают закалке при значении от температуры 800 °С, благодаря чему фиксируется при комнатной температуре пересыщенный твердый раствор бериллия в меди. Затем проводят при значении температуры 300 – 350 °С искусственное старение. При этом происходит выделение дисперсных частиц, возрастают прочность и упругость. После старения предел прочности достигает 1100 – 1200 МПа.

2020-05-11

2020-05-11 231

231