«ПРОЕКТИРОВАНИЕ ФОРМОВАННОЙ ПОДОШВЫ»

Цель работы: Ознакомиться с методикой проектирования формованных подошв.

Пособия и инструменты: Справочник обувщика, чертежи подошв, образцы подошв, толщиномер, линейка, транспортир, циркуль, лекала, калькулятор с тригонометрическими функциями.

1. Общие положения

Формованные подошвы изготовляют из резиновых смесей, термоэластопластов (ТЭП), поливинилхлорида (ПВХ), пенополиуретанов (ППУ) и др. Подошвы подразделяются на монолитные с каблуком; полумонолитные без каблука; профилированные и плоские. Подошвы могут иметь рисунки на ходовой поверхности, урезе, каблуке.

2. Расчет припусков на толщину пакета материалов заготовки

При проектировании формованной подошвы необходимо обеспечить соответствие ее внутреннего контура затянутому следу обуви. На практике, с этой целью в качестве исходных данных часто используют данные обмера ребра следа заготовки, затянутой на колодке. При этом используется методика обмера, рассмотренная в Лабораторной работе №2 на примере обувной колодки. В тоже время, внутренний контур подошвы может быть спроектирован по кривой ребра следа колодки. В этом случае необходимо определить значения припусков, учитывающих толщину деталей заготовки и их деформацию в процессе затяжки на колодке.

В соответствии с полученным от преподавателя заданием необходимо определить перечень деталей, попадающих в затяжную кромку, и установить вид и толщину материала, из которого они изготовлены. Полученные данные заносятся в таблицу 3.1. Ниже дан пример заполнения таблицы с указанием наименования деталей, попадающих в затяжную кромку, и толщин некоторых часто встречаемых материалов.

Таблица 3.1 Толщины деталей заготовки, попадающих в затяжную кромку

| № п\п | Наименование деталей | Материал | Толщина, мм |

| 1 | 2 | 3 | 4 |

| 1. | Союзка с язычком цельнокроенная | кожа хромового метода дубления (выросток) | 1,0 – 1,5 |

| 2. | Берцы | кожа хромового метода дубления (выросток) | 0,5 – 1,5 |

| 3. | Подкладка под берцы | кожа подкладочная | 0,6 – 1,2 |

| 4. | Подкладка под союзку | тик-саржа | 0,45 – 0,5 |

| 5. | Межподкладка | бязь | 0,4 - 0,45 |

| 6. | Задник (3-х слойный) | гранитоль | 2,7 ± 0,3 |

| 7. | Подносок (2-х слойный) | гранитоль | 1,8 ± 0,2 |

| 8. | Стелька основная | кожа термоустойчивая | 2,5 |

Для заданной заготовки толщины деталей измеряются с помощью толщиномера и заносятся в таблицу. Толщины деталей верха и стельки могут быть также заданы в зависимости от назначения, вида и группы обуви в соответствии с требованиями ГОСТ.

Важное значение при расчете припусков имеет правильное определение мест перепада толщин материала (в месте расположения подноска, задника и т.д.) Ориентировочно жесткий задник заканчивается на участке (0,42-0,5)Д, а жесткий подносок – в сечении 0,8Д.

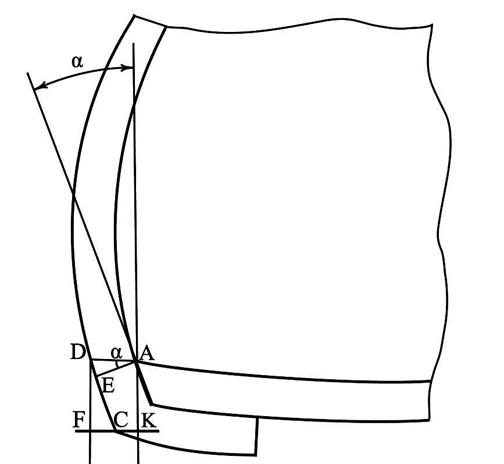

При определении значений припусков по вертикали Пв и горизонтали Пг необходимо учитывать форму боковой поверхности колодки. На рис. 3.1 изображено сечение обувной заготовки, затянутой на колодке.

Рассмотрим представленные на рисунке точки:

А – ребро следа колодки;

С – ребро следа заготовки, затянутой на колодке;

| АК | – припуск по вертикали (Пв);

| СК | – припуск по горизонтали (Пг).

Рис.3.1. Сечение заготовки, затянутой на колодке

Как видно из рисунка:

Пв = | АК | = tст + Σtверх * Ку;

Пг = | СК | = | АД | - | СF | = | АЕ |/ cos α– | FД | * tg α =

= Σtверх * Ку * (1/ cos α) – (Σtверх* Ку + tст) * tg α)

После преобразований, в окончательном варианте получаем:

Припуск по вертикали Пв = tст + Σtверх * Ку; (12)

Припуск по горизонтали Пг = Σtверх* Ку * (1- sin α)/ cos α – tст * tg α, (13)

где: tст – толщина стельки;

Σtверх – суммарная толщина пакета материалов верха;

α – угол между касательной к боковой поверхности колодки и вертикалью, выставленной в точке ребра следа;

Ку – коэффициент упрессовывания, учитывающий уменьшение толщины деталей верха в результате затяжки заготовки обуви и формования ее ребра.

Значения угла α в точках ребра следа колодки определяются с помощью транспортира на ранее построенных контурах продольно-осевого и поперечно-вертикальных сечений. Для случая, рассмотренного на рис.3.1. (касательная отклонена от вертикали во внешнюю сторону), α имеет знак плюс.

По данным ЦНИИКП, коэффициент Ку для носочной и пучковой частей равен 0,6, геленочной части – 0,5, пяточной – 0,7 [3].

Так как по следу толщина пакета верха обуви изменяется, то величины припусков определяются в сечениях 0,18Д; 0,4Д; 0,68Д и 0,8Д, если в задании, данном преподавателем, не предусмотрено иное.

Найденные значения припусков заносятся в таблицу 3.2.

Таблица 3.2. Значения припусков по вертикали и горизонтали

| Продольно-осевое сечение | ||||

| № п/п | Припуск по вертикали Пв, мм | Припуск по горизонтали Пг, мм | ||

| В пятке | В носке | В пятке | В носке | |

| 1 | ||||

| Поперечно-вертикальные сечения | ||||

| № п/п | Сечение | Припуск по вертикали Пв, мм | Припуск по горизонтали Пг, мм | |

| Внутренняя сторона | Наружняя сторона | |||

| 2 | ||||

| … | … | … | … | … |

3. Проектирование внутреннего контура подошвы

В качестве исходных данных при проектировании внутреннего контура подошвы выступают фронтальная и горизонтальная проекции кривой ребра следа колодки.

В точках горизонтальной проекции кривой ребра следа колодки, соответствующих сечениям, в которых определялись значения припусков, выставляются нормали, на которых откладываются найденные значения припусков по горизонтали Пг. При положительном значении припуска Пг он откладывается во внешнюю сторону от исходного контура, при отрицательном – во внутреннюю.

При построении фронтальной проекции внутреннего контура подошвы значения припусков Пв по вертикали откладываются вниз в заданных точках проекции ребра следа колодки. В носке и пятке также откладываются значения Пг.

Полученные точки плавно соединяют по лекалу и получают фронтальную и горизонтальную проекции внутреннего контура подошвы.

С учетом принятой методики проектирования формованных подошв кривая внутреннего контура подошвы на фронтальной проекции переориентируется в систему координат, продольная ось которой проходит через наиболее выступающую точку в пяточной части контура параллельно плоскости опоры. С этой целью контур вписывается в прямоугольную систему координат так, чтобы наиболее выступающая точка в пучковой части касалась горизонтальной оси, параллельной плоскости опоры, а точка начала следа в пяточной части была удалена от данной оси на высоту приподнятости пятки.

Для формованных монолитных подошв малой толщины, а также полумонолитных и плоских подошв носочный участок внутреннего контура подошвы часто корректируют, выполняя его от пучков спрямленным, параллельным плоскости основания. Также, для фасонов подошв несложной формы допускается усреднение фронтальной проекции внутреннего контура в геленочной части. Названные корректировки вызваны технологическими соображениями, поскольку в результате значительно облегчается процесс проектирования и изготовления поверхности разъема верхней и нижней плит пресс-формы. Возможность корректировки обусловлена малой жесткостью материала подошвы, позволяющей ей принимать форму следа колодки при прикреплении к следу затянутой обуви. Исключение составляют подошвы повышенной толщины (типа «платформа») и изготавливаемые из пенополиуретанов, отличающихся повышенной ломкостью, для которых подобные корректировки являются недопустимыми.

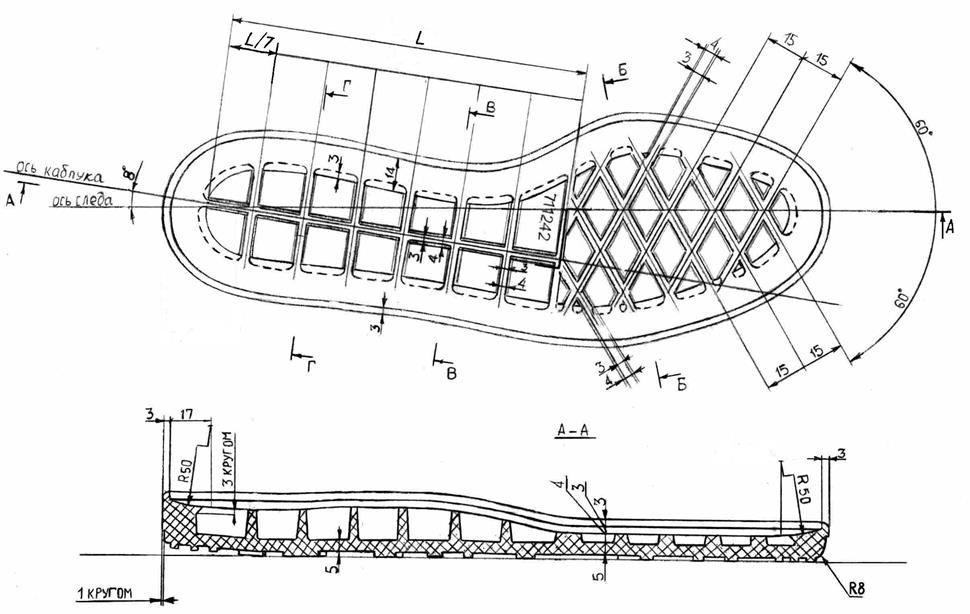

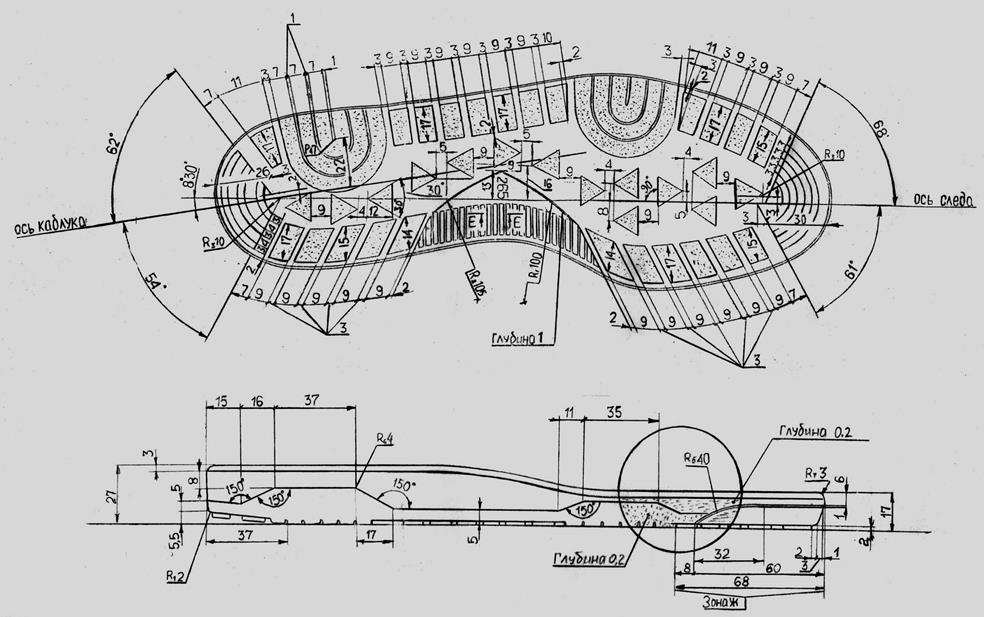

4. Проектирование неходовой стороны подошвы

Неходовую сторону подошвы строят по ее внутреннему контуру. На горизонтальной проекции от внутреннего контура во внешнюю сторону откладывают ширину декоративного ранта (бортика подошвы). Ширина декоративного ранта на разных участках может быть различной (1-7,5 мм) и зависит от его оформления. Ширина бортика подошвы зависит от материала и в среднем составляет 2-3 мм. Во внутреннюю сторону откладывается ширина полки приклея, зависящая от ширины затяжной кромки. Среднее значение ширины полки приклея составляет 12 мм. Полученный контур ограничивает «простилку» подошвы, которая в зависимости от толщины и назначения подошвы может быть выполнена плоской или в виде решетки с перегородками, образующими полости для облегчения подошвы. Решетка также обеспечивает амортизацию ударных нагрузок при ходьбе, способствует более равномерному распределению давления по следу. В зимней обуви полости облегчения подошвы образуют «воздушные карманы», снижающие теплопроводность подошвы и улучшающие таким образом теплозащитные свойства обуви. Конструкция решетки должна быть такой, чтобы изгибная жесткость подошвы в пучковой части была минимальной, а в пяточно-геленочной части - максимальной. Из этих соображений, до пучков (сечение 0,55Д) решетка строится симметричной оси симметрии пятки, а в носочно-пучковой части – перпендикулярно или под углом, близким к 90º, к продольной оси подошвы. Наиболее распространенные варианты оформления решетки представлены на рис. 3.2 и 4.1. Ось симметрии пятки (ось каблука) проходит через середину сечения 0,18Д параллельно касательной к наружной стороне внутреннего контура подошвы. Угол между осью колодки по ГОСТ и осью симметрии пятки составляет в колодках для взрослой обуви 7-8º. Примерный размер ячейки решетки составляет 10 x 10 мм. Толщина перегородок в верхней части составляет от 2,5 до 4 мм. В пяточно-геленочной части перегородки, как правило, шире, чем в носочно-пучковой части. Перегородки выполняются с уклоном к основанию 3-5º, расширяясь к низу в среднем на 1 мм с тем, чтобы избежать разрыва перегородок при выемке готовой подошвы из пресс-формы. Высота перегородок определяется участком подошвы, ее фасоном и высотой приподнятости пятки. Расстояние от фронта каблука до полостей ячеек в среднем составляет 7 мм. Толщина стенки каблука задается в зависимости от рода обуви и материала подошвы и составляет не менее 6 мм. Окончательная толщина стенки каблука определяется с учетом требуемой ширины полки приклея. Учитывая, что суммарная ширина полки приклея и бортика подошвы превышает необходимую толщину стенки каблука, пустоты часто задаются с поднутрением (см. рис. 3.2, 3.4.). Дополнительное преимущество проектирования консольно выступающей полки приклея связано с тем, что таким образом удается избежать жесткого ребра по границе полости облегчения. Из этих соображений поднутрение может выполняться по всему контуру простилки.

В полиуретановых подошвах выполнение решетки с остроугольными переходами недопустимо, поскольку они являются местами концентрации напряжений, вызывающих излом подошвы. Из тех же соображений на ходовой поверхности не делаются поперечные желобки; недопустима глубокая нарезка (имитация швов) и т.п. Для облегчения таких подошв выполняются цилиндрические или конические отверстия, максимальная

Рис 3.2. Горизонтальная проекция неходовой стороны подошвы и продольное сечение подошвы

глубина которых составляет 2/3 толщины подошвы. Диаметр отверстий 8-15 мм.

5. Проектирование ходовой стороны подошвы

Внешний контур подошвы берется с горизонтальной проекции неходовой стороны подошвы. С учетом наклона и формы уреза подошвы строится контур ходовой стороны подошвы. При наличии каблука линия его фронта проводится перпендикулярно оси симметрии пятки (оси каблука). Длина каблука, в среднем, составляет ¼ от длины подошвы (линия фронта каблука примерно соответствует сечению 0,3Д на колодке). По заданию преподавателя может выполняться рисунок ходовой поверхности, намечаться место для реквизитов (Рис. 3.3.). Рисунок разрабатывают с учетом технологических, эксплуатационных и эстетических требований.

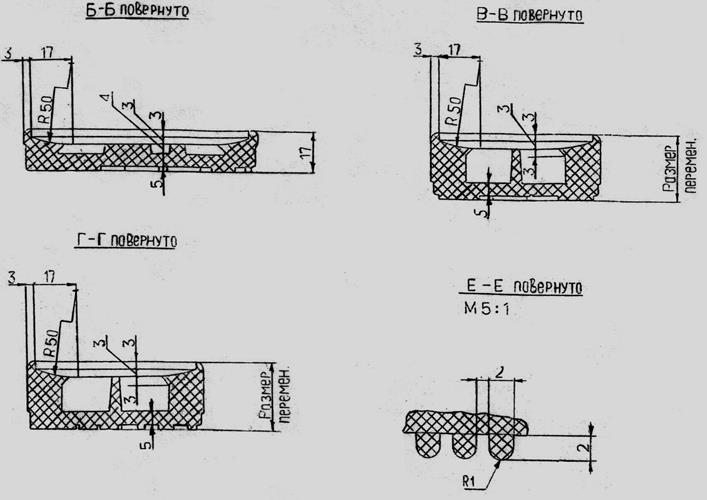

6. Проектирование сечений и разрезов подошвы

В качестве исходных данных при проектировании продольного сечения подошвы (Рис.3.2.) выступает фронтальная проекция кривой внутреннего контура подошвы. От самой нижней точки контура вниз откладывается толщина подошвы, зависящая от фасона, вида материала, метода крепления, а также от рода и вида обуви (Таблица 3.3.) [3].

Толщина набоечной части каблука должна быть не менее 10 мм. Для повышения срока службы каблука допускается дно полости облегчения делать скошенным.

Контур бокового и ходового участка продольно-осевого сечения подошвы строится в соответствии с построенными ранее горизонтальными проекциями неходовой и ходовой сторон и задуманным фасоном подошвы. Полка приклея для лучшего соответствия следу затянутой обуви выполняется плавно скругленной по радиусу. Наиболее часто используемое значение радиуса – 50 мм. Перепад по высоте от внутреннего контура подошвы до границы полки приклея в зависимости от размера обуви составляет от 2 до 3 мм. На продольно-осевом сечении показываются полости, образуемые решеткой. Для лучшего отражения внутреннего устройства подошвы применяют сложные разрезы по ломаной линии (см. рис. 3.2.).

Таблица 3.3 Толщины формованной подошвы, мм, не менее

| Материал подошвы | Метод крепления низа | Обувь | ||

| мужская, мальчико-вая | женская | девичья, школьная | ||

| 1 | 2 | 3 | 4 | 5 |

| Резина «Стиронип», «Транспарент», «Кожволон» | Клеевой, строчечно-клеевой, горячей вулка-низации, строчечно-горячей вулканизации | 3,7-4,2 | 3,1-3,6 | 3,1-3,6 |

| Непористая резина | Винтовой, гвоздевой | 5-5,5 | 5-5,5 | 5-5,5 |

| То же | Клеевой, строчечно-клеевой, горячей вулканизации, строчечно-горячей вулканизации | 3,9-4,4 | 3,9-4,4 | 3,9-4,4 |

| Пористая резина | Бортовой, горячей вулканизации, строчечно-горячей вулканизации | 4,5 | 4,5 | 4,5 |

| Термоэласто-пласты, ПВХ, полиуретан | Литьевой, строчечно-литьевой, клеевой | 4 | 4 | 4 |

| Резина «Вулканит» | Клеевой, рантоклеевой | 4 | 3,5 | - |

Помимо продольно-осевого сечения подошвы строятся 2-3 поперечных сечения, например: 0,18Д; 0,4Д; 0,68Д (Рис.3.4.). Как правило, для подошвы берутся те же сечения, что были выбраны при обмере колодки в Лабораторной работе №2. При этом в качестве исходных данных выступают ранее построенные горизонтальные проекции неходовой и ходовой сторон подошвы, продольное сечение подошвы, а также контуры соответствующих сечений колодки.

Рис. 3.3. Горизонтальная проекция ходовой стороны и фронтальная проекция подошвы

Рис.3.4. Поперечные сечения подошвы

Рис.3.4. Поперечные сечения подошвы

2020-05-12

2020-05-12 507

507