Лабораторная работа № 2

ПОДГОТОВКА ПОРОШКОВЫХ И ГРАНУЛИРОВАННЫХ МАТЕРИАЛОВ ДЛЯ НАПЫЛЕНИЯ ПОКРЫТИЙ

Цель работы: освоить практические навыки подготовки порошковых и гранулированных материалов к нанесению покрытий.

Общие сведения

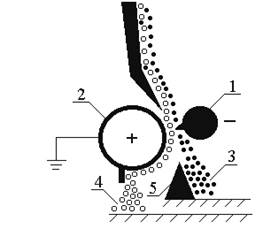

Электрическая и магнитная сепарация порошков. Электрические сепараторы применяют для разделения порошков, отличающихся электрическими свойствами. По характеру создаваемого в сепараторах электрического поля их разделяют на следующие группы: электростатические, коронные и коронно-электростатические. В сепараторах каждой частице сообщаются отрицательные или положительные заряды. Чем больше различаются заряды частиц, тем больше отличаются траектории их движения. Коронные электрические сепараторы состоят из коронирующих, заряженных отрицательно, и осадительных, заряженных положительно, электродов (рис. 2.1). Коронирующие электроды обычно выполняют из тонких туго натянутых проволок, а осадительные – в виде барабанов, плоскостей, бесконечных лент. Металлические частицы порошков, попадая на коронирующий электрод, приобретают отрицательный заряд и под действием электростатических сил притяжения движутся в сторону осадительного электрода, заряженного положительно. Неметаллические частицы не взаимодействуют с электрическим полем, действующим между коронирующим и осадительным электродами, и ссыпаются в отдельную емкость.

Рис. 2.1. Схема работы коронного электрического сепаратора:

1 – коронирующий электрод; 2 – осадительный электрод;

3 – неметаллические частицы-диэлектрики; 4 – металлические частицы

В коронно - электростатических сепараторах между вращающимися цилиндрическим осадительным электродом, проволочным коронирующим и трубчатым отклоняющим электродами, расположенными параллельно друг другу, создаются два электрических поля – поле коронного разряда и электростатическое поле.

Магнитные сепараторы применяют для разделения порошков, отличающихся магнитными свойствами. В однобарабанных магнитных сепараторах промышленного исполнения оболочка барабана вращается по ходу движения сепарируемого материала вокруг неподвижной разомкнутой магнитной системы с 20 - 25 полюсами чередующейся полярности (бегущее магнитное поле) (рис. 2.2). Процесс сепарации регулируется центробежными силами и частотой вращения магнитного поля. Магнитный барабан представляет собой тонкостенный цилиндрический корпус, изготовленный из немагнитной стали. Внутри корпуса закрепляется магнитная система, состоящая из нескольких (обычно 3 - 5) одинаковых блоков магнитов.

Рис. 2.2. Схема работы магнитного сепаратора: 1 – лента;

2 – магнитная система; 3 – вращающийся цилиндр;

4 – магнитный порошок; 5 – немагнитный порошок

Размагничивание порошков. Существует два основных подхода к размагничиванию металлов и сплавов на их основе – термический и электромагнитный. В первом случае остаточную намагниченность устраняют нагревом ферромагнитных материалов до точки Кюри и их кратковременной выдержкой при этой температуре. Основными недостатками термических методов размагничивания являются изменение структуры материалов и значительные дополнительные затраты электроэнергии. Размагничивание при более низких температурах не всегда эффективно, и сопровождается заметным увеличением времени выдержки порошков в печи. Так, например, выдержка при 473, 673 и 923К в течение 1ч снижает величину остаточной магнитной индукции порошков из высокоуглеродистых сталей соответственно в 1,56; 3,2 и 45 раз. Высокотемпературную обработку порошков можно проводить только в инертной или защитной атмосфере. В противном случае происходит их интенсивное окисление.

Более экономичными являются электромагнитные методы размагничивания (рис. 2.3). При минимальных затратах электроэнергии они позволяют снизить остаточную намагниченность железо - углеродистых сплавов практически до нуля. Среди электромагнитных методов размагничивания наибольшее распространение получили два способа, основанных на использовании одного и того же физического принципа – разрушении ориентированной доменной структуры магнитных материалов: 1) размагничивание неподвижных объектов, помещенных в электрический контур с переменным током, амплитуда которого медленно убывает от максимального значения до нуля (рис. 2.3, а); 2) размагничивание объектов, движущихся относительно контура с переменным током постоянной амплитуды частотой 20 - 50 Гц (рис. 2.3, б).

а

б

Рис. 2.3. Схемы размагничивания порошков и осциллограммы питающего

напряжения: 1 – емкость с намагниченным порошком;

2 – контур переменного тока

Получение порошков измельчением. Под измельчением понимают уменьшение начального размера частиц материала путем их разрушения под действием внешних усилий, преодолевающих внутренние силы сцепления. Измельчение может быть как самостоятельным способом получения порошков, так и дополнительной операцией при других способах их изготовления.

Для грубого измельчения применяют щековые, валковые и конусные дробилки, а также бегуны. Продукт грубого дробления имеет размер частиц 1 - 10 мм и является исходным материалом для тонкого измельчения, обеспечивающего производство высокодисперсных металлических порошков. Окончательный (тонкий) размол порошков осуществляют в шаровых вращающихся, вибрационных, планетарных центробежных, вихревых и молотковых мельницах, а также в конусных инерционных дробилках.

Шаровые вращающиеся мельницы (ШМ) являются простейшими аппаратами для тонкого измельчения порошков и широко применяются в порошковой металлургии. Они представляют собой металлический барабан, внутри которого находятся размольные тела – шары, изготавливаемые из твердых сплавов, белых чугунов и легированных сталей твердостью 60 - 62 HRC. Отношение массы шаров к массе измельчаемого материала составляет 3:1 - 5:1; коэффициент объемного заполнения барабана шаровой мельницы шарами и измельчаемым материалом – 0,3 - 0,4. При вращении барабана ШМ можно выделить несколько характерных режимов движения шаров: скольжение, перекатывание, свободное падение, вихревое движение. В режиме скольжения перемещения шаров практически отсутствуют, а частицы порошка измельчаются, проходя между поверхностью барабана и массой шаров. В режиме перекатывания шары поднимаются вместе с вращающейся стенкой барабана мельницы и скатываются по наклонной поверхности. Частицы порошка измельчаются при трении шаров между собой во время скатывания. С увеличением скорости вращения барабана ШМ при неизменной величине его загрузки шары поднимаются на некоторую высоту вместе со стенкой барабана и падают. Измельчение порошков в данном случае происходит вследствие ударного воздействия шаров на частицы. При некоторой критической скорости вращения барабана ШМ наступает вихревой режим движения мелющих тел, при котором шары и измельчаемый материал под действием центробежных сил остаются прижатыми к стенке барабана и не совершают падения; порошок при этом не измельчается. Критическая частота вращения барабана ШМ определяется по формуле:

, (2.1)

, (2.1)

где nкр – критическая частота вращения, об/мин;

DB - внутренний диаметр барабана мельницы, м.

Измельчение порошков до средней крупности (40 - 150 мкм) осуществляется при частоте вращения барабана ШМ (0,6 - 0,85)nкр. Такая частота соответствует режиму свободного падения шаров. Порошок при этом измельчается вследствие ударного воздействия шаров на частицы и истирания частиц при их прохождении между трущимися шарами. Минимальный и максимальный размеры шаров (мм) при ударно-истирающей схеме нагружения измельчаемого материала определяются из соотношений:

;

;  , (2.2)

, (2.2)

где Dmax - максимальный размер частиц измельчаемого материала, мм;

sВ - временное сопротивление измельчаемого материала при сжатии, МПа;

Е - модуль упругости измельчаемого материала, МПа;

rш - плотность материала шаров, г/см3;

DВ - внутренний диаметр барабана мельницы, мм.

Приготовление порошковых смесей. Смешивание порошков осуществляют в специальных смесительных устройствах. Наиболее важной задачей смешивания является обеспечение однородности смеси, так как от этого во многом зависят конечные свойства покрытий. Смесь порошков является однородной, если произвольно взятая проба имеет химический состав, отвечающий заданному химическому составу. Обычно исследованию на однородность подвергают несколько проб, взятых из одной порошковой смеси. Наиболее распространенным является механическое смешивание порошков в шаровых мельницах. Оптимальная частота вращения барабана шаровой мельницы при смешивании порошков составляет 20 - 30 % от критической частоты, оптимальное соотношение массы шаров и порошков – 1:1. Смешивание в ШМ сопровождается одновременным измельчением исходных компонентов. В тех случаях, когда измельчение при смешивании нежелательно, используют смесители специальной конструкции: барабанные, в том числе со смещенной осью (“пьяные бочки”), шнековые и лопастные, центробежные, планетарные и конусные. Производительность двухконусных смесителей рабочей емкостью 200 - 500л составляет 50 - 350 кг/ч при длительности перемешивания 1 - 2ч. Лопастные и шнековые смесители наиболее часто используются для приготовления пастообразных смесей и при увлажнении порошков.

В центробежных смесителях порошки постепенно перемещаются сверху вниз из одной вращающейся чаши в другую. В планетарных двухшнековых смесителях два шнека обеспечивают сложное движение частиц шихты и высокое качество смешивания. В планетарно-центробежных смесителях барабан с шихтой совершает вращение в трех измерениях, создавая вихревое движение находящихся в нем компонентов. Сложное движение барабана приводит к чередованию ускорения и замедления частиц порошков, что способствует быстрому и качественному перемешиванию разнородных компонентов. Длительность перемешивания 300 - 500 кг шихты составляет 5 - 10 мин.

В общем случае равномерное распределение частиц порошков в объеме смеси достигается тем легче и быстрее, чем ближе плотности смешиваемых компонентов. При значительной разнице в плотностях порошков наступает явление своеобразной сегрегации – расслоения компонентов. Расслоение компонентов по плотностям может наступить и при длительном хранении приготовленной смеси.

Оборудование, инструмент, материалы

Муфельная печь с терморегулятором, обеспечивающим изменение температуры в пределах 293 - 473К; весы аналитические с погрешностью измерения 0,01г; комплект вибросит (мод. 029); лабораторная установка для размагничивания порошков; микроскоп измерительный МБС-9; шаровая мельница с комплектом дробильных шаров, чугунная стружка СЧ-21; партии порошков металлов и сплавов; установка для определения текучести порошков, секундомер; стеклянные пластинки.

Задание:

1. Ознакомиться с основными операциями подготовки порошковых и гранулированных материалов для нанесения покрытий.

2. Изучить технологию сушки порошков.

3. Изучить технологию магнитной сепарации порошков, освоить навыки ее выполнения.

4. Изучить технологию приготовления механических смесей порошков и освоить практические навыки ее выполнения.

5. Изучить конструкцию шаровой мельницы и произвести измельчение партии порошков, определить изменение дисперсного состава порошков.

2020-05-12

2020-05-12 171

171