Практического занятия № 5

По дисциплине ОП.06: «Процессы формообразования и инструменты».

Тема: «Определение элементов режимов резания»

Таганрог

2014 год

Практическая работа № 5

1.Тема: Определение элементов режимов резания.

2.Общая цель занятия: научиться определять элементы режимов резания.

3. Конкретные задачи занятия.

3.1.Перечень необходимых знаний студентов.

Должны знать:

- понятия: глубина резания, подача, скорость резания, основное (машинное) время;

- методику расчета основного времени.

Должны уметь:

- определять режимы резания по формулам.

4.Методические указания по подготовке к занятию.

4.1.Список литературы.

1. Аршинов В.А., Алексеев Г.А. «Резание металлов и режущий инструмент», М., Машиностроение, 1975 г.

2. Гоцеридзе Р.М. Процессы формообразования и инструменты – М. ACADEMA 2012 г.

3. Нефедов Н.А., Осипов К.С. «Сборник задач и примеров расчета по резанию металлов». 1978 г.

4. Общемашиностроительные нормативы режимов резания. Часть 1. М.: Машиностроение, 1985 г.

4.2.Вопросы для повторения.

1.Элементы резания при точении.

2.Расчетная длина обработки.

3.Производительность резца.

4.Пути повышения производительности труда.

5.Методика назначения режимов резания.

6.Влияние различных факторов на режимы резания.

5.Контроль и коррекция знаний студентов.

6.Методические указания к выполнению работы.

|

6.1.1. Анализ исходных данных. Характер обработки, материал обрабатываемой заготовки по заданному преподавателем чертежу детали.

6.1.2. Определение режимов резания.

Элементы режима резания устанавливаются в следующем порядке:

а) глубина резания t, (мм) определяется по формуле:

t=(Дэ-Д)/2,где

Дэ - диаметр заготовки,

Д - диаметр детали

б) определяем подачу по таблице 1-3 (ДЛ 4)

в)

Назначить основные элементы режима резания — это значит определить глубину резания, подачу и скорость резания (число оборотов); при этом оптимальными из них будут те, которые обеспечивают на данном станке наивысшую производительность и экономичность (наименьшую себестоимость) процесса обработки.

Такой порядок назначения элементов режима резания, когда сначала выбирается максимально возможная и целесообразная глубина резания t, затем максимально возможная подача s, а потом уже подсчитывается (с учетом оптимальной стойкости и других конкретных условии обработки) скорость резания v, объясняется тем, что для обычных резцов (φ1> 0 при t > s) на температуру резания, а, следовательно, на износ и стойкость резца наименьшее влияние оказывает глубина резания, большее — подача и еще большее — скорость резания.

Для назначения элементов режима резания необходимо знать материал заготовки и его физико-механические свойства; размеры заготовки; размеры детали и технические условия на ее обработанные поверхности, материал и геометрические элементы режущей части инструмента, его размеры, максимально допустимый износ и стойкость; кинематические и динамические данные станка, на котором будут обрабатывать данную заготовку.

методика назначения элементов режима резания

Глубина резания. Она определяется в основном величиной припуска на обработку. Под припуском подразумевается слой металла, который необходимо срезать с заготовки для того, чтобы получить из нее готовую деталь. Если, например, после токарной обработки необходимо получить валик диаметром 100 мм, а заготовка имеет диаметр 104 мм, то величина припуска (на сторону)

Чем ближе заготовка по форме и размерам к готовой детали, т. е. чем меньше припуск на обработку, тем меньше металла при резании будет переведено в стружку, тем меньше будет затрачено времени на обработку, тем выше будет производительность труда и экономичность машины, в которую входит данная деталь.

|

Припуск на обработку выгодно удалять за один проход, что и делается при черновой (грубой) обработке; в этом случае глубина резания t равна припуску h. При срезании повышенных припусков или при работе на маломощных станках припуск иногда приходится разбивать на части, делая уже не один проход, а больше.

Припуск на обработку выгодно удалять за один проход, что и делается при черновой (грубой) обработке; в этом случае глубина резания t равна припуску h. При срезании повышенных припусков или при работе на маломощных станках припуск иногда приходится разбивать на части, делая уже не один проход, а больше. При получистовой обработке глубина резания назначается в пределах 0,5—2 мм, а при чистовой - в пределах 0,1—0,4 мм; если припуск больше указанных величин, то эти величины глубины резания относятся ко второму (окончательному) проходу.

Подача. В целях уменьшения машинного времени, т. е. повышения производительности труда, целесообразно работать с максимально возможной подачей с учетом всех факторов, влияющих на ее величину.

При грубой обработке, когда к качеству обработанной поверхности не предъявляются высокие требования, но силы, действующие в процессе резания, могут быть значительными, максимальную величину подачи могут ограничивать прочность и жесткость режущего инструмента (державки, пластинки), жесткость заготовки, прочность деталей механизма подачи и деталей механизма главного движения станка.

В практике подача обычно назначается из таблиц справочников по режимам резания, составленных на основе опыта работы машиностроительных заводов. Так, при черновом наружном точении чугуна обычным (φ1 > 0) резцом с пластинкой твердого сплава (сечение державки 20x32 мм, диаметр заготовки 100 мм, глубина резания до 5 мм) рекомендуемая подача smax =1,2 мм/об.

При получистовой и чистовой обработке, т.е. когда к качеству обработанной поверхности предъявляются повышенные требования, максимальную величину подачи ограничивает требуемая чистота обработанной поверхности, так как чем больше подача, тем более шероховата обработанная поверхность. Величина подачи и в этом случае назначается из таблиц справочников, и, например, при обработке чугуна при требуемой чистовой обработке резцом с r = 1 мм, φ=45°, φ1 ≥5º— smax = 0,25 мм/об.

После выбора величины подачи из справочников она корректируется по кинематическим данным станка, на котором будет вестись обработка (берется ближайшая меньшая).

Скорость резания. Скорость резания определяется по приведенным выше формулам:

м/мин

м/мин

(после определения глубины резания и подачи при назначенной стойкости).

Число оборотов шпинделя. Число оборотов шпинделя станка (заготовки) подсчитывается по найденной скорости резания:

|

и корректируется по станку (берется ближайшее меньшее или большее, если оно не превышает 5%), т. е. находится действительное число оборотов пд, с которым будет вестись обработка; по нему подсчитывается действительная скорость резания.

Проверка выбранных элементов режима резания. Проверке подвергается подача (по лимитирующим параметрам) и скорость резания (по достаточности мощности электродвигателя станка).

Проверка подачи. При черновой обработке назначенная подача обязательно проверяется по прочности деталей механизма подачи станка, а в отдельных случаях (при нежестких и тяжелых условиях резания) — по прочности и жесткости инструмента, жесткости заготовки и прочности детален механизма главного движения, станка.

По прочности деталей механизма подачи станка назначенная подача проверяется исходя из следующего. Осевая сила Рх при данной подаче (и других конкретных условиях резания) должна быть меньше или, в крайнем случае, равна наибольшей силе, допускаемой прочностью механизма подачи станка Рст, т. е. Рх≤ Рст (значение Рст приводится в паспорте станка). В случае если Рх > Рст необходимо уменьшить величину подачи.

По прочности державки резца назначенная подача проверяется путем сравнения сил Рz и Р'z (Р'z — максимальная нагрузка, допускаемая прочностью державки в опасном сечении). Прочность державки будет достаточна, если Рz ≤ Р'z;

если же окажется, что Рz > Р'z, то необходимо также уменьшить величину назначенной подачи.

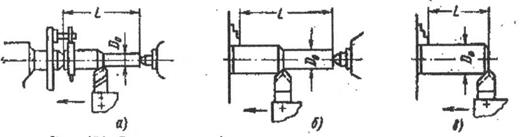

Рис. 1. Виды креплений заготовки при токарной обработке

|

Рz≤ Pzж; если же окажется, что Рz > Pzж, то также необходимо уменьшить величину назначенной подачи.

По жесткости заготовки назначенная подача может быть проверена исходя из следующих соображений.

Под действием суммарной силы R1 заготовка изгибается. В зависимости от длины, диаметра и способа закрепления заготовки, при определенной величине суммарной силы R1, в результате прогиба заготовки обработанная поверхность получится бочкообразной формы — при двухсторонней опоре заготовки (рис. 1, а и б) и конусной формы — при односторонней опоре заготовки (рис. 1, в). Поэтому выбранная подача (совместно с другими условиями обработки) не должна вызвать силы R1 больше той, которую может допустить заготовка в пределах определенной величины прогиба, т. е. необходимо, чтобы

где

В случае закрепления заготовки в центрах и когда резец находится посредине ос длины (рис. 1, а), максимально допустимая сила по жесткости заготовки

в случае закрепления в патроне и поджатии задним центром (рис 1, б)

в случае закрепления в одном патроне (рис. 1, в)

|

В этих формулах:

Е — модуль упругости обрабатываемого металла, который, например, для углеродистой стали равен 20 000—22 000 кГмм2;

J — момент инерции сплошного сечения заготовки; J = 0,05 Dv мм (Dv — диаметр обработанной поверхности в первых двух случаях и заготовки в третьем случае,если она одного диаметра, т. е. без уступов в мм);

f — допускаемая стрела прогиба заготовки в мм; при предварительном точении f — 0,2÷0,4 мм, при точении под шлифование f ≤0,1 мм, при точных работах f ≤ 1/5 от величины допуска на размер обработанной поверхности;

L — расстояние между точками опоры заготовки в первых двух случаях и вылет заготовки из патрона в третьем случае в мм.

По прочности деталей механизма главного движения станка выбранная подача проверяется сравнением момента от сил сопротивления резанию (Мс.р) с максимальным моментом, допускаемым станком по слабому звену M'вp), Во избежание поломки слабого звена механизма главного движения должно быть соблюдено условие Мср ≤ М'вр.

Эта проверка может быть проведена также и путем сравнения мощности Npeз, затрачиваемой на резание, с мощностью N'шп на шпинделе, допускаемой слабым звеном (М'вр и N'mn приводятся обычно в паспорте станка); должно быть соблюдено условие Npeз ≤ N'mn.

В случае, если окажется, что Мс.р > Мвр или Npeз>Nmn, то также необходимо уменьшить величину выбранной подачи.

Так как при получистовой и чистовой обработке обычными резцами (φ1 > 0) силы незначительны, то выбранные подачи редко проверяются по прочности и жесткости державки резца, жесткости заготовки, прочности деталей механизма подачи и деталей механизма главного движения станка. Проверку по жесткости заготовки рекомендуется проводить лишь в случае закрепления заготовки только в патроне (рис. 1, в) при большом ее вылете или при других нежестких условиях резания.

Проверка скорости. Эта проверка производится исходя из мощности электродвигателя стайка, так как может оказаться, что с выбранными основными элементами режима резания вести обработку па данном станке будет невозможно1 (из-за недостаточной мощности).

Для определения мощности подсчитывается сначала сила резания.

|

где  — действительная скорость резания в м/мин.

— действительная скорость резания в м/мин.

Необходимая (расчетная) мощность электродвигателя станка

должна быть меньше или, в крайнем случае, равна действительной мощности электродвигателя станка Ncт, т. е. Nм ≤ Ncm.

Если же окажется, что мощности электродвигателя данного станка, на котором должна производиться обработка, не хватает, т. е. N м> Nсm, то необходимо будет уменьшить скорость резания (число оборотов шпинделя).

Машинное время. Машинное время подсчитывается по соответствующим формулам с учетом действительного числа оборотов и величины подачи.

На практике при назначении элементов режима резаний часто используют таблицы и карты справочников по режимам резания, в которых приводятся не только значения подач и данные для подсчета сил и скорости резания, но подсчитаны (для некоторых условий обработки) скорость резания, силы и мощность, потребная на резание; применяются для подсчета и специальные приборы.

Рассмотренный порядок назначения элементов режима резания и основные положения по их выбору (расчету) даны применительно к одной инструментной обработке. При многоинструментной же обработке и при работе на станках, встроенных в автоматические линии, на выбор оптимальных элементов режима резания влияет ряд других факторов, и они определяются по специальной методике расчета.

|

|

При несвободном резании (рис. 2, в) на обработанной поверхности остаются гребешки, размеры которых зависят от подачи, радиуса закругления при вершине резца и главного и вспомогательного углов в плане. Это хорошо показано на рис. 3, где за один оборот заготовки резец переместился на величину подачи s и из положения I перешел в положение II, оставив на обработанной

поверхности гребешок высотой H.

поверхности гребешок высотой H.

Если обозначить действительное сечение среза через f 0, площадь остаточных гребешков через f г, то

f 0= f - f г

Высота остаточных гребешков во многом определяет величину шероховатостей (микрогеометрию) обработанной поверхности: чем меньше высота H, тем выше чистота обработанной поверхности (меньше шероховатость).

Объем стружки, снятой за 1 мин работы, может быть вычислен по формуле

Q=vts см3/мин

2020-05-12

2020-05-12 785

785