Устройство и эксплуатация системы уплотнения нагнетателя

Система уплотнения ЦБН служит для предотвращения прорыва газа из нагнетателя в машинный зал (блок нагнетателя). В основу уплотнения вала положен принцип гидравлического затвора, поддерживающего давление масла, превышающего давление газа в полости нагнетателя на 1-3 кгс/см2.

Система масляного уплотнения состоит из винтовых электронасосов высокого давления, регулятора перепада давления «масло-газ», поплавковой камеры, газоотделителя (гидрозатвор), маслоохладителей и гидроаккумулятора и других узлов в зависимости от типа нагнетателя. В зависимости от количества сальников в одноступенчатых и двухступенчатых нагнетателях используются различные схемы регулирования.

В одноступенчатых нагнетателях с консольным расположением ротора устанавливается один сальник вала и используется схема с одним объектом регулирования. В двухступенчатых нагнетателях устанавливаются два сальника по концам ротора, удерживающие разное давление газа. Сальник со стороны полости всасывания удерживает начальное давление газа, а сальник со стороны полости нагнетателя – конечное давление газа. Поэтому в двухступенчатых нагнетателях маслосхема регулирует два объекта и выполняется более сложной.

При аварийной остановке нагнетателя или отключении электронасосов высокого давления герметичность сальников должна обеспечиваться в течение времени, необходимого для полной остановки ротора и для стравливания газа высокого давления из полости нагнетателя. Эта задача обеспечивается за счет аккумулятора масла, устанавливаемого над нагнетателем на высоте 1-2 м. Эта высота обеспечивает необходимый перепад давления «масло-газ» в пределах 0,1-0,2 кгс/см2 в течение остановки ротора.

В современных конструкциях нагнетателей наибольшее распространение получили сальники двух типов: с торцевым уплотнением и с плавающими кольцами (втулками).

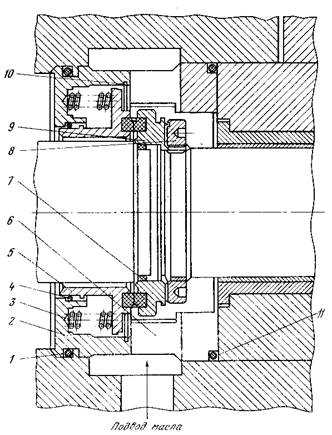

Сальниковое уплотнение торцевого типа (рис. 3.5.1) состоит из корпуса 2 с подвижной втулкой 5. Втулка 5 прижимается пружинами 3 к упорному кольцу 9, закрепленному на валу гайкой 8. В рабочем состоянии втулка 5 прижимается давлением масла. Стопорное кольцо 10 ограничивает перемещения втулки 5. Между корпусом 5 и опорным подшипником установлено проставочное кольцо 6.

В полость уплотнения подается масло под давлением, превышающим давление газа 1-2 кгс/см2. С помощью масляного затвора происходит герметизация торцового уплотнения и отвод теплоты трения.

Уплотнительные резиновые кольца 1, 4, 7, 11 препятствуют вытеканию масла в полость нагнетателя и одновременно обеспечивают подвижность втулки 5. Торцовые трущиеся поверхности выполнены из антифрикционного материала БСГ-30 (графит боросилицированный), обладающего высокой твердостью и износостойкостью.

Подробнее устройство и регулирование торцевого уплотнения рассмотрено на примере ЦБН-370-18 (см. приложение).

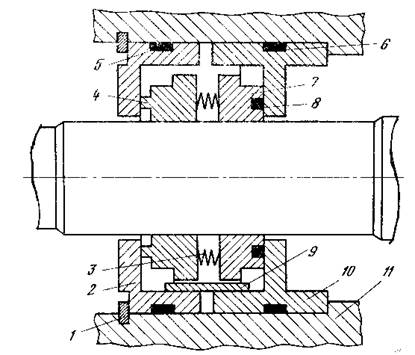

Сальник втулочного типа уплотнения вала (рис. 3.5.2) состоит из наружного корпуса 2 и внутреннего 10, расположенных между ними двух плавающих уплотнительных колец – наружного 4 и внутреннего 7.

Плавающие кольца предварительно прижимаются к торцам наружного и внутреннего корпуса за счет пружины З. В рабочем состоянии прижатие осуществляется за счет давления уплотнительного масла.

Для повышения герметичности в торце кольца 7 установлено резиновое кольцо 8, за счет чего снижаются протечки масла в полость нагнетателя. От проворота плавающего кольца фиксируются шпонкой 9, закрепленной на корпусе 10 двумя винтами.

Рис. 3.5.1. Конструкция торцевого сальника

Наружные поверхности корпусов 2 и 10 уплотняются резиновыми кольцами 5 и 6. Пакет сальника фиксируется в крышке нагнетателя 11 с помощью разрезного кольца 1.

На внутренних поверхностях плавающих колец выполнена тонкостенная баббитовая заливка. Плавающие кольца устанавливаются на валу с диаметральным зазором, который на наружном кольце равен 0,120-0,165 мм, а на внутреннем 0,07-0,115 мм. Благодаря этому протечка масла в полость нагнетателя существенно, ниже чем в полость подшипников.

Рис. 3.5.2. Сальник вала втулочного типа с плавающими кольцами

Принцип действия плавающих колец основан на том, что пленка масла высокого давления в зазоре между кольцами и валом предотвращает их контакт, и кольца перемещаются вместе с валом в радиальной плоскости (без проворота). Трение плавающих колец происходит только по торцам.

Схема регулирования уплотнения двухступенчатых нагнетателей рассмотрена на примере НЦ - 6,3 (см. приложение).

В последнее время получили распространение сухие газовые уплотнения «сухие» муфты и магнитные подшипники, что позволит отказаться от масляной системы нагнетателей ГПА. Разработке безсмазочных уплотнений и магнитных подшипников для газовой и нефтяной промышленности способствовало то, что существующие конструкции не в полной мере удовлетворяют требованиям нормальной работы. В результате чего наблюдается значительный унос масла в нагнетательную полость и загрязнение технологического газа.. При этом топливный газ, отбираемый от траспортируемого газа на КС также загрязняется, попадание масла в камеру сгорания ГТУ приводит к образованию нагара в ней и в проточной полости газовой турбины. Ненормальности в работе масляной системы приводят не только к загрязнению газа маслом, но и масла газом. В результате этого, газированное масло ухудшает режим смазки в опорах ГПА.

Преимущества сухого газового уплотнения: простота конструкции и отсутствие сложных вспомогательных систем масляного хозяйства; отсутствие взаимного загрязнения масла и газа; потери энергии на трении по сравнению с масляными уплотнениями не более 10%; отсутствие непосредственного контакта сопряженных деталей, что минимизирует износ и увеличивает срок службы до 4 лет и выше; утечки газа пренебрежительно малы, по сравнению с масляными уплотнением снижены в 10 раз и выше и составляют менее 0,015-0,030 м3/мин. Все перечисленные преимущества сокращают работы по обслуживанию. Указанные уплотнения могут применяться не только в новых проектах ГГПА, но и при модернизации и реконструкции старых масляных уплотнениях ГГПА, находящихся в эксплуатации допустимая максимальная окружная скорость магнитных подшипников достигает 200 м/с, у подшипников скольжения - 60 - 80 м/с, у подшипников качения - 40 - 60 м/с. Недостатком магнитных подшипников является низкая несущая способность, но которая за счет увеличения их диаметров приближается к несущей способности подшипников скольжения -20 - 50 Кн.

2020-05-21

2020-05-21 949

949