Вопрос плана

Наиболее простым оборудованием для производства творога является комплект творожных ванн, состоящий из ванны для сквашивания ВК-2,5 вместимостью 1,5 м3.

1 — шиберный кран; 2— теплообменная рубашка; 3 — корпус; 4— патрубок; 5 — патрубок наполнения; 6 — сливной патрубок

Устройство: Ванна состоит из рабочего корпуса полуцилиндрической формы с теплообменной рубашкой и сферообразным дном, патрубков подвода холодной и горячей воды.

С одной из торцевых сторон в нижней части имеется шиберный кран для слива продукта.

Ванну в цехе устанавливают на четырех ножках на фундаменте таким образом, чтобы она была выше ёмкости, в которую выгружают сгусток.

Внутренняя и внешняя поверхность выполнена из нержавеющей стали.

Принцип действия: патрубок с шиберной заслонкой закрывается, затягивается болтами. Ванна заполняется нормализованной, пастеризованной и охлажденной до температуры сквашивания смесью. В рубашку ванны подают воду, как только она показывается из переливной трубы, вентиль закрывается и подаётся пар. Поддерживается температура сквашивания внутри ёмкости.

Вносятся необходимые компоненты сквашивания.

По окончании сквашивания прекращают подачу пара. Сгусток разрезают, аккуратно перемешивают, выдерживают. Затем горячую воду сливают и для охлаждения сгустка в рубашку подают холодную воду. Готовый сгусток выгружают через шиберный кран в лавсановые мешки (лавсан – полупроницаемая ткань, через которую проходит сыворотка при самопрессовании).

Вопрос плана

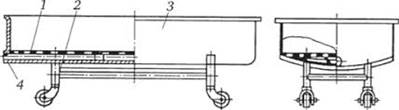

Ванны для самопрессования ВС-2,5 вместимостью 0,7 м3.

Состоит из тележки с колесами и решетки.

1 — решетка; 2 — тележка; 3 — корпус ванны; 4 — патрубок для слива сыворотки

После наполнения лавсановых мешочков сгустком их укладывают на решетку в ванну для самопрессования.

Сыворотка удаляется под действием собственной массы продукта, находящегося в мешках.

В настоящее время промышленность выпускает ванны небольшой вместимости (1...1,5 м3). Они комплектуются пресс-тележками, конструкция которых практически не отличается от конструкции ванны самопрессования ВС-2,5. Некоторые пресс-тележки имеют нажимную раму, которая перемещается с помощью винта с рукояткой и отжимает излишек сыворотки.

1 — нажимная плита-решетка; 2 — внутренняя ванна; 3 — ванна; 4 — перекладина; 5—винт;

6 — колеса большого диаметра; 7 — колеса малого диаметра

Схематично и на фото это выглядит так:

Вопрос плана

Обезвоживание сгустка может также осуществляться с помощью установки УПТ для прессования и охлаждения творога.

1 — рама; 2— ванна; 3 — трубопровод для входа рассола; 4— кожух; 5— поддон; б —трубопровод для выхода рассола; 7—трубчатый барабан; 8 — приводная станция

Устройство: Установка УПТ для прессования и охлаждения творога в мешочках состоит из рамы, установленной на фундаменте, на которой смонтирован трубчатый барабан с запирающимися на замок раздвижными дверцами. Барабан изготовлен из нержавеющих труб диаметром 25-38мм. Снизу к раме на специальной оси подвешена съемная ванна для сбора и отвода сыворотки.

Приводной вал полый и разделен заглушкой на две камеры. Из трубопровода рассол поступает в левую камеру, затем, обойдя трубчатый барабан, в правую и через правую часть вала возвращается в трубопровод.

Барабан закрыт кожухом с двумя откидными крышками. Вал с закрепленным на нем барабаном приводится во вращение от приводной станции. Направление вращения на барабане меняется реверсивным магнитным пускателем ПМЕ-220.

Приводная станция представляет собой ряд передаточных механизмов, смонтированных на общем каркасе.

Принцип действия: лавсановые мешочки по 7-9кг со сгустком загружают в трубчатый барабан, включается электродвигатель, и барабан приводится во вращение с частотой 3,6 мин-1 (~ 0,28 об/мин). Сыворотка отделяется в результате самопрессования под действием силы тяжести перекатывающихся мешочков. По истечении 1,5...2 ч в трубопроводы барабана подают рассол (-5÷-6°С), и творог охлаждается до 12...14°С.

Влажность получаемого творога 67...70%. За 3 ч рабочего цикла на установке обрабатывают 400 кг продукции.

Так установка выглядит на фото:

Вопрос плана

При охлаждении творога, полученного традиционным способом, используют открытые (Д5-ОТЕ) охладители (см.рис.ниже), а также закрытые (ОТД – двухцилиндровые и ОТВ – одноцилиндровые) – рассмотрим в следующем вопросе плана.

Открытый охладитель творога Д5-ОТЕ:

1 — теплообменный барабан; 2 — шнек; 3 — привод; 4 — валок;

5 — загрузочный бункер; б — нож

Устройство: состоит из вращающегося барабана, привода, загрузочного бункера и несущей конструкции.

Внутри барабан снабжен теплообменной рубашкой, разделенной продольными перегородками для увеличения скорости движения хладоносителя, в качестве которого используют рассол. Он поступает в барабан и отводится из него через полые цапфы.

Над барабаном расположены загрузочный бункер для творога и валок, а под барабаном — шнек. Для снятия творога с барабана служит нож с прижимным устройством.

Привод, сообщающий вращение барабану и шнеку, состоит из электродвигателя, червячного редуктора и цепной передачи.

Принцип действия: Творог подаётся в загрузочный бункер, включается привод и подаётся рассол. Творог из загрузочного бункера поступает тонким слоем на поверхность барабана и за неполный оборот охлаждается, снимается ножом в желоб и шнеком подается на дальнейшую переработку. Толщина слоя, а, следовательно, и степень охлаждения творога регулируются валком.

Производительность охладителя 400 кг/ч.

Вопрос плана

Закрытый охладитель творога двухцилиндровый типа ОТД.

1 — конусный патрубок; 2 — разгрузочные витки; 3 — вытеснительный барабан; 4 — рубашка; 5 — цилиндр; 6 — змеевик; 7 — ножи; 8 — приемная часть барабана со шнеком; 9 — бункер; 10 — пульт; 11 — цепная передача; 12 — редуктор; 13 — ременная передача; 14 — вариатор; 15 — электродвигатель;

16 — станина

Устройство: станина прямоугольной формы, закрывается съёмными щитами. Охладитель представляет собой два горизонтальных цилиндра, внутри которых вращаются вытеснительные барабаны.

Каждый цилиндр снабжен теплообменной рубашкой и змеевиком для прохождения теплоносителя.

Вытеснительные барабаны с обоих концов имеют по несколько витков шнека, а в средней части — шарнирно закрепленные ножи.

Приводной механизм охладителя состоит из цепной и клиноременной передач, редуктора и электродвигателя.

Принцип действия: Включаем привод, подаём рассол в рубашку, загружаем обезвоженный творог в бункер. Из бункера охладителя творог захватывается витками вытеснительных барабанов и проталкивается слоем 8-12,5 мм между поверхностями барабанов и цилиндров.

С поверхностей цилиндров он непрерывно снимается и перемешивается ножами. Захваченный витками шнека творог выводится наружу через конусный патрубок.

Хладоноситель поступает одновременно в теплообменные рубашки обоих цилиндров через патрубки, соединенные коллектором.

Производительность охладителя 600 кг/ч. Частота вращения вытеснительных барабанов регулируется с помощью вариатора в пределах 9,5-18 об/мин.

2020-05-25

2020-05-25 945

945