| Практическая работа №1: Определение наружных дефектов в сварных швах по внешнему виду и причин их возникновения |

Цель занятия: Приобрести навыки определять качество сварных швов внешним осмотром и обмером с использованием универсальных и специальных шаблонов.

Необходимое оборудование, аппаратура, приспособления, приборы и материалы

| .№ п/п | Наименование | Кол-во | Примечание |

| 1. | Пост ручной дуговой сварки | 1 | Постоянного тока |

| 2. | Стальные пластины | 10 | |

| 3. | Образцы сварных соединений с дефектами | 10 | Различных типов |

| 4. | Зубило, молоток, металлическая щетка | 4 | |

| 5. | Универсальные и специальные шаблоны | 4 | УШС -3;УШС – 2; УШК - 1 |

| 6. | Миллиметровая линейка | 4 | |

| 7. | ГОСТ 5264-80 ГОСТ 14771-76 ГОСТ 8713-79 | 3 | |

| 8. | Инструкция по устройству и экс-плуатации УШС-3;УШС – 2; УШК - 1 | 5 |

Теоретические сведения

Наружные дефекты составляют 2/3 всех дефектов. С точки зрения прочности, герметичности и коррозионной стойкости сварных соединений, наибольшую опас-ность представляют дефекты, выходящие на поверхность. Таким образом, очевидна важность внешнего осмотра контроля сварных соединений и измерениями.

Внешний осмотр проводится без разрушения сварного соединения с применением измерительных инструментов, оптических приспособлений и приборов. Внешний осмотр является обязательным контролем, независимо от назначения конструкции и последующего метода контроля, производится после тщательной зачистки сварного шва и околошовной зоны. Чувствительность, объективность визуального контроля зависит от следующих основных факторов:

- количества и характера дефектов на проверяемом объекте;

- степени очистки его от шлака и загрязнений;

- наличие необходимых приборов, инструментов и квалификации оператора-контролера.

При внешнем осмотре стыковых соединений определяют:

- величину провара кромок по их ширине (т.е. положение шва относительно зазора);

- ширину шва и высоту усиления катет шва; - длину, глубину и координаты подрезов;

- длину, ориентацию и координаты трещин;

- длину, координаты наплывов и ширину шва в месте их расположения;

- количество, диаметр и глубину пор;

- размеры и координаты незаваренных кратеров;

- характер поверхности шва.

Быстро и точно определить величину провара кромок по их ширине можно при условии, что на одной из деталей до сварки нанесена базовая метка «К» параллельно кромке с замером расстояния отметки до кромки детали (рис 1).

Быстро и точно определить величину провара кромок по их ширине можно при условии, что на одной из деталей до сварки нанесена базовая метка «К» параллельно кромке с замером расстояния отметки до кромки детали (рис 1)

| Кз = Кб + b/2 | Кш | |||||||||

| Кш = Кp + e/2 |

| Кб |

| |||||||

| e | Кp | К | ||||||||

| e – ширина шва | ||||||||||

| b – ширина зазора | ||||||||||

| b | ||||||||||

|

| Кз |

| ||||||||

Рис. 1 Определение симметричности шва относительно зазора.

Шов выполнен симметрично если Кз = Кш, если Кз ≠ Кш шов не симметричен зазору. При внешнем осмотре стыковых, тавровых, нахлесточных и угловых соединений производят замеры геометрических размеров шва в зависимости от вида соединений шва, способа сварки. Значение геометрических размер.

Влияние дефектов определяется не только размерами, но и их формы. К наиболее опасным дефектам относят трещины, непровары и подрезы. Менее опасными дефектами являются поры. Промежуточные положения занимают включения. Каждый из перечисленных дефектов характеризуется определённым значением концентрации напряжений.

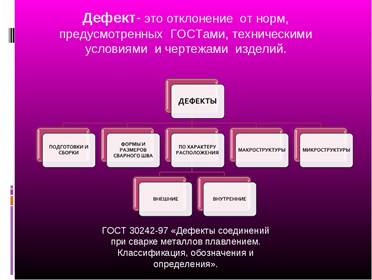

Дефекты сварных швов, обнаруживаемых внешним осмотром

| № п/п | Дефекты | Причины возникновения | Способы устранения | |

| 1 | 2 | 3 | 4 | |

| А. Наружные дефекты | ||||

| 1. | Отклонения размеров и формы сварного шва от проектных: а) неравномерная высота и ширина; б) недостаточное заполнение шва; в) неравные катеты при валиковых швах | Неправильный режим сварки. Неправильная подготовка кромок. Неравномерная скорость сварки. Неправильное перемещение электрода в процессе сварки. Неправильная установка конца электрода или сварочной проволоки. Большая скорость сварки или большой угол раскрытия кромок. | Подварка неполномерных швов | |

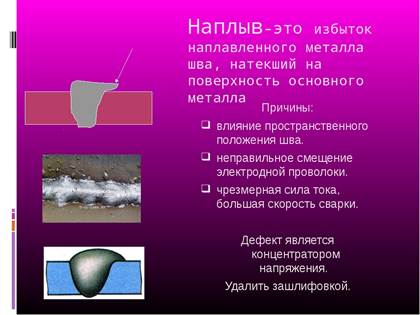

| 2. | Наплывы, бугристость, неравномерная чешуйчетость | 1. Некачественная подготовка кромок. 2. Низкая квалификация сварщика. | Вырубить, зашлифовать наждачным кругом. | |

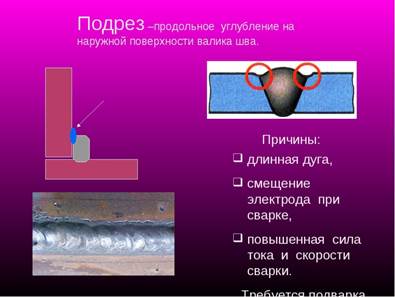

| 3. | Подрезы | 1. Большой ток. 2. Высокое напряжение. 3. Длинная дуга. | Исправляются подваркой. | |

| 4. | Кратеры | 1. Обрыв дуги. 2. Некачественные электроды. | Заварить после подрубки. | |

| 5. | Прожоги | 1. Большой ток. 2. Длинная дуга. 3. Неравномерная скорость. | Исправляются подваркой | |

| 6. | Газовые поры | Загрязнение кромок ржавчиной, маслом и др. Повышенное содержание в электродном металле углерода. 1. Длинная дуга. 2. Влажная электродного покрытия или флюса. Вредные примеси в защитных газах. 3. Высокая скорость сварки. Высокая скорость охлаждения расплавленного металла шва. | Вырубка дефектного участка и последующая заварка | |

| 7. | Шлаковые или неметаллические включения | Загрязнение кромок и плохая зачистка шлака отдельных слоев. Попадание частиц окалины окислов, флюса, песка в жидкий металл. Высокая тугоплавкость электродного покрытия. Малая сила сварочного тока. Высокая скорость сварки. | Вырубка дефектного участка и последующая заварка | |

| 8. | Непровар | Неправильная подготовка кромок под сварку. Недостаточный угол скоса кромок. Малая величина зазора Большое притупление. Смещение кромок в стыковых швах. Большая скорость перемещения электрода. Малая сила тока и напряжения. Чрезмерный разогрев электрода. Недостаточный нагрев основного металла. Неправильный угол наклона электрода и т.д. Наличие ржавчины, шлака, окалины и других загрязнений. Длинная дуга | 1. Подварка шва с обратной стороны. 2. Применение подкладок. 3. Устранение причин, вызывающих непровары. | |

| 9. | Трещины (наружные): а) в наплавленном металле шва; б) в зоне термического воз- действия; в) в основном металле; г) горячие и холодные | Сварка в жестких закреплениях. Нарушение технологии сварки. Сварка при низких температурах окружающего воздуха. Наличие в сварочной проволоке повышенного содержания серы, фосфора и углерода. Склонность металла к закалке. Неудачный проект сварной конструкции. | Вырубка или выплавление дефектного металла и последующая заварка | |

| 10. | Деформации сварных конструкций | Недостаточная точность заготовок. Некачественная сборка. Неправильная последовательность сварки. | Тепловые приемы правки изделия | |

Б. Внутренние дефекты

| № п/п | Дефекты | Причины возникновения | Способы устранения |

| 1 | 2 | 3 | 4 |

| 1. | 1. Непровары: а) корня шва; б) по кромке между основным и наплавленным металлом; в) между слоями наплавленного металла в многослойных швах | 1. Низкая квалификация сварщика. 2. Недоброкачественная подготовка изделия. 3. Неправильный режим сварки. 4. Неудовлетворительное и качество сварочных и материалов. 5. Неудовлетворительное состояние сварочной аппаратуры. | 1. Подварка шва с обрат- ной стороны. 2. Применение подкладок. 3. Устранение причин, вызывающих непровары. |

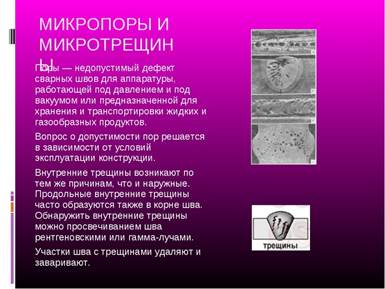

| 2. | Трещины (внутренние): а) в зоне термического воздействия; б) в основном металле; в) продольные и поперечные по отношению к оси шва; г) холодные и горячие; д) микроскопические, обнаруживаемые с помощью или без помощи лупы | 1. Повышенное содержание в сварочной проволоке серы, фосфора и углерода. 2. Сварка в жестких закреплениях. 3. Нарушение технологии сварки. 4. Сварка при низких температурах окружающего воздуха. 5. Склонность металла к закалке. 6. Объемно-структурные напряжения при сварке специальных сталей. 7. Неудачный проект сварной конструкции. | Вырубка или выплавление дефектного металла и последующая заварка |

| 3. | Пористость наплавленного металла: а) равномерно распределенная по всему объему наплавленного металла; б) групповая или линейная в виде цепочки; в) одиночные поры | 1. Влажность электродного покрытия или флюса. 2. Загрязнение кромок перед сваркой ржавчиной, маслом и др. 3. Высокая скорость с варки и быстрое затвердевание наплавленного металла. 6. Повышенное содержание в электродном металле углерода. | Вырубка дефектного участка и последующая заварка |

| 4. | Шлаковые или неметаллические включения: а) шлаковые включения; б) пленка окислов | 1. Высокий удельный вес шлака. 2. Тугоплавкость и повышенная вязкость шлаков. 3. Плохая очистка поверхности кромок и отдельных слоев при многослойных швах. 4 Низкая квалификация сварщика. | Вырубка дефектного участка и последующая заварка |

Изделие бракуется

Единичные поры не исправляют

2020-05-21

2020-05-21 361

361