Лекции занятий на 29.04.2020 года по предмету «Конструкция, эксплуатация и ТО строительных машин» (КЭТОСМ)

Урок № 33 «Общие сведения. Машины для измельчения каменных материалов»

МАШИНЫ И ОБОРУДОВАНИЕ ДЛЯ ПЕРЕРАБОТКИ КАМЕННЫХ МАТЕРИАЛОВ

Общие сведения

Нерудные каменные материалы — гравий, щебень и песок — используют в строительстве в качестве заполнителей для изготовления бетонных и железобетонных изделий, сооружения частей зданий из монолитного бетона и железобетона, для устройства подстилающего слоя дорожного покрытия и в других случаях. Гравий и песок добывают из естественных отложений механическим и гидравлическим способами, а щебень — из естественного камня путем его дробления.

Добываемые каменные материалы перерабатывают на камнедробильных и промывочно-сортировочных заводах, а затем, в виде готового продукта стандартного качества, доставляют потребителю.

Качество гравия и щебня характеризуется зерновым составом, формой зерен, механической прочностью и содержанием засоряющих примесей.

Машины для измельчения (дробления) каменных материалов

Каменные материалы дробят раздавливанием, раскапыванием, ударом и истиранием. Для дробления материалов применяют дробилки, реализующие первые три метода, а для помола — мельницы, измельчающие материалы ударом и истиранием. Некоторые дробилки могут работать как дробилки и как мельницы (например, валковые дробилки).

По принципу действия и конструктивным признакам дробилки делят на щековые, конусные, валковые, молотковые и роторные, а мельницы — на барабанные, шаровые, бегунковые и вибрационные. В строительстве наибольшее применение имеют щековые, конусные и роторные дробилки.

Материалы дробят в две — три, реже — в одну стадию. На каждой стадии дробления с использованием дробилок различных типов получают материал с требуемыми размерами частиц, которые отсеивают на грохотах, установленных перед дробилками. Дробилки последних стадий работают, как правило, в замкнутом цикле

|

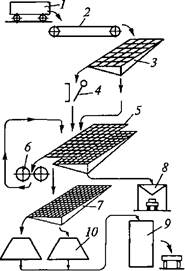

Рис. 22.1. Типовая схема дро- бильносортировочной установки: |

1 — вагонетка; 2 — пластинчатый конвейер; 3— колосниковый грохот; 4— щековая дробилка; 5и 7— виброгрохоты; 6 — валковая дробилка; 8 — бункер для песка и пыли; 9 — расходный бункер; 10 — склады товарного щебня с виброгрохотом.

Конусные дробилки применяют на всех стадиях дробления горных пород любой прочности, за исключением вязких материалов с большим содержанием глины. Крупность исходного материала при крупном дроблении составляет 400... 1200 мм, а при среднем и мелком дроблении — 40...500 мм.

Роторные дробилки применяют для дробления малоабразивных горных пород средней прочности (известняков, доломитов, мергелей и т.п.) с крупностью исходных кусков от 100... 1100 мм. По технологическому процессу различают роторные дробилки крупного, среднего и мелкого дробления. Главными параметрами являются размеры ротора — его диаметр и длина.

Молотковые дробилки применяют для дробления пород средней прочности, а также мягких материалов (шлака, гипса, мела и т. п.) с размерами исходных кусков от 150 до 600 мм. Они отличаются от роторных дробилок ударными органами — шарнирно закрепленными на роторе молотками вместо бил и менее жестким ударом по дробимому материалу.

Урок № 34 «Сортировочные машины»

22.3. Сортировочные машины

Сортировкой называют процесс разделения естественных или раздробленных материалов на фракции по крупности механическим, гидравлическим или воздушным способами. Наиболее распространен механический способ просеиванием на грохотах, называемый грохочением. Основной частью грохота является просеивающая поверхность в виде колосников из стальных прутьев, сит из плетеной или сварной сетки, а также решет, штампованных из листовой стали или литых из резины. Зерна, прошедшие через отверстия просеивающей поверхности называют нижним классом, а оставшиеся на этой поверхности — верхним классом. При перемещении по просеивающей поверхности не все зерна с размерами, меньшими ее отверстий, переходят в нижний класс, вследствие чего верхний класс оказывается засоренным зернами нижнего класса. Отношение (в процентах) массы зерен, прошедших сквозь сито[1], к массе материала такой же крупности, содержащейся в верхнем классе, называют эффективностью грохочения. В зависимости от материала и типа грохота этот показатель колеблется в пределах 86...95 %.

На грохотах устанавливают до трех сит с различными размерами отверстий, располагая их в одной плоскости, ярусами или комбинированно. В первой схеме сита располагают в порядке от наиболее мелкого по размерам отверстий просеивающей поверхности к наиболее крупному. Эта схема наиболее проста и удобна для обслуживания.

Грохоты классифицируют по типу просеивающей поверхности {колосниковые, плетеные и штампованные), по характеру ее движения {неподвижные, качающиеся, вибрационные и вращающиеся), по форме {плоские и цилиндрические) и по положению в пространстве {горизонтальные и наклонные).

Наиболее просты по устройству неподвижные колосниковые грохоты, в которых материал перемещается по наклонной просеивающей поверхности гравитационно. Производительность неподвижных грохотов невысокая, их применяют, в основном, для предварительного грохочения.

Барабанный грохот представляет собой установленный наклонно (под углом 5...7° к горизонту) вращающийся с частотой 15... 20 об/мин барабан диаметром 600... 1000 мм и длиной 3... 3,5 м, цилиндрическая обечайка которого состоит из нескольких просеивающих секций с различными размерами отверстий. Материал загружают в секцию с меньшими размерами отверстий. Производительность барабанных грохотов составляет 10...45 м3/ч при мощности двигателя 1,7...4,5 кВт. Из-за низкого качества грохочения и большого расхода энергии барабанные грохоты имеют ограниченное применение.

Большей эффективностью грохочения обладают грохоты с плоской просеивающей поверхностью (см. рис. 22.7), которой сообщают колебательное движение для встряхивания материала. К ним относятся эксцентриковые и инерционные грохоты.

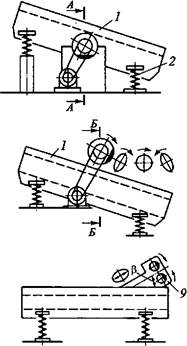

Эксцентриковый грохот (рис. 22.7, а) состоит из наклонного под углом 15... 25° короба 1 с ситами 6 и 8, шарнирно подвешенного к шейкам приводного вала 7 с дебалансами 5, и опирающегося по краям на пружины 2. При вращении вала, приводимого электродвигателем 3 через клиноременную передачу 4, материалу на просеивающей поверхности сообщаются круговые колебания, способствующие его прохождению в отверстия сит.

Инерционные грохоты устанавливают и наклонно — с углом к горизонту 10...25° (см. рис. 22.7, б), и горизонтально (см. рис. 22.7, в и г). Конструктивно наклонно устанавливаемые инерционные грохоты подобны эксцентриковым грохотам, но отличаются от послед-

|

|

Рис. 22.7. Схемы плоских грохотов: а — эксцентриковый; б — инерционный наклонный; в, г — инерционный горизонтальный

Контрольные вопросы

1. Какими параметрами характеризуется качество гравия и щебня?

2. Что такое степень дробления? Перечислите виды дробления по этому параметру. Какими способами и какими машинами дробят (измельчают) каменные материалы?

3. Для чего применяют щековые, конусные, валковые, роторные и молотковые дробилки?

4. Какими способами сортируют каменные материалы? Что такое грохочение?

2020-05-21

2020-05-21 306

306