МАШИНЫ И ОБОРУДОВАНИЕ ДЛЯ ПРИГОТОВЛЕНИЯ БЕТОННЫХ СМЕСЕЙ И СТРОИТЕЛЬНЫХ РАСТВОРОВ

Дозаторы

Бетон представляет собой искусственный каменный материал, получаемый из смеси вяжущих веществ, воды и заполнителей после ее формования и затвердевания. Строительные растворы не имеют в своем составе крупных заполнителей. До формования эти тщательно смешанные компоненты называют соответственно бетонной смесью и строительным раствором.

Приготовление бетонных смесей и строительных растворов состоит из дозирования компонентов и их перемешивания. Для дозирования применяют дозаторы, а для перемешивания — смесительные машины или смесители.

Дозаторы бывают объемными и весовыми. Первыми дозаторами материалы дозируют по объему, а вторыми — по массе. Объемные дозаторы более просты, но менее точны из-за непостоянства плотности и влажности дозируемых сыпучих материалов и условий заполнения мерных емкостей. Их применяют обычно для дозирования воды. Для дозирования сыпучих материалов их используют только в условиях строительных площадок для смесителей с объемом готового замеса до 250 л.

По режиму работы различают дозаторы цикличные (порционные) и непрерывного действия. В порционных дозаторах материал дозируется в мерном или весовом бункере, а в дозаторах непрерывного действия материал подают в смесители непрерывным потоком с заданной производительностью. Управляют дозаторами автоматически или полуавтоматически с пульта управления.

Весовой дозатор цикличного действия применяют для порционного автоматического взвешивания цемента, заполнителей, химических добавок и воды, а также выдачи отвешенных порций в смесители (рис. 23.1). Компоненты дозируют поочередно, загружая весовой бункер 8 сначала материалом с более крупными размерами кусков, а затем — более мелкий, поверх первого.

Дозаторы непрерывного действия для сыпучих материалов представляют собой какой-либо питатель или сочетание питателей, в которых автоматически с требуемой точностью поддерживается заданная производительность. Независимо от конструктивных особенностей дозаторы непрерывного действия включают в себя питатель, измерительное устройство производительности и САР.

|

Рис. 23.1. Функциональная схема весового дозатора цикличного действия |

На рис. 23.2 приведена схема дозатора цемента. Дозируемый материал подается на ленту ленточного питателя 2 из загрузочного бункера с помощью лопастных питателей 1, в приводе которых установлен вариатор 16. Также вариатором 14 приводится в движение ленточный питатель.

|

Рис. 23.2. Схема дозатора непрерывного действия для цемента |

Универсальные дозаторы применяют для дозирования заполнителей.

Для дозирования жидкостей в установках небольшой производительности применяют компактные дозаторы турбинного типа на базе расходомеров воды, которые могут работать как в цикличном, так и в непрерывном режимах.

23.2. Смесители

В зависимости от вида приготовляемой смеси смесители подразделяют на растворосмесители — для приготовления штукатурных, кладочных, отделочных и других растворов и бетоносмесители — для приготовления бетонных смесей: обычных, сухих, ке- рамзитобетонных, ячеистых, особо тяжелых и др.

Смесители могут быть стационарными для работы в составе бето- носмесительных установок, заводов сборных железобетонных изделий (ЖБИ) и комбинатов крупнопанельного домостроения, перебазируемыми для объектов с небольшими объемами работ и мобильными (авторастворосмесители, автобетоносмесители). По режиму работы смесители могут быть цикличными и непрерывного действия.

В цикличных смесителях исходные компоненты смешиваются отдельными порциями. Их главным параметром является вместимость смесительного барабана (по объему исходных компонентов). Отечественная промышленность выпускает бетоносмесители вместимостью 100...4500 л и растворосмесители вместимостью 40... 1500 л.

В смесителях непрерывного действия исходные компоненты поступают непрерывно, также непрерывно выдается готовая смесь. Для приготовления смесей с различной рецептурой и частой сменой рецептов более приспособлены цикличные смесители. Их применяют на растворобетонных установках, заводах ЖБИ и в домостроительных комбинатах. Смесители непрерывного действия применяют в дорожном и энергетическом строительстве с ограниченным числом рецептов смеси (не более трех).

По принципу смешивания компонентов смесители подразделяют на гравитационные, принудительные и гравитационно-принудительные. Первые два типа могут быть как цикличного, так и непрерывного действия.

Наибольшее распространение в строительстве получили как гравитационные бетоносмесители цикличного действия, так и принудительные. В гравитационных смесителях рабочим органом является смесительный барабан с наклонной или горизонтальной осью вращения.

|

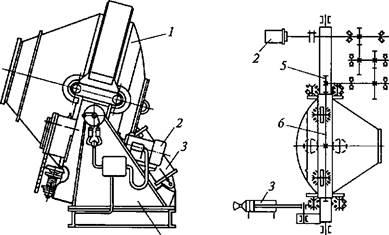

Рис. 23.4. Гравитационный бетоносмеситель цикличного действия (а) и кинематическая схема его привода (б) 4 |

| б |

| а |

Гравитационный бетоносмеситель с наклонной осью вращения (рис. 23.4, а) состоит из установленного на опорных стойках 4 смесительного барабана 1 с лопастями на его внутренней поверхности, приводимого во вращение электродвигателем 2 через систему зубчатых передач с конечной кинематической парой шестерня 5 —зубчатый венец 6 (рис. 23.4, б), охватывающий барабан. Для загрузки барабан устанавливают пневмоцилиндром 3 в слегка наклонное положение горловиной вверх. В таком же положении он находится во время смешивания компонентов. Для разгрузки барабана его прокидывают тем же пневмоцилиндром.

Исходные компоненты, загружаемые в смесительный барабан скиповым подъемником, смешиваются в барабане при его вращении лопастями, которые поднимают смесь на некоторую высоту, откуда она падает вниз, подхватывается другими лопастями и т.д. После перемешивания в течение 60...90 с готовую смесь выгружают из барабана, для чего его опрокидывают без остановки вращения. Продолжительность полного рабочего цикла, включающего загрузку исходных компонентов, их перемешивание и выгрузку готовой смеси, составляет 90... 150 с. Гравитационные смесители отличаются простотой устройства и обслуживания, способностью приготавливать смесь с крупными (до 120... 150 мм) заполнителями.

Смесители принудительного действия с вращающимися лопастными валами применяют для приготовления бетонных смесей и растворов практически любой подвижности и жесткости с крупностью заполнителя не более 70 мм. Различают смесители с вертикальными и горизонтальными лопастными валами. В настоящее время широкое распространение получили роторные смесители с вертикальными валами, работающие с повышенными скоростями движения рабочих органов. Эти машины особенно рекомендуется применять для приготовления жестких смесей.

В роторный смеситель сухие компоненты подают через загрузочный патрубок 3, а воду — по кольцевой перфорированной трубе 4. Смесь перемешивается лопастями 12, установленными на державках 13 кронштейнов 2, в кольцевом пространстве, ограниченном внешней обечайкой 1 смесительной чаши и внутренним стаканом 10, футерованными сменными износостойкими плитами 11. Несколько таких кронштейнов закреплены на траверсе 9, вращение которой передается от электродвигателя 6 через редуктор 5. Разгружают готовую смесь через секторный затвор 8, управляемый пневмоцилиндром 7.

Цикличные смесители с горизонтальным лопастным валом и турбулентные смесители применяют для приготовления строительных растворов. В смесителях первого типа (рис. 23.6) смесь перемешивается двумя винтовыми лопастями 3, установленными на валу 4, приводимом в движение от электродвигателя 2 через ременную передачу 1 и редуктор 5. Разгружают готовую смесь через затвор 6, управляемый пневмоцилиндром 7.

В турбулентный растворосмеситель компоненты загружают через горловину в верхней части корпуса 1. При вращении лопастного ротора, приводимого в движение электродвига-

|

|

телем 2, перемешиваемые материалы совершают многократные перемещения в конической периферии корпуса, поднимаясь вверх по ней и оседая в центральной части. Разгружают готовый раствор через люк 3 при открытом затворе 4.

|

Рис. 23.6. Растворосмеситель с винтовыми лопастями |

Бетоно- и растворосмесительные заводы и установки

Процесс производства бетонов и растворов представляет собой ряд последовательных механизированных и в значительной мере автоматизированных операций, включающих погрузочно- разгрузочные работы при приеме и хранении сырьевых материалов на складах, их рыхление, подогрев в зимнее время, транспортирование компонентов смесей в расходные бункера смесительного узла, дозирование, перемешивание и выгрузку готовой смеси, аспирацию, обеспыливание линий движения материалов и вентиляцию производственных помещений.

Перечисленные работы составляют технологическое содержание работы бетоно- и растворосмесительных заводов и установок с законченным, расчлененным и комбинированным технологическими циклами. Продукцией предприятий с законченным циклом является готовая смесь, с расчлененным циклом — сухая смесь, на основе которой приготавливают бетонную смесь или строительный раствор в автобетоносмесителях в пути их следования на строительную площадку или в смесительных установках, расположенных в местах использования смесей; с комбинированным циклом — готовая и сухая смеси. Расчлененная технология производства целесообразна при большой удаленности строительного объекта от смесительного предприятия, так как при транспортировании готовой смеси в этом случае может ухудшиться ее качество.

Контрольные вопросы

1. Из каких компонентов приготавливают бетонные смеси и строительные растворы?

2. Приведите классификацию дозаторов.

3. Приведите классификацию смесителей и назовите предпочтительные объекты их применения.

4. Назовите основные типы смесителей цикличного действия, опишите их устройство и принцип действия.

2020-05-21

2020-05-21 1081

1081