Припуск на механическую обработку на все поверхности детали «Вал» (за исключением внутренней поверхности  )) назначаем независимо от технологического процесса обработки детали по ГОСТ 7505-89 «Поковки стальные штампованные. Допуски, припуски и кузнечные напуски».

)) назначаем независимо от технологического процесса обработки детали по ГОСТ 7505-89 «Поковки стальные штампованные. Допуски, припуски и кузнечные напуски».

При расчете припуска на наружную поверхность  ) используем расчетно-аналитический метод определения припусков (РАМОП), который базируется на анализе факторов, влияющих на припуски предшествующего и выполняемого переходов технологического процесса обработки поверхности.

) используем расчетно-аналитический метод определения припусков (РАМОП), который базируется на анализе факторов, влияющих на припуски предшествующего и выполняемого переходов технологического процесса обработки поверхности.

Технология обработки рассматриваемой поверхности  ) мм с шероховатостью Ra = 0,63 мкм:

) мм с шероховатостью Ra = 0,63 мкм:

1. Черновое точение в центрах, после которой обрабатываемая поверхность будет иметь точность 14 квалитета и шероховатостью Ra = 12,5 мкм.

2. Чистовое точение в центрах, после которого обрабатываемая поверхность будет иметь точность 9 квалитета и шероховатость Ra = 1,6 мкм.

3. Шлифование в центрах, после которого обрабатываемая поверхность будет иметь точность 7-го квалитета и шероховатость Ra = 0,63 мкм.

Минимальный припуск на наружный диаметр при обработке в центрах определяется по формуле [1]:

при токарной обработке

2 z min = 2 × (Rzi -1 + Ti + ri -1) мкм.;

при шлифовании

2 z min = 2× (Rzi -1 + ri -1) мкм.;

где Rz i -1, Ti -1 - элементы припуска, учитывающие чистоту обрабатываемой поверхности [1], мкм.

ri -1 - суммарное пространственное отклонение [1], мкм.

Определяем суммарное отклонение расположения поверхностей по формуле [1]

где rкор - допускаемые погрешности по короблению [1]

мм.,

мм.,

где Dк - допускаемая удельная кривизна [1], D к = 1,0 мкм/мм.

l - расстояние от точки закрепления до определяемого сечения,

l = 140 мм

Тогда:  мкм.

мкм.

- допускаемое смещение [1],

- допускаемое смещение [1],  0,5 мм (500 мкм).

0,5 мм (500 мкм).

| rц | - | погрешность, возникающая при установке детали в центрах [1] |

)2 + 0,252 мкм.,

)2 + 0,252 мкм.,

| где | dз - наибольший допуск на размер технологической базы при | |||||

| фрезерно-центровальной операции, dз | = 2,0 мм (2000 мкм). | |||||

Тогда:  )2 + 0,252 = 1,03 мм (1030 мкм).

)2 + 0,252 = 1,03 мм (1030 мкм).

Следовательно:  мкм (1,154 мм).

мкм (1,154 мм).

Значение остаточного смещения определяем по формуле [1]

где k y - коэффициент уточнения формы [1];

после чернового точения [1]: r1 = 1, 154 × 0, 06» 0, 069 мм (69 мкм).

после чистового точения [1]: r2 = 1, 154 × 0, 04» 0, 046 мм (46 мкм).

после шлифования [1]: r3 = 1, 154 × 0, 02» 0, 023 мм (23 мкм).

Так как обработка производится в центрах, следовательно, погрешность установки в радиальном направлении равна нулю

Определим значения допусков на диаметральный размер:

а) для шлифования - Тd 3 =18 мкм;

б) для чистового точения - Тd 2 =52 мкм;

в) для чернового точения - Тd 1 =520 мкм;

г) для заготовки - Тd s =900 мкм.

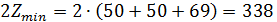

Определяем значения минимальных припусков на обрабатываемый размер:

при черновом точении

3008мкм (3,008 мм)

3008мкм (3,008 мм)

При чистовом точении

мкм (0,338 мм)

мкм (0,338 мм)

при полировании

мкм (0,152 мм).

мкм (0,152 мм).

Наименьший предельный размер по чертежу  мм. Имеем расчетный размер последнего перехода (в данном случае шлифования окончательного 17,966 мм). Для остальных переходов получаем расчетный размер по формуле [1]

мм. Имеем расчетный размер последнего перехода (в данном случае шлифования окончательного 17,966 мм). Для остальных переходов получаем расчетный размер по формуле [1]

мм.,

мм.,

где Di -1 - расчетный размер предыдущего перехода;

zi -1min - минимальный припуск на данный переход.

для чистового точения: dp2 = 17,966 + 0,152 = 18,118 мм.

для чернового точения: dp1 = 18,118 + 0,338 = 18,456 мм.

для заготовки: dзаг = 18,456 + 3,008 = 21,464 мм.

Наименьшие предельные размеры по всем технологическим переходам, округляем. Округление производить до того знака десятичной дроби с каким дан допуск на размер для каждого перехода:

d 3min =17,966 мм; d 2min = 18,118 мм; d 1 min = 18,46 мм; d заг min = 21,5 мм.

Наибольший предельный размер для каждого перехода вычисляем по формуле [1]

мм.,

мм.,

где di min - наименьший предельный размер, мм;

Tdi - допуск на обработку, мм.

для шлифования: d 3 max = 17,966 + 0,018 = 17,984 мм.

для чистового точения: d 2max = 18,118 + 0,052 = 18,17 мм.

для чернового точения: d1max = 18,46 + 0,52 = 18,98 мм.

для заготовки: d заг max = 21,5 + 0,9 = 22,4 мм.

Минимальные и максимальные предельные значения припусков на обработку для наружной поверхности определяем по формулам [1]

мм.;

мм.;

мм.;

мм.;

где di -1max - наибольшие предельные размеры для переходов, мм;

di -1min - наименьшие предельные размеры для переходов, мм.

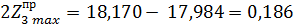

для шлифования

(152 мкм)

(152 мкм)

мм (186 мкм)

мм (186 мкм)

для чистового точения

(342 мкм)

(342 мкм)

мм (810 мкм)

мм (810 мкм)

для чернового точения

(3040 мкм)

(3040 мкм)

мм (3420 мкм)

мм (3420 мкм)

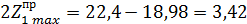

Определим значения общих припусков по формулам [1]

мкм.;

мкм.;

мкм.;

мкм.;

Таким образом:

2z0min = 152 + 342 + 3040 = 3534 мкм.

2z0max = 186+ 810 + 3420 = 4416 мкм.

Произведем проверку правильности произведенных расчетов по формулам [1]

мкм.;

мкм.;

мкм.;

мкм.;

Следовательно:

для шлифования

2z3прmax - 2z3прmin = 186 - 152 =34 мкм;

Тd2 - Тd3 = 52 - 18 = 34 мкм.

для чистового точения

2z2прmax - 2z2прmin =810 -342 =468 мкм;

Тd1 - Тd2 = 520 - 52 =468 мкм.

для чернового точения

2z1прmax - 2z1прmin =3420 -3040 =380 мкм;

Тd s- Тd1 =900 - 520 =380 мкм.

проверка по общим припускам

мкм

мкм

Тd s  Тd3 = 900

Тd3 = 900  18 = 882 мкм.

18 = 882 мкм.

Вывод: проверка свидетельствует о правильности расчетов.

Определяем общий номинальный припуск по формуле [1]

мкм.,

мкм.,

– нижнее отклонение допуска на диаметр заготовки,

– нижнее отклонение допуска на диаметр заготовки,

600 мкм.

600 мкм.

– нижнее отклонение допуска на диаметр детали,

– нижнее отклонение допуска на диаметр детали,

34 мкм.

34 мкм.

Таким образом

мкм (4,1 мм)

мкм (4,1 мм)

Определяем номинальный диаметр заготовки

мм (≈ 22,1 мм).

мм (≈ 22,1 мм).

Таблица 3 – Результаты расчета припуска на размер  )

)

| Технологический маршрут обработки | Элементы припусков |

|

|

| Предельные размеры, (мм) | Полученные предельные размеры (мкм) | |||||

|  |  |  |  |  |  |  | ||||

| Заготовка поковка | 150 | 200 | 1154 | - | - | 21,464 | 900 | 21,5 | 22,4 | – | – |

| Черновое точение | 50 | 50 | 69 | - | 3008 | 18,456 | 520 | 18,46 | 18,98 | 3040 | 4520 |

| Чистовое точение | 30 | 30 | 46 | - | 338 | 18,118 | 52 | 18,118 | 18,17 | 342 | 810 |

| Шлифование | 10 | 20 | 23 | - | 152 | 17,966 | 18 | 17,966 | 17,984 | 152 | 186 |

Рисунок 1 – Результаты расчета припуска на размер  )

)

2020-05-25

2020-05-25 1606

1606 , мкм

, мкм , м

, м , мкм

, мкм