В сельскохозяйственном машиностроении применяют два метода определения припусков: опытно-статистический и расчетно-аналитический.

При использовании опытно-статистического метода общие и промежуточные припуски назначаются на таблицам, которые составлены на основе обобщения и систематизации производственных данных передовых заводов. Основными преимуществами этого метода можно считать экономию времени на определение припуска. Он позволяет определить размеры заготовок до разработки технологического процесса.

Недостатки опытно-статистического метода заключаются в том, что припуски назначаются без учета конкретных условий построения технологических процессов, например, общие припуски назначают без учета схемы установки заготовки и погрешностей предшествующей обработки.

Так опытно-статистический метод определения припуска не учитывает особенностей технологического процесса, рекомендуемые припуски завышают. Завышенный припуск ориентирован на условия обработки, при которых припуск должен обеспечивать работу без брака. Нормативные таблицы для выбора припусков можно использовать в условиях единичного и мелкосерийного производства при изготовлении небольших, недорогих деталей и когда технологические процессы разрабатываются укрупненно.

Во всех остальных случаях следует применять расчетно-аналитический метод определения припусков на обработку, который разработал профессор В.М.Кован. Метод базируется на анализе факторов, влияющих на припуски предшествующей и выполняемой операций технологического процесса обработки поверхности. Значение припуска определяется методом дифференцированного расчета по элементам, составляющим припуск. Расчетно-аналитический метод предусматривает расчет межоперационных припусков, т.е. припусков по всем последовательно выполняемым технологическим операциям обработки данной поверхности детали, их суммирование для определения общего припуска на обработку поверхности и расчет промежуточных размеров, определяющих положение поверхности, и размеров заготовки. Расчетной величиной является минимальный промежуточный припуск на обработку, достаточный для устранения на выполняемой операции погрешностей обработки и дефектов поверхностного слоя, полученных на предшествующей операции, и компенсации погрешностей, возникающих на выполняемой операции.

При расчете минимального промежуточного припуска учитывают следующие элементы погрешности:

1) высоту неровностей  , полученную на предшествующем переходе;

, полученную на предшествующем переходе;

2) состояние и глубину hi-1 поверхностного слоя заготовки в результате выполнения предшествующего перехода;

3) пространственные отклонения  расположения обрабатываемой поверхности относительно без заготовки;

расположения обрабатываемой поверхности относительно без заготовки;

4) погрешность установки  при выполнении данного перехода.

при выполнении данного перехода.

Шероховатость поверхности  и характеристика поверхностного слоя hi-1 зависят от режима резания, качества обрабатываемого материала и других факторов.

и характеристика поверхностного слоя hi-1 зависят от режима резания, качества обрабатываемого материала и других факторов.

Поверхностный слой hi-1, образовавшийся в результате предшествующего перехода, удаляется на выполняемом переходе полностью или частично. Например, при выполнении поковок образуется обезуглероженный слой до 0,5 мм, который следует удалить полностью, так как этот слой не отличается выносливостью. Полностью надо удалить на первом же технологическом переходе поверхностный слой, образовавшийся при отливке заготовки из серого чугуна. Этот слой в 1…2 мм состоит из перлитной корки с включениями формовочного песка.

Пространственные отклонения  характеризуются погрешностью расположения обрабатываемой поверхности относительно базовых поверхностей заготовки. Примерами пространственных отклонений могут быть: несоосность наружной поверхности вращения относительно отверстия у заготовок типа втулок и дисков, изгиб заготовки ступенчатого вала, выпуклость, вогнутость и изогнутость плоскостей, не параллельность подлежащей обработке плоскости корпусной заготовки относительно базовой плоскости, не перпендикулярность торцовой поверхности относительно оси отверстия и др.

характеризуются погрешностью расположения обрабатываемой поверхности относительно базовых поверхностей заготовки. Примерами пространственных отклонений могут быть: несоосность наружной поверхности вращения относительно отверстия у заготовок типа втулок и дисков, изгиб заготовки ступенчатого вала, выпуклость, вогнутость и изогнутость плоскостей, не параллельность подлежащей обработке плоскости корпусной заготовки относительно базовой плоскости, не перпендикулярность торцовой поверхности относительно оси отверстия и др.

Составляющей минимального промежуточного припуска является также погрешность установки заготовок на выполняемом переходе  .

.

Погрешность установки  характеризуется смещением или поворотом подлежащей обработке поверхности относительно базы, потому это значение должно быть компенсировано соответствующим увеличением припуска. Например, при обработке втулки по наружному диаметру при установке базовым отверстием на оправку с зазором смещение заготовки

характеризуется смещением или поворотом подлежащей обработке поверхности относительно базы, потому это значение должно быть компенсировано соответствующим увеличением припуска. Например, при обработке втулки по наружному диаметру при установке базовым отверстием на оправку с зазором смещение заготовки

,

,

где D - гарантированный зазор между отверстием заготовки и оправкой;

d1 - допуск на изготовление оправки; d2 - допуск на изготовление базового отверстия; d3 - допуск на износ оправки.

Для компенсации возможной неточности установки заготовки следует увеличить припуск на  .

.

Суммируя величины  ,

,  ,

,  и

и  , получим минимальный припуск для технологического перехода.

, получим минимальный припуск для технологического перехода.

Рассмотрим методы суммирования составляющих. При обработке плоскостей векторы  и

и  суммируются арифметически, т.к. они коллинеарны (параллельны) и направлены перпендикулярно обрабатываемой поверхности. Следовательно, при обработке плоскости расчетная формула минимального припуска имеет вид

суммируются арифметически, т.к. они коллинеарны (параллельны) и направлены перпендикулярно обрабатываемой поверхности. Следовательно, при обработке плоскости расчетная формула минимального припуска имеет вид

При обработке двух противолежащих плоскостей одноименными методами припуск на две стороны составит

При обработке поверхностей вращения векторы ri-1 и Еi могут принять любое угловое положение и потому их суммирование целесообразно выполнять по правилу квадратного корня

.

.

Следовательно, припуск на диаметр при обработке наружных и внутренних поверхностей вращения (без установки в центрах)

. Наименьший размер межоперационного припуска на диаметр (при обработке поверхностей тел вращения) удваивается.

. Наименьший размер межоперационного припуска на диаметр (при обработке поверхностей тел вращения) удваивается.

Значения составляющих расчетных формул приведены в справочной литературе. Конкретные значения этих составляющих зависят от точности выполнения предшествующего (i–1) и данного (i) переходов, точности установки заготовки на выполняемом переходе, материала заготовки и других факторов. При анализе конкретных переходов некоторые составляющие из общей формулы расчета могут быть исключены. Поэтому необходимо иметь ввиду следующее:

1) при обтачивании цилиндрической поверхности заготовки, установленной в центрах, погрешность  может быть принята равной нулю

может быть принята равной нулю

;

;

2) при шлифовании заготовок после термообработки поверхностный слой необходимо по возможности сохранить, следовательно, слагаемое  нужно исключить из расчетной формулы

нужно исключить из расчетной формулы

,

,

;

;

3) при развертывании плавающей разверткой и протягивании отверстий смещения и увод оси не устраняются а погрешности установки в этом случае нет

;

;

4) при суперфинишировании и полировании цилиндрической поверхности, когда уменьшается лишь шероховатость поверхности, припуск определяется лишь высотой микронеровностей обрабатываемой поверхности, т.е.

.

.

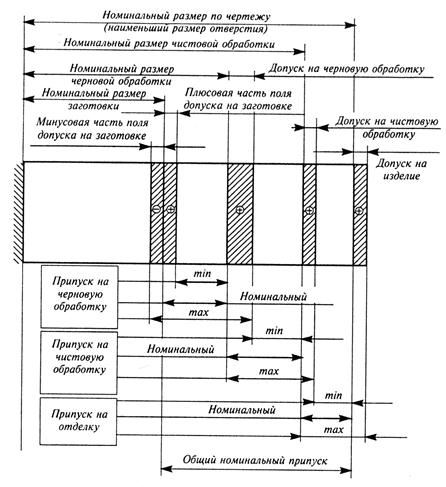

Схемы образования промежуточных размеров при обработке наружных и внутренних цилиндрических поверхностей показаны на рис. 2 и 3.

Положительная часть допуска на заготовку для вала и отрицательная для отверстия в общий суммарный припуск не входят, но должны приниматься во внимание при определении режимов резания при обработке.

Следовательно, при расчете минимально необходимого припуска следует учитывать конкретные условия обработки. В зависимости от них часть слагаемых не нужна, что позволяет уменьшить припуск и сократить расходы на обработку. Зная минимальный межоперационный припуск, можно рассчитать его максимальное значение

,

,

где  - допуск на размер поверхности, установленный соответственно для предыдущего и данного технологического перехода.

- допуск на размер поверхности, установленный соответственно для предыдущего и данного технологического перехода.

Толщина действительного слоя материала, который снимают, может колебаться в широких пределах. Используя взаимосвязь между межоперационными припусками на обработку и полями их колебаний, рассчитывают предельные размеры детали. Для этого выбирают начало отсчета. Если, например, за начало отсчета выбрать наибольший Д из допустимых размеров готового вала, то предельные межоперационные размеры детали для последнего перехода равны

;

;  ,

,

а для предыдущего перехода

;

;  .

.

Для любого данного перехода

;

;  .

.

Для отверстий принят наименьший допустимый диаметр готовой детали

;

;  .

.

Рис. 2. Схема расположения операционных припусков и допусков на различных стадиях обработки для наружных поверхностей (валов)

Рис. 3. Схема расположения операционных припусков и допусков на различных стадиях обработки для внутренних поверхностей

(отверстий)

При определении припусков опытно-статистическим методом общий и операционные припуски назначаются исходя из опыта обработки деталей данного класса в условиях рассматриваемой отрасли производства. При этом учитываются материал, размеры детали, тип производства и требуемая точность обработки. Припуски для разных заготовок при различных видах механической обработки приводятся в ГОСТ, заводских нормативных материалах и справочниках. Так, для заготовок из проката в зависимости от их размеров общий припуск на диаметр лежит в пределах от 1 до 8 мм, для заготовок, полученных горячей штамповкой, - от 1,5 до 6 мм на сторону, для отливок из чугуна и стали – от 3 до 8 мм на сторону. Операционные припуски на механическую обработку (на диаметр) лежат в пределах: при черновом обтачивании заготовки из проката диаметром до 120 мм – от 1 до 2,5 мм, заготовки-штамповки – от 1,5 до 3 мм; при чистовом обтачивании после чернового – от 0,5 до 1 мм; при наружном шлифовании в центрах – от 0,2 до 0,5 мм.

Вопросы для самопроверки:

Лекция 4

БАЗИРОВАНИЕ ДЕТАЛЕЙ ПРИ ОБРАБОТКЕ НА СТАНКАХ

1. Общие понятия о базировании.

2. Классификация баз и их характеристика.

3. Способы установки деталей. Правило шести точек.

2014-02-24

2014-02-24 9731

9731