Заданные точность и качество поверхностей детали обеспечиваются при обработке резанием последовательным удалением с заготовки слоя металла, называемого припуском на обработку.

Увеличенные припуски вызывают дополнительную обработку заготовок, повышают трудоемкость их изготовления, расход режущего инструмента и металла, себестоимость деталей. Применение обоснованных припусков на обработку резанием сокращает отходы металла в стружку и снижает трудоемкость обработки. Уменьшение припусков на обработку достигается использованием методов получения точных заготовок, например, литья по выплавляемым моделям, штамповки в закрытых штампах, горячего и холодного накатывания зубьев колес и др. Недостаточные припуски также нежелательны. Они не обеспечивают при обработке резанием удаления дефектного поверхностного слоя, получения необходимой точности и качества обработанных поверхностей, увеличивают вероятность брака при обработке. Следовательно, установление оптимальных припусков на обработку резанием является важной технико-экономической задачей.

При проектировании технологических процессов изготовления деталей определяют промежуточные и общие припуски на обработку резанием. Промежуточным припуском называют слой металла, удаляемый при выполнении технологического перехода обработки резанием. Он измеряется по нормали к обработанной поверхности и равен разности размеров, полученных после предшествующего и после выполняемого переходов. Слой металла, удаляемый при выполнении технологической операции, называют операционным припуском. Он представляет собой сумму припусков на отдельные переходы или проходы при обработке резанием поверхности на данной операции. Общим припуском называется слой металла, удаляемый в процессе обработки резанием с рассматриваемой поверхности заготовки для получения готовой детали. Определяется общий припуск разностью размеров исходной заготовки и готовой детали (по какому- либо размеру).

|

|

|

|

Рис. 7.2. Схема припусков на обработку резанием: а, б — наружных и внутренних поверхностей тел вращения; в - одновременно обрабатываемых поверхностей; г — независимо обрабатываемых противолежащих поверхностей

Если обрабатываются наружные и внутренние цилиндрические поверхности вращения или одновременно противолежащие поверхности заготовки с одинаковыми припусками на каждую поверхность, то такой припуск называется симметричным (рис. 7.2, а—в). При обработке противолежащих поверхностей независимо друг от друга припуск называется асимметричным (рис. 7.2, г). Если одна из противолежащих поверхностей не обрабатывается, то одностороннее расположение припуска является частным случаем асимметричного припуска.

В соответствии со схемами на рис. 7.2, а—в можно записать

zн = (d1 — d2)/2 или 2zн = d1 — d2;

zв = (d2 — d1)/2 или 2zв = d2 — d1;

z = (l1 — l2)/2 или 2z = l1 — l2

Для случая асимметричного припуска (рис7.2, г)

z1 = l1 — l2; z2 = l2 — l3

где 2zн, 2zн, 2z, z1, z2 — припуски на выполняемые технологические переходы; d1, l1 — размеры, полученные на смежных предшествующих технологических переходах; d2, l2 — размеры, получаемые на выполняемых технологических переходах.

Общий припуск z0 на обработку резанием определяется суммированием промежуточных припусков всех технологических переходов процесса от исходной заготовки до готовой детали

где n — число технологических переходов.

Весьма важным мероприятием построения технологического процесса является установление допусков на операционные технологические размеры. Малый допуск удорожает обработку резанием и может привести к браку из-за оставшегося на обработанной поверхности дефектного слоя. Большие допуски на операционные размеры усложняют наладку станка на размер и работу на нем, так как в этом случае значительно изменяется глубина резания, что приводит к большим колебаниям размеров обработанных деталей.

Припуск на обработку резанием определяется опытно-статистическим и расчетно-аналитическим методами.

Опытно-статистический метод широко используется в машиностроении. Припуск по этому методу устанавливается суммарно, на полную обработку резанием поверхности заготовки, без учета составляющих его элементов, с использованием опытных данных припусков на обработку аналогичных деталей. В поточно-автоматизированном производстве нормативные таблицы припусков используют при проектировании цехов и заводов. В остальных случаях припуски определяют расчетом.

Расчетно-аналитический метод, разработанный профессором В.М. Кованом, основан на анализе погрешностей обработки резанием, присущих каждому способу обработки, и закономерностей уменьшения производственных погрешностей предшествующей обработки; на устранении погрешностей предшествующей обработки и знании законов суммирования производственных погрешностей. Анализ погрешностей способов обработки дает возможность определить припуск, обеспечивающий высокое качество обработки. Знание закономерности уменьшения погрешностей предшествующей обработки позволяет рассчитать погрешности в каждом технологическом переходе и величину припуска для последующего перехода.

Погрешности предшествующей обработки резанием устраняют снятием с обрабатываемой поверхности слоя металла, включающего погрешности размера, формы и взаимного расположения элементарных поверхностей, а также дефектный поверхностный слой. Глубина резания, при которой удаляются указанные погрешности и дефектный слой, обеспечивает более устойчивый процесс резания и высокое качество обработки.

На основе изучения причин, вызывающих появление производственных погрешностей обработки резанием, устанавливаются законы их суммирования. Эти вопросы рассмотрены в гл.2. Определение действительной суммарной погрешности дает возможность установить для последующей обработки резанием припуск, величина которого позволяет устранить эти погрешности.

Точность заготовок характеризуется погрешностью их размеров и формы, высотой неровностей поверхности, глубиной дефектного слоя и отклонением от заданного положения обрабатываемой поверхности. Отклонение от заданного размера должно находиться в пределах поля допуска на размер. Погрешности формы (эллиптичность, конусность, вогнутость, выпуклость и др.) должны быть также в пределах поля допуска на размер или составлять часть допуска на размер, что оговаривается в чертеже детали. Таким образом, отклонение от заданного размера и погрешность формы компенсируются допуском  а на заданный размер предшествующего технологического перехода. Неровности поверхности заготовки высотой На, которая принимается равной высоте неровностей профиля Rzi-1, и дефектный слой глубиной Ti-1. полученные на предшествующем технологическом переходе, должны быть удалены на выполняемом переходе и, таким образом, являются составляющими припуска на выполняемый технологический переход.

а на заданный размер предшествующего технологического перехода. Неровности поверхности заготовки высотой На, которая принимается равной высоте неровностей профиля Rzi-1, и дефектный слой глубиной Ti-1. полученные на предшествующем технологическом переходе, должны быть удалены на выполняемом переходе и, таким образом, являются составляющими припуска на выполняемый технологический переход.

При обработке резанием заготовок деталей из серого чугуна лезвийным инструментом на первом технологическом переходе дефектный поверхностный слой (корка) удаляется полностью, что повышает стойкость инструмента. С заготовок-поковок обезуглероженный слой удаляется также на первом технологическом переходе обработки резанием. Поверхностный слой после обработки характеризуется наклепом (упрочнением), который на последующем переходе полностью удалять не следует. Удаляется лишь верхняя часть с нарушенной структурой.

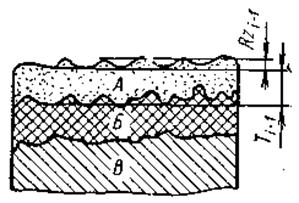

На рис. 7.3 показана схема поверхностного слоя наружной поверхности после обработки резанием. Удаляемая часть дефектного поверхностного слоя обозначена А, а неудаляемая его часть— Б (наклеп и переходная зона); слой В — исходная структура; Rzi-1 —высота неровностей поверхности и Ti-1 — дефектный поверхностный слой после предшествующей обработки. Величины Rzi-1 и Ti-1 известны, при расчете припусков их выбирают из таблиц справочников.

Пространственные отклонения — непараллельность, неперпендикулярность, несоосность наружных и внутренних поверхностей и др. — имеют самостоятельное значение и не связаны с допуском на размер элементарной поверхности. При расчете припусков на обработку эти отклонения учитываются в виде слагаемого. Например, при растачивании отверстия во втулке, установленной в трехкулачковом патроне наружной поверхностью, последняя является базой. Предварительно образованное отверстие диаметром d0 будет иметь смещение относительно наружной поверхности втулки, которое обозначим rа. Диаметр отверстия после растачивания d1 с учетом компенсации указанной погрешности rа будет d1=d0+2rа. Таким образом, составляющая припуска на выполняемый технологический переход — растачивание отверстия, компенсирующая отклонение обрабатываемой внутренней поверхности относительно базовой наружной поверхности, составляет 2rа.

Рис.7.3. Схема поверхностного слоя после обработки резанием:

А – удаляемая часть дефектного слоя; Б – неудаляемая часть дефектного слоя; В — исходная структура

Рис.7.4. Базирование с зазором на жесткой оправке

При определении промежуточного припуска на обработку резанием учитывают также погрешность установа eу на выполняемом технологическом переходе, которая слагается из погрешностей базирования eб и погрешности закрепления eз. Погрешность установа характеризуется смещением обрабатываемой поверхности от номинального положения. Погрешность базирования при расчете припуска определяется суммарным смещением обрабатываемой поверхности вследствие несовпадения установочной и измерительной баз и наличия зазоров между установочной базой и установочными элементами приспособления.

Поясним это на примере обработки наружной поверхности заготовки при базировании ее с зазором на жесткой оправке с закреплением по торцу (рис.7.4). Погрешность базирования представляет собой разность между наибольшим и наименьшим предельными отклонениями поверхности на данном технологическом переходе обработанной партии заготовок на настроенном станке. На схеме смещение 2Dmax заготовки показано в одну сторону; погрешность базирования (зазор)

или

или

где  — гарантированный наименьший зазор;

— гарантированный наименьший зазор;  — верхнее предельное отклонение отверстия заготовки;

— верхнее предельное отклонение отверстия заготовки;  — нижнее предельное отклонение диаметра оправки.

— нижнее предельное отклонение диаметра оправки.

Для компенсации погрешности базирования  необходимо удалить слой металла, равный удвоенной величине наибольшего зазора:

необходимо удалить слой металла, равный удвоенной величине наибольшего зазора:

Погрешность закрепления  определяется расчетным путем и зависит от схемы установки и силы зажима.

определяется расчетным путем и зависит от схемы установки и силы зажима.

Пространственные отклонения  и погрешность установа

и погрешность установа  являются векторными величинами и выбираются также по таблицам из справочников. Таким образом, можно определить минимальные промежуточные припуски по технологическим переходам от готовой детали до исходной заготовки.

являются векторными величинами и выбираются также по таблицам из справочников. Таким образом, можно определить минимальные промежуточные припуски по технологическим переходам от готовой детали до исходной заготовки.

Припуск на диаметр для поверхностей вращения

При обработке наружных и внутренних поверхностей вращения пространственные отклонения ri-1 и погрешность установа eуi могут принимать любое угловое положение, которое заранее предусмотреть невозможно. Как случайные величины они суммируются по правилу квадратного корня.

Припуск на противолежащие поверхности, обрабатываемые параллельно,

Припуск на сторону при обработке противолежащих поверхностей независимо друг от друга (асимметричный припуск)

При обработке плоскостей направления векторов ri-1 и eуi совпадают и они суммируются арифметически.

Иногда отдельные составляющие припуска исключаются, например при обработке отверстий инструментом с плавающими режущими элементами (развертками, расточными пластинами), при протягивании отверстий с использованием шаровой опоры. Смещение и увод оси в этом случае не исправляются, но погрешности установа не возникает. Тогда формула для расчета припуска принимает вид

Определив промежуточные (операционные) припуски, можно подсчитать предельные размеры обрабатываемых заготовок по всем технологическим переходам. Промежуточные (операционные) припуски, поля допусков и предельные размеры обрабатываемой заготовки нагляднее изображать графически. На рис. 7.5 показана схема их расположения на разных стадиях обработки резанием вала. Схема включает обтачивание цилиндрической поверхности и шлифование ее в размер по чертежу. Исходными для построения схемы являются наибольший и наименьший предельные размеры готовой детали. Допуск на изготовление детали dд= dд.max - dд. min. Такая же схема принята для расчета промежуточных и общего припусков на обработку резанием заготовки.

2014-02-02

2014-02-02 10594

10594