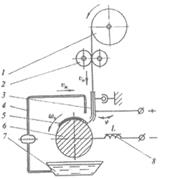

Вибродуговая наплавка – разновидность дуговой наплавки металлическим электродом. Процесс наплавки осуществляется при вибрации электрода с подачей охлаждающей жидкости на наплавленную поверхность. На рисунке 10.4 даны принципиальные схема вибродуговой установки с электромеханическим и электромагнитным вибратором.

а

а

|

б

б

|

Рисунок 10.4. Вибродуговая наплавка с электромеханическим (а) и электромагнитным (б)

Вибратором

а: 1 – кассета для проволоки; 2 – подающие ролики; 3 – качающийся мундштук; 4 – система подачи раствора; 5 – наплавленный слой; 6 – восстанавливаемая деталь; 7 – емкость; индуктивное сопротивление

б: 1 – наплавляемое изделие; 2 – сопло для подачи охлаждающей изделие жидкости; 3 – сопло для подачи жидкости в зону сварки; 4 – электродная проволока; 5 – электродоподающие ролики;

6 – электромагнитный вибратор; 7 – пружина

К наплавляемой поверхности детали, которая вращается в центрах, роликами подающего механизма из кассеты через вибрирующий мундштук подается электродная проволока. Из-за колебаний мундштука, вызываемых вибратором, проволока периодически прикасается к поверхности детали и расплавляется под действием импульсных электрических разрядов, поступающих от генератора. Вибрация электрода во время наплавки обеспечивает стабильность процесса за счет частых возбуждений дуговых разрядов и способствует подаче электродной проволоки небольшими порциями, что обеспечивает лучшее формирование наплавленных валиков.

Вибродуговая наплавка отличается тремя особенностями:

- в цепь нагрузки источника питания включена индуктивность L;

- напряжение источника питания недостаточно для поддержания непрерывного дугового разряда;

- электродная проволока совершает колебания относительно детали с частотой 50–100 Гц и амплитудой 1–3 мм с периодическим касанием наплавляемой поверхности.

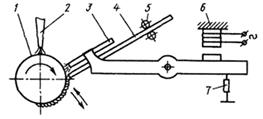

Цикл наплавки состоит из дугового разряда, короткого замыкания и холостого хода (рис. 10.5.)

Рисунок 10.5. Осциллограмма тока I и напряжения U при вибродуговой наплавке:

t к.з. – время короткого замыкания; t д.р. – время дугового t х.х. – время холостого хода;

t – текущее время; t п – период

Введение индуктивности в цепь дуги обеспечивает накопление электрической энергии в индуктивности во время разомкнутого состояния цепи, сдвиг фаз тока и напряжения, поэтому переход тока через ноль происходит при наличии напряжения источника питания и возникновении электродвижущей силы самоиндукции, которая совпадает по направлению с напряжение источника питания. Это обеспечивает повторное возникновение дугового разряда после разрыва сварочной цепи и устойчивое горение дуги.

Вследствие наличия индуктивности в цепи при сравнительно низком напряжении источника тока (12–20 В) дуговой разряд протекает при напряжении устойчивого горения дуги (30–35 В). В период дугового разряда выделяется 80–90 % всего тепла (при коротком замыкании всего 10–20%).

Электрод и деталь оплавляются во время дугового разряда, при этом на конце электрода образуется капля металла. Мелкокапельный перенос металла на деталь происходит преимущественно во время короткого замыкания. Так как длительность существования дуги составляет ~ 20 % времени цикла, то провар основного металла неглубокий, с небольшой зоной термического влияния.

Вибродуговую наплавку ведут под флюсом, в различных газовых средах или в водных растворах. Последний случай наиболее распространен, при этом в зону наплавки подают охлаждающую жидкость (3–5 %-ный раствор кальцинированной соды или 10–20 %-ный раствор глицерина в воде). Жидкость обеспечивает закалку наплавленного слоя, если применяют закаливающийся электродный материал, защищает расплавленный металл от проникновения кислорода и азота воздуха и охлаждает наплавляемую деталь.

Качество соединения наплавленного металла с основным зависит от нескольких факторов. Основными из них являются: полярность тока; шаг наплавки (подача суппорта станка на один оборот детали); угол подвода электрода к детали; качество очистки и подготовки поверхности, подлежащей наплавлению; толщина слоя наплавки и др. Высокое качество сварки получают при токе обратной полярности (плюс на электроде, минус на детали), шаге наплавки 2,3–2,8 мм/об и угле подвода проволоки к детали 15–30º. Скорость подачи электрода не должна превышать 1,65 м/мин, скорость наплавки – 0,5–0,65 м/мин; толщина наплавленного слоя, при которой обеспечивается надежное сплавление, – 2,5 мм,

Структура и твердость наплавленного слоя зависят от химического состава электродной проволоки и количества охлаждающей жидкости. Основным показателем прочности наплавленной детали является сопротивление усталости, которое в основном зависит от трех параметров: количества охлаждающей жидкости, подаваемой в зону наплавки, шага и скорости наплавки.

Для вибродуговой наплавки слоя толщиной от 0,3 до 2,5 мм используют проволоку диаметром 1,0–2,5 мм. Примерные режимы наплавки: ток обратной полярности силой 60–75 А, напряжение 12–30 В, диаметр проволоки 1,6 мм, шаг наплавки 2,0–2,7 мм/об (мм/дв. ход), угол подвода проволоки к детали 15–30º, скорость подачи проволоки ≤ 1,65 м/мин, скорость наплавки 0,50–0,65 м/мин. При токах < 100 А в сварочную цепь последовательно с источником питания включают дополнительную индуктивность 0,4–0,7 мГн.

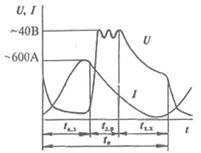

Технология вибродуговой наплавки предусматривает восстановление деталей с цилиндрическими, коническими наружными и внутренними поверхностями, а также с плоскими поверхностями (рис. 10.6).

Рисунок 10.6. Схемы вибродуговой наплавки изношенных наружных (а) и внутренних (б)

цилиндрических поверхностей, наружных конических поверхностей (в), шлицев (г) и плоских поверхностей (д): 1 – деталь; 2 – электрод

Для наплавки внутренних цилиндрических поверхностей головку размещают на станке так, чтобы плоскость мундштука совмещалась с осью детали. Деталь приводят во вращательное движение, а головку – в поступательное. Для наплавки плоских поверхностей детали устанавливают в горизонтальной плоскости и закрепляют неподвижно, а головку перемещают параллельно оси детали.

Скорость наплавки (м/мин) определяют по частоте вращения детали, равной

,

,

где n – частота вращения детали, об/мин; d – диаметр электродной проволоки; v п – скорость подачи проволоки, м/мин; s – шаг наплавки, мм/об; D — диаметр детали, мм; h – толщина наплавляемого слоя, мм; η – коэффициент наплавки (η = 0,85–0,9).

Свойства покрытий при вибродуговой наплавке могут быть улучшены применением: защитных сред (флюсов, диоксида углерода, водяного пара, пены), порошковых проволок, последующей термической обработкой изделий, обкаткой роликами или ультразвуковым упрочнением.

Для реализации процесса вибродуговой наплавки цилиндрической детали последнюю устанавливают в центра токарного станка, на суппорте станка закрепляют наплавочную головку (ОКС-6569 или ОКС-1252), для питания дуги используют источники питания с жесткой внешней характеристикой: генераторы АДН-500/250, выпрямители ВС-300, ВС-600, преобразователи ПД-305, ПСГ-500, а также дроссели типа А-780, А-855, РСТЭ-24 или РСТЭ-34. Разработаны специализированные установки УД-144, УД-283, ОКС-27414, ОКС-27508.

Наиболее часто этот способ применяют при наплавке цилиндрических изделий небольшого диаметра. Вибродуговая наплавка применяется при восстановлении стальных деталей, работающих в различных условиях при невысоких требованиях к сопротивлению усталости (оси, толкатели).

Вибродуговая наплавка позволяет получать покрытия высокой твердости и износостойкости без последующей термообработки путем применения электродной проволоки нужного состава.

Недостатком вибродуговой наплавки является уменьшение до 40 % сопротивления усталости наплавленных деталей из-за образования закалочных структур в материале, вызывающих растягивающие напряжения и неоднородность твердости (в местах перекрытия точек сварки в результате отпуска твердость снижается) и наличия пор в покрытии по причине быстрого перехода металла из жидкого состояния в твердое. Наиболее простым и доступным способом уменьшения напряжений и повышения сопротивления усталости является поверхностное упрочнение путем обкатки роликами после финишной механической обработки детали.

Несмотря на ряд преимуществ (маленькая зона термического влияния, снижение выгорания легирующих элементов, возможность получения тонких и прочных покрытий) при вибродуговой наплавке имеет место существенный недостаток – снижение усталостной прочности деталей из-за неоднородности структуры и наличия пор, поэтому этот способ не рекомендуется для наплавки деталей, работающих при знакопеременных нагрузках.

Плазменная наплавка

Плазмой называется высокотемпературный сильно ионизированный газ, состоящий из молекул, атомов, ионов, электронов. При дуговой ионизации газ пропускают через канал и создают дуговой разряд, тепловое влияние которого ионизирует газ, а электрическое поле создает направленную плазменную струю. Ионизированный газ достигает температуры 10000–20000 оС, а скорость потока – до 15000 м/с.

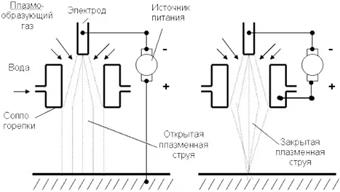

Плазменная наплавка – это процесс нанесения покрытий плазменной струей, когда деталь включена в цепь нагрузки. В этом случае с помощью плазменной струи нагревается поверхность восстанавливаемой детали и наносимый материал. При плазменной наплавке в отличие от аргонодуговой наплавки электрическая дуга сжимается стенками водоохлаждаемого сопла. Газ продувается сквозь эту дугу, приобретает свойства плазмы – становится ионизированным и электропроводящим. В зависимости от схемы подключения анода различают (рис. 10.7):

1. Открытую плазменную струю (анодом является деталь или пруток). В этом случае происходит повышенный нагрев детали. Используется эта схема при резке металла и для нанесения покрытий.

2. Закрытую плазменную струю (анодом является сопло или канал горелки). Хотя температура сжатой дуги на 20–30% в этом случае выше, но интенсивность потока ниже, т.к. увеличивается теплоотдача в окружающую среду. Схема используется для закалки, металлизации и напыления порошков.

3. Комбинированная схема (анод подключается к детали и к соплу горелки), катодом является неплавящийся вольфрамовый электрод. В этом случае горят две дуги. Эта схема используется при наплавке порошком.

2020-05-21

2020-05-21 359

359