Механизм образования газовой пористости за счет О2 – кислород взаимодействует с углеродом с образованием пузырьков газа СО (2С + О2 = 2 СО; FeO + С = Fe + СО) с последующим захлопыванием газовых пузырей кристаллизирующимся металлом сварочной ванны.

Механизм образования газовой пористости за счет Н2 и N2 – изменение растворимости газов при охлаждении в расплавленном металле и выделение их в виде пузырьков: часть всплывает и уходит в атмосферу, а часть захлопывается кристаллизирующимся металлом сварного шва.

Источники газов:

- Ржавчина на поверхности свариваемых элементов.

Ржавчина – FeO*H2O Fe2O3*H2O

Нагрев образование окалины (FeO, Fe2O3) + пары воды (H2O Н2 + О)

Нагрев образование окалины (FeO, Fe2O3) + пары воды (H2O Н2 + О)

При нагреве: Fe3O4 + Fe = 4FeO Fe2O3 + Fe = 3FeO

FeO – частично растворяется в расплавленном металле, частично - в шлаке. FeO + С = СО

- Наличие влаги в сварочных материалах (на поверхности сварочной проволоки, в покрытии электродов, в защитном газе, во флюсе) и на поверхности свариваемых материалов.

Feж + Н2О = Н2 + FeO

- Загрязнение свариваемых поверхностей органическими веществами (смазкой)

Cn(H2O)n-1 (n-1)CO + (n-1)H2 + C.

Cn(H2O)n-1 (n-1)CO + (n-1)H2 + C.

- Плохая защита расплавленного металла от атмосферы.

к ислород азот водород

к ислород азот водород

МЕТАЛЛ

Методы по уменьшению вероятности образования газовой пористости:

1. Удаление ржавчины, влаги, органических веществ с поверхности свариваемых кромок.

- Выбор оптимальных режимов сварки – форма ванны: широкая и неглубокая, пониженные скорости охлаждения.

Технологическая прочность сплавов.

Основоположником науки о технологической прочности являлся русский ученый, профессор МВТУ им. Н.Э. Баумана Николай Никифорович Прохоров.

Технологическая прочность материала характеризует его способность воспринимать без разрушения деформации и напряжения, возникающие в процессе его обработке.

Технологическая прочность сплавов характеризует склонность сплавов к образованию горячих и холодных трещин.

Горячие трещины.

Горячие трещины (кристаллизационные и подсолидусные) – хрупкое межкристаллическое разрушение металла шва и околошовной зоны, возникающее в твердо-жидком состоянии в процессе кристаллизации, а также при температуре ниже равновесного солидуса на 100-200°С..

Разновидности горячих трещин (топография)

1 и 2 - продольные в шве и околошовной зоне. 3 и 4 – поперечные в шве и околошовной зоне. 5 – поперечные по толщине свариваемого металла.

Методы определения склонности сплавов к образованию горячих трещин.

1. Лабораторные технологические пробы.

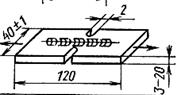

Влияние ширины пробы на темп деформации - α

2. Машинные методы испытания – образцы во время сварки растягивают с различной скоростью. Строят диаграммы, критерий минимальная скорость растяжения, при которой образуются трещины – Vкр.

Диаграммы

3. Отраслевые технологические пробы – имитируют реальный сварной узел

Проба «вварыш» Проба ЦНИИТС

δ = до 20 мм, 20-30мм, свыше 30

Критерий – наличие или отсутствие трещин.

Нет трещин – технология (материалы, режимы, последовательность проходов и др.) рекомендуется для производства.

Технологические мероприятия по уменьшению вероятности образования горячих трещин.

- Повышение пластичности металла.

- выбор оптимального химического состава основного и сварочного материала.

- выбор оптимальных режимов сварки – получение объемной схемы кристаллизации, получение оптимальной геометрической формы шва – коэффициент формы шва должен находиться в диапазоне 1,3 – 3,0. (пси - Ψ =b/h)

b

0,8 2,0

0,8 2,0

h

h

| |||||

| |||||

| |||||

Г.Т.

Г.Т.

- применение специальных технологических мероприятий, позволяющих получить благоприятную структуру: электромагнитное перемешивание, импульсная сварка, сварка с дополнительным присадочным материалом, подаваемым в хвостовую часть сварочной ванны.

- Снижение темпа деформации.

- оптимальная конструкция – увеличение жесткости конструкции (исключение изгиба заготовок);

- применение подогрева;

- небольшие скорости сварки.

Холодные трещины

Холодные трещины – замедленное локальное межкристаллическое разрушение металла сварного соединения, возникающее практически после полного его охлаждения (ниже 200ºС).

1 – продольные в шве.

2 – продольные в зоне термического влияния (откол).

3 – поперечные в шве.

4 – продольные в зоне сплавления (отрыв или отслаивание);

5 – поперечные в зоне термического влияния (частокол).

Холодные трещины чаще образуются в околошовной зоне (ОШЗ), чем в металле шва.

Методы оценки склонности материала к образованию холодных трещин.

I. Косвенный метод – по эквиваленту углерода Сэкв.

Если Сэкв< 0,45, то сплавы не склонны к образованию холодных трещин, если больше – имеется потенциальная возможность образования трещин.

При твердости меньше HV350 трещин нет (установлено практикой).

При Сэкв< 0,45 при всех скоростях охлаждения твердость ниже!

Сэкв = С + Mn/6 + (Cr+Mo+V)/5 + (Ni + Cu)/15 *

*Формула Международного института сварки

II. Испытания лабораторных технологических проб

Крестовая проба

Пробу сваривают «в лодочку», при этом соблюдают одинаковую начальную температуру пробы перед сваркой: -40ºС ÷ 250ºС

Максимальная склонность в ОШЗ швов 3-4-2-1 (наиболее интенсивно трещины возникают в ОШЗ 3-го шва)

Критерий – наличие трещин (при определенной температуре, в ошз определенного шва).

III. Испытания в условиях постоянно действующей нагрузки.

30ХН2МФА

1-нагрузка после сварки; 2 – нагрузка через трое суток после сварки

IV. Испытания отраслевых технологических проб.

2020-05-21

2020-05-21 177

177