Термической обработкой называется совокупность операций нагрева, выдержки и охлаждения твёрдых металлических материалов с целью получения заданных свойств за счет изменения структуры.

Так как основными факторами любого вида термообработки являются температура и время, то режим термообработки обычно представляют графиком в координатах t-t или t-lgt, где t – температура, t - время. Угол наклона линий1 и 3 характеризует скорость нагрева или охлаждения.

1 – кривая нагрева

2 – выдержка

3 – охлаждение

Температура нагрева и скорость охлаждения являются важнейшими технологическими параметрами термообработки, т.к. структура после термообработки является функцией температуры нагрева и скорости охлаждения.

В результате термической обработки химический состав не меняется, но изменяется структура, а, следовательно изменяются и свойства сплава.

Основные виды термообработки.

1. Отжиг – заключается в нагреве сплава до оптимальной температуры, выдержке при этой температуре и медленном охлаждении вместе с печью. Нагрев при отжиге может производиться ниже или выше температур фазовых превращений. Отжиг обеспечивает металлу равновесное состояние.

2. Закалка – заключается в нагреве металла до оптимальной температуры, выдержке при этой температуре и последующем быстром охлаждении. После закалки металл приобретает неравновесное состояние.

3. Отпуск (старение) – заключается в нагреве закаленного металла до температур ниже фазовых превращений, выдержке при этих температурах и последующем охлаждении на воздухе. После отпуска (старения) металл приобретает равновесное состояние.

Термообработка бывает без полиморфных превращений и с полиморфными.

Закалка с полиморфными превращениями характерна для черных металлов, без полиморфных – для большинства цветных.

Закалка без полиморфных превращений заключается в фиксации при комнатной температуре (после охлаждения) состояния, соответствующего состоянию при температуре нагрева под закалку.

Термообработка без полиморфных превращений ( на примере сплава Д16)

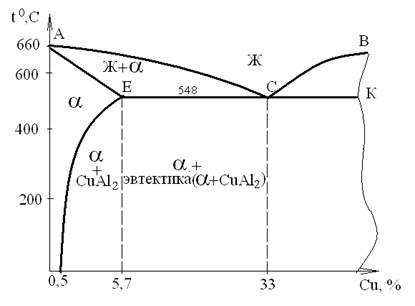

Диаграмма состояния Al – Cu

Дуралюмин марки Д16 содержит 4 % Cu; небольшое количество Mg и Mn и подвергается упрочняющей термической обработке, заключающейся в закалке без полиморфных превращений с последующим старением.

В исходном отожженном состоянии сплав Д16 имеет двухфазую структуру: α-фазу и CuAl2 в виде сетки по границам зерен α –фазы, где α – твердый раствор меди в алюминии, а CuAl2 - химическое соединение (интерметаллид). В α-фазе при комнатной температуре согласно диаграмме состояния Al – Cu растворено 0,5 % меди, а в CuAl2 - 3,5%.

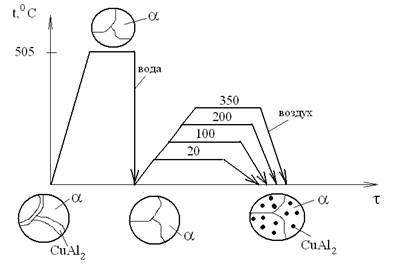

Закалка сплава Д16 производится при нагреве сплава до температуры на 30…50 0С выше критической точки (505±10 0С), выдержке при этой температуре для сквозного прогрева и завершения фазовых превращений с последующим резким охлаждением (обычно в воде) до комнатной температуры.

В результате резкого переохлаждения в структуре не происходит выделения твердой дисперсной фазы CuAl2 из a- фазы, т.к. не успевает произойти диффузионное перераспределение химических элементов в атомно-кристаллической решетке, и, как следствие, фиксируется твердый раствор a. По сравнению с равновесной (0,5 % Cu) при комнатной температуре в такой a- фазе содержится 4% меди, а следовательно, она является пересыщенным твёрдым раствором и поэтому обозначается a/ (равновесная- a).

В закалённом состоянии сплав обладает невысокой прочностью (твёрдостью) и хорошей технологической пластичностью (хорошо прокатывается, штампуется, в т.ч. в холодном состоянии).

Старение заключается в длительной изотермической выдержке (до 4…7 суток) закалённого сплава при климатических температурах (естественное или холодное старение), либо при повышенных (до 200 0С) температурах (искусственное или горячее старение) за гораздо более короткие сроки.

a/- фаза является термодинамически нестабильной и поэтому склонна к самопроизвольному распаду с выделением твёрдых дисперсных частиц CuAl2 равномерно в объёме зёрен α-фазы.

Процесс распада протекает до тех пор, пока a- фаза не достигнет практически равновесного значения - (0,5 %) меди. Т.о., после закалки и старения сплав имеет двухфазую структуру: α-фазу и CuAl2 в виде дисперсных частиц равномерно распределенных по зерну α- фазы, видимых под электронным микроскопом.

Прочность сплава (sв) после закалки с естественным старением составляет порядка 450 МПа.

Сплавы, упрочнение которых осуществляется старением, называют стареющими.

Если с увеличением времени выдержки или температуры при искусственном старении происходит укрупнение частиц CuAl2 и падение прочности металла, то этот процесс называют «перестариванием».

График термообработки

2020-05-21

2020-05-21 100

100