Содержание

Введение

Лабораторные коррозионные испытания

Методы удаления продуктов коррозии после коррозионных испытаний

Общие положения

Химический метод

Электрохимический метод

Механический метод

Протокол (отчет) по удалению продуктов коррозии

Заключение

Список использованной литературы

Введение

Металлы составляют одну из основ цивилизации на планете Земля. Их широкое внедрение в промышленное строительство и транспорт произошло на рубеже XVIII-XIX. В это время появился первый чугунный мост, спущено на воду первое судно, корпус которого был изготовлен из стали, созданы первые железные дороги. Начало практического использования человеком железа относят к IX веку до нашей эры. Именно в этот период человечество перешло из бронзового века в век железный.

В XXI веке высокие темпы развития промышленности, интенсификация производственных процессов, повышение основных технологических параметров (температура, давление, концентрация реагирующих средств и др.) предъявляют высокие требования к надежной эксплуатации технологического оборудования и строительных конструкций.

Коррозионные испытания, проводятся для определения скорости и типа коррозии металлов <http://www.xumuk.ru/encyklopedia/2135.html> и сплавов <http://www.xumuk.ru/encyklopedia/2/4178.html>, а также для установления состава и свойств продуктов коррозии, эффективности защитных покрытий, смазок, ингибиторов <http://www.xumuk.ru/encyklopedia/1670.html> и других средств защиты от коррозии <http://www.xumuk.ru/encyklopedia/1565.html>. Коррозионные испытания позволяют устанавливать взаимосвязи между структурой, способом изготовления, технологией обработки металла <http://www.xumuk.ru/encyklopedia/2548.html> или сплава <http://www.xumuk.ru/encyklopedia/2/4178.html>, характеристиками среды (ее составом, температурой, скоростью движения) и коррозионной стойкостью материала. Различают эксплуатационные, натурные и лабораторные коррозионные испытания. При эксплуатационных коррозионных испытаниях наблюдают за поведением реальных машин, агрегатов или деталей во время работы. Эти испытания длительны и, как правило, дополняются лабораторными определениями характера и глубины коррозионных поражений. Натурные коррозионные испытания проводят в естественных средах (атмосфера <http://www.xumuk.ru/encyklopedia/397.html>, почва, морская или речная вода <http://www.xumuk.ru/encyklopedia/786.html>) на специальных коррозионных станциях, расположенных в различных климатических зонах. ATM коррозионные станции представляют собой наземные огороженные площадки, на которых размещают стенды с образцами; морские - обычно плавающие понтоны с рамами для крепления образцов; почвенные - площадки, где образцы закапывают в грунт <http://www.xumuk.ru/encyklopedia/1155.html>.

Целью данной работы является описание главных методов по удалению коррозии после проведения коррозионных испытаний

Лабораторные коррозионные испытания

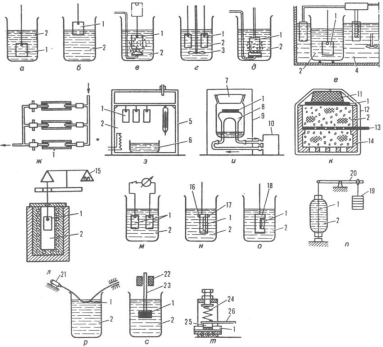

Лабораторные коррозионные испытания проводят в искусственно создаваемых и контролируемых условиях. Их преимущество - возможность строгого контроля отд. факторов, относящихся как к металлу <http://www.xumuk.ru/encyklopedia/2548.html>, так и к среде, а также относит. дешевизна. Среди лабораторных коррозионных испытаний (см. рис.) наиболее важными являются так называемые ускоренные коррозионные испытания, в которых создаются условия, вызывающие быстрое коррозионное разрушение вследствие увеличения агрессивности среды. При выборе этих условий руководствуются основным правилом - механизм коррозии не должен изменяться. Ускорение коррозии достигается соответствующим воздействием на фактор, контролирующий процесс, напр. увеличением подвода деполяризатора, содержания в среде агрессивных веществ. Основные среды для лабораторных коррозионных испытаний-электролиты <http://www.xumuk.ru/encyklopedia/2/5306.html>, влажная атмосфера <http://www.xumuk.ru/encyklopedia/397.html>, содержащая или не содержащая коррозионноактивные вещества (NaCl, SO2, CO2)

Рисунок 1-Лабораторно-коррозионные испытания

Схематическое изображение методов лабораторных коррозионных испытаний: при полном погружении образца в электролит <http://www.xumuk.ru/encyklopedia/2/5306.html> (а), частичном погружении (б), периодическом погружении (в), с размешиванием (г), с аэрацией (д), при термостатировании (е), в движущемся электролите <http://www.xumuk.ru/encyklopedia/2/5306.html> (ж), во влажной атмосфере <http://www.xumuk.ru/encyklopedia/397.html> (з).во влажной атмосфере <http://www.xumuk.ru/encyklopedia/397.html> с периодической конденсацией <http://www.xumuk.ru/encyklopedia/2093.html> (и), в почве (к), в газовой среде с повышенной температурой (л), на контактную коррозию (м), на щелевую коррозию (н), на коррозию под напряжением <http://www.xumuk.ru/encyklopedia/2136.html> с постоянной деформацией <http://www.xumuk.ru/encyklopedia/1243.html> и постоянной нагрузкой (о и п соотв.), на коррозионную усталость <http://www.xumuk.ru/encyklopedia/2132.html> (р). на кавитацию (с), на коррозию при трении <http://www.xumuk.ru/encyklopedia/2/4546.html> или фреттинг-коррозию <http://www.xumuk.ru/encyklopedia/2/4911.html> (т), 1 образец; 2 - коррозионная среда; 3 - мешалка <http://www.xumuk.ru/encyklopedia/2609.html>; 4 - термосгатирующая жидкость <http://www.xumuk.ru/encyklopedia/1545.html>; 5 - камера; 6 - сосуд <http://www.xumuk.ru/lekenc/8300.html> с водой <http://www.xumuk.ru/encyklopedia/786.html>; 7 - крышка; 8 - полая подставка <http://www.xumuk.ru/lekenc/7242.html> с циркулирующей охлаждающей водой <http://www.xumuk.ru/encyklopedia/786.html>; 9 - термостат <http://www.xumuk.ru/bse/2680.html>; 10 - термостат <http://www.xumuk.ru/bse/2680.html> для подвода охлаждающей воды <http://www.xumuk.ru/encyklopedia/786.html>: 11 и 12 - резиновые пробка и лента: 13 - перфорированный катод; 14 - плексигласовый цилиндр с отверстиями в дне: 15 - весы <http://www.xumuk.ru/encyklopedia/717.html>: 16 - плексигласовая накладка для создания щели: 17 - винт; 18 - скоба из изолирующего материала; 19 - груз: 20 - рычаг; 21 - двигатель; 22 - магнитострикционный вибратор с сердечником 23; 24 - пружина; 25 - неподвижный образец; 26 - шатун к кривошипу.

При коррозионных испытаниях изменение скорости коррозии определяют по след, признакам: потеря или увеличение массы образца; кол-во выделившегося водорода <http://www.xumuk.ru/encyklopedia/633.html> или поглощенного кислорода <http://www.xumuk.ru/encyklopedia/1990.html>; время до появления первого коррозионного очага; кол-во появившихся очагов коррозии за период испытания; изменение электрического сопротивления образца; количество металла <http://www.xumuk.ru/encyklopedia/2548.html>, перешедшего в раствор; изменение механических свойств материала после коррозии (предела прочности <http://www.xumuk.ru/encyklopedia/2/3749.html> и относит. удлинения); изменение отражательной способности образца. Если коррозия происходит по электрохимическому механизму, в коррозионных испытаниях используют измерение электродных потенциалов <http://www.xumuk.ru/encyklopedia/2/5296.html>, снятие поляризационных кривых гальваностатическими или потенциостатическими методами. Последний метод получил наибольшее распространение, особенно для исследования металлов <http://www.xumuk.ru/encyklopedia/2548.html> и сплавов <http://www.xumuk.ru/encyklopedia/2/4178.html>, способных переходить в пассивное состояние. При изучении контактной коррозии измеряют изменение поляризационного сопротивления пары <http://www.xumuk.ru/encyklopedia/2/3187.html>, состоящей из разнородных металлов <http://www.xumuk.ru/encyklopedia/2548.html>. Импедансные методы <http://www.xumuk.ru/encyklopedia/1667.html> коррозионных испытаний основаны на измерении сопротивления и емкости электрические цепи с образцом и для установления склонности к локальной коррозии используются в условиях снятия кривых заряжения. При химической коррозии основные критерии в коррозионных испытаниях - изменение внешнего вида образца, его массы и механических свойств.

2020-06-12

2020-06-12 140

140