Виды ручной дуговой сварки.

Ручная дуговая сварка и наплавка выполняются плавящимся или неплавящимся (угольным, графитовым, вольфрамовым, гафниевым) электродом. При сварке и наплавке плавящимся электродом (рис. 2) дуга горит между ним и изделием. Формирование металла шва осуществляется за счет материала электрода и расплавления основного металла в зоне действия дуги. При сварке и наплавке неплавящимся электродом для формирования металла шва в зону дуги извне подается присадочный материал.

Ручную дуговую сварку выполняют, как правило, металлическими электродами при питании дуги постоянным или переменным током. Электрическая дуга постоянного тока более стабильна, кроме того, эту сварку можно проводить при прямой или обратной полярности, присоединяя в первом случае к детали плюс источника энергии, а к электроду – минус, а в другом случае – наоборот. При постоянном токе дуга горит устойчиво, что важно для сварки стальных деталей малых толщин и сварки специальных марок сталей. Однако в этом случае требуется более сложная аппаратура, увеличивается расход электроэнергии, в результате повышается стоимость. Обратная полярность позволяет уменьшить глубину проплавления детали, поскольку на положительном электроде выделяется тепла на 20 % больше, нежели на отрицательном. Поэтому детали толщиной менее 3,5 мм необходимо сваривать постоянным током обратной полярности, чтобы избежать прожогов.

|

Режимы ручной дуговой сварки.

Режимы ручной дуговой сварки имеют основные и дополнительные параметры. Основные параметры – диаметр электрода; сила, род и полярность сварочного тока; напряжение дуги; скорость перемещения электрода вдоль шва (скорость сварки). Дополнительные – состав и толщина покрытий, число проходов, положение шва в пространстве.

Наибольшее применение получила сварка и наплавка плавящимся электродом. При этом используются электроды диаметром 1–12 мм, однако основной объем работ выполняется электродами диаметром 3–6 мм.

Электроды для ручной дуговой сварки

Тип и марка электрода принимается в зависимости от требований к прочности и пластичности шва с учетом коэффициента наплавки, характеризующего производительности производительность сварки. Наиболее часто применяемые в машиностроении типы и марки электродов приведены в табл. 2.

Таблица 2. Характеристики электродов и их назначение

| Тип электрода* | Марка электрода | Механические свойств металла шва | Коэффи-циент наплавки, г/А·ч | Разбрызгивание | Коэффи-циент Кэ** | Род тока*** | Назначение электрода**** | ||

| σ т, МПа | σ в, МПа | а н, кДж/м2 | |||||||

| Э42 | СМ-5 | 320 | 460 | 1200 | 7,2 | малое | 1,45 | П, Пер. | 1 |

| АНО-5 | 350 | 470 | 1400 | 11,0 | умеренное | 1,60 | П, Пер. | 1 | |

| АНО-6 | 330 | 450 | 1400 | 8,5 | умеренное | 1,70 | П, Пер. | 1 | |

| АНО-1 | 380 | 460 | 1300 | 15,0 | малое | 1,45 | П, Пер. | 1, 2 | |

| Э42А | УОНИ 13/45 | 360 | 460 | 2200 | 8,5 | умеренное | 1,60 | ПО | 1а, 2а |

| СМ-11 | 360 | 480 | 2200 | 9,5 | умеренное | 1,60 | ПО, Пер. | 1, 2 | |

| УП 2/45 | 380 | 460 | 2400 | 10,0 | умеренное | 1,60 | ПО, Пер. | 1а, 2а | |

| ОЗС -2 | 380 | 460 | 1800 | 8,5 | умеренное | 1,7 | ПО, Пер. | 1а, 2а | |

| Э46 | АНО-4 | 370 | 480 | 1500 | 8,3 | малое | 1,40 | ПО, Пер. | 1 |

| МР-3 | 380 | 480 | 1500 | 7,8 | умеренное | 1,70 | П, Пер. | 1а | |

| Э50 | УОНИ 13/55 | 420 | 520 | 2000 | 9,0 | умеренное | 1,70 | ПО, Пер. | 1а, 2а |

| УП-1/55 | 400 | 540 | 2400 | 10,0 | умеренное | 1,55 | ПО | 1а, 2а | |

| УП-2/55 | 400 | 540 | 2400 | 10, | умеренное | 1,70 | ПО, Пер. | 1а, 2а | |

| К-5А | - | 520 | 1500 | 9,0 | малое | 1,40 | ПО, Пер. | 1, 2 | |

* Цифры после буквы «Э» означают номинальный предел прочности при растяжении в десятых долях МПа;

** Расход электродов (кг) на 1 кг наплавленного металла;

*** Род тока: П –постоянный; ПО – постоянный обратной полярности; Пер. – переменный;

**** Назначение электрода: 1 – для сварных конструкций из низкоуглеродистых сталей; 1а – для сварных конструкций наиболее ответственных из низкоуглеродистых сталей; 2 – для сварных конструкций из низколегированных сталей; 2а – для наиболее ответственных и напряженных сварных конструкций из низколегированных сталей.

Электродные стержни обычно изготавливаются из проволоки марок Св-08, Св-08А, Св-08ГА, Св-10ГА, Св-10Г2.

Диаметр электрода выбирается в зависимости от толщины свариваемого металла, типа сварного соединения, размера катета шва и положения шва в пространстве. Вертикальные, потолочные и горизонтальные швы вне зависимости от толщин свариваемого металла выполняются электродами диаметра до 4 мм. При выборе диаметра электрода для сварки шва в нижнем положении можно использовать ориентировочные данные табл. 3.

Таблица 3. Зависимость диаметра электрода от толщины свариваемого металла

Сварку в вертикальном положении проводят с применением электродов диаметром не более 5 мм. Потолочные швы выполняют электродами диаметром до 4 мм. В многослойных стыковых швах первый слой выполняют электродом диаметром 3–4 мм, последующие слои – электродами большего диаметра.

Сила сварочного тока зависит oт выбранного диаметра электрода. Пpи сварке швов в нижнем положении величину токa подсчитывают по эмпирическим формулам

Iсв = К·dэ, А (1)

где К – коэффициент, который выбирается из диапазона К = 25–60 А/мм; dэ – диаметр электрода, мм.

Коэффициент К в зависимости от диаметра электрода dэ принимается в соответствии с табл. 4.

Таблица 4. Зависимость коэффициента К от диаметра электрода dэ

Силу сварочного тока, рассчитанную по формуле (1) следует откорректировать с учетом толщины свариваемых элементов (Iсв.т), типа соединения (Iсв.с) и положения шва в пространстве (Iсв.ш). Если толщина металла hд ≥ 3 dэ, то значение Iсв следует увеличить на 10–15 %. Если же hд ≤ 1,5 dэ, то сварочный ток Iсв уменьшают на 10–15 %.

При сварке угловых швов и наплавке значение тока Iсв должно быть повышено на 10–15 %. При сварке в вертикальном или потолочном положении значение сварочного тока Iсв должно быть уменьшено на 10–15 %.

, (2)

, (2)

При большей силе тока наблюдаются перегрев стержня электрода, осыпание покрытия со стержня и нарушается стабильность плавлeния электрода.

Напряжение дуги. Для большинства марок электродов, используемых при сварке углеродистых и легированных конструкционных сталей, напряжение дуги Uд = 22–28 В.

Расчет скорости сварки vсв (м/ч), производится по формуле

(3)

(3)

где αн – коэффициент наплавки, г/А·ч (выбирают из характеристики принятого электрода, табл. 2); Fшв – площадь поперечного сечения шва при однопроходной сварке (или одного слоя валика при многослойном шве), см2; γ – плотность металла электрода, г/см3 (для стали γ = 7,86 г/см3).

При расчете принять площадь поперечного сечения шва Fшв = 0,05–0,06 см2.

Масса наплавленного металла Gн (г) для ручной дуговой сварки рассчитывается по формуле

Gн = Fшв·lшв·γ, (4)

где Fшв – площадь поперечного сечения шва, см2; lшв – длина шва, см.

Расчет массы наплавленного металла при ручной дуговой наплавке производится по формуле

Gн = Fнп·hнп·γ, (5)

где Fнп – площадь наплавляемой поверхности, см2; hнп – требуемая высота наплавляемого слоя (с учетом припуска на последующую обработку ∆ мех.обр).

При наплавке изношенной поверхности ручной дуговой наплавкой должна быть компенсирована толщина изношенного слоя ∆ изн плюс припуск ∆ мех.обр =2,0–3,0 мм на последующую механическую обработку поверхности после наплавки (hнп =∆ изн + ∆ мех.обр).

Расход электродов Gм (кг) для ручной дуговой сварки (наплавки) определяется по формуле

, (6)

, (6)

где Кэ – коэффициент, учитывающий расход электродов на 1 кг наплавленного металла (табл. 2).

Время горения дуги (основное время) to (ч) определяется по формуле

. (7)

. (7)

Полное время сварки (наплавки) приближенно определяется по формуле

, (8)

, (8)

где to – время горения дуги (основное время), ч; Кп – коэффициент использования сварочного поста, который принимается для ручной сварки Кп = 0,50–0,55.

Расход электроэнергии А (кВт·ч) определяется по формуле

, (9)

, (9)

где Uд – напряжение дуги, В; Iсв – сварочный ток, А; η – КПД источника питания сварочной дуги; to – время горения дуги, ч; Wo – мощность, расходуемая источником питания сварочной дуги при холостом ходе, кВт; Т – полное время сварки или наплавки, ч.

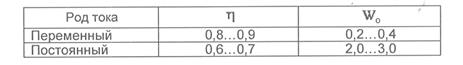

Значение КПД источника питания сварочной дуги η и мощность, расходуемая источником питания сварочной дуги при холостом ходе Wo можно принять по табл. 5.

Таблица 5. Зависимость η и W0 от рода тока

Выбор и обоснование источника питания сварочной дуги. Выбор источника питания сварочной дуги осуществляется с учетом рода сварочного тока, вида вольт-амперной характеристики, величины сварочного тока, величины напряжения дуги и КПД.

Выбор и обоснование источника питания сварочной дуги могут быть осуществлены по табл. 6–8.

Таблица 6. Технические характеристики сварочных выпрямителей с падающими внешними характеристиками

| Параметр | ВД-306 | ВД-501 |

| Климатическое исполнение, категория размещения Продолжительность цикла сварки, мин Номинальный сварочный ток, А Пределы регулирования сварочного тока, А Номинальное рабочее напряжение, В Напряжение холостого хода, В, не более Первичная мощность, кВА, не более кПД, %, не более Габаритные размеры, мм Масса, кг, не более | У3, Т3 5 315 45–315 32,6 70 21 70 765х735х772 170 | У3 10 500 50–500 40 80 42 69 550х805х1062 370 |

Таблица 7. Технические характеристики сварочных выпрямителей серии ВДУ с жесткой и падающей внешними характеристиками

| Параметр | ВДУ-305 | ВДУ-504 | ВДУ-1201 | ВДУ-1601 |

| Климатическое исполнение, категория размещения | У3 | У3, Т3 | У3, Т3 | У3 |

| Нижняя температура окружающей среды для исполнения У, °С | –40 | –40 | –30 | –30 |

| Режим работы ПВ, % | 60 | 60 | Продолжительный | |

| Продолжительность цикла сварки, мин | 10 | 10 | – | – |

| Номинальный сварочный ток, А | 315 | 500 | 1250 | 1600 |

| Пределы регулирования: | ||||

| сварочного тока, А: | ||||

| жесткие | 50–315 | 80–500 | 300–1250 | 500–1600 |

| падающие | 20–315 | 70–500 | – | 600–1600 |

| рабочего напряжения, В: | ||||

| жесткие | 16–38 | 18–50 | 24–66 | 26–66 |

| падающие | 21–33 | 23–46 | 26–60 | 30–66 |

| Напряжение холостого хода, В, не более | 70 | 80 | 100 | 100 |

| Первичная мощность, кВА | 23 | 40 | 120 | 155 |

| Напряжение сети, В | 220, 380 | 220, 380 | 380 | 380 |

| кПД, %, не менее | 70 | 82 | 83 | 84 |

| Габаритные размеры, мм | 634х975х760 | 1100х800х940 | 1400х850х1250 | 1150х900х1850 |

| Масса, кг, не более | 240 | 380 | 850 | 950 |

Таблица 8. Технические характеристики трансформаторов для ручной дуговой сварки с падающими внешними характеристиками

| Параметр | ТД-300 | ТД-500 | ТД-502 | ТД-102 | ТД-306 |

| Климатическое исполнение, категория размещения | У2, Т2 | У2, Т2 | У3 | У2 | У2 |

| Режим работы ПН, % | 60 | 60 | 60 | 20 | 30 |

| Номинальный сварочный ток, А | 315 | 500 | 500 | 160 | 250 |

| Пределы регулирования сварочного тока, А | 0–365 | 100–560 | 100–560 | 55–175 | 90–300 |

| Номинальное рабочее напряжение, В | 32 | 40 | 40 | 26,4 | 30 |

| Первичная мощность, кВА | 20,5 | 32 | 26,5 | 11,4 | 19,4 |

| кПД, %, не менее | 88 | 85 | 85 | 72 | 72 |

| Габаритные размеры (длина х высота х ширина), мм | 620х692х710 | 570х720х835 | 780х720х835 | 290х435х535 | 370х630х585 |

| Масса кг, не более | 140 | 210 | 240 | 38 | 71 |

2020-06-12

2020-06-12 165

165