МЕХАНИЧЕCКАЯ ОБРАБОТКА наплавленных ПОКРЫТИЙ

Цель работы: Закрепление теоретических знаний по механической обработке наплавленных покрытий

Задание: Разработать технологический маршрут и рассчитать режимы механической обработки наплавленных покрытий

Общие положения

Обоснование рационального способа обработки наплавленных покрытий

Механическая обработка покрытий, наносимых на изношенные поверхности, является завершающей операцией в технологии восстановления деталей.

При механической обработке слоя наплавленного металла следует учитывать такие особенности его физико-механических свойств, как:

а) химическая и структурная неоднородность металла наплавленного слоя;

б) значительное упрочнение отдельных участков слоя;

в) различная степень упрочнения металла по глубине слоя и различная твердость отдельных участков слоя;

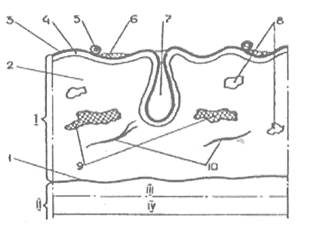

г) макронеровность поверхности, пористость, трещиноватость и наличие неметаллических включений (рис. 1).

1 – поверхность сплавления; 2 – металл наплавленного слоя; 3 – поверхность наплавленного слоя; 4 – окисная пленка; 5 – капли застывшего металла; 6 – шлаковые включения; 7 – поры, выходящие на поверхность; 8 – поры, не выходящие на поверхность;

9 – неметаллические включения; 10 – трещины

Рис. 1. Схема строения участка детали с наплавленным слоем:

I – наплавленный слой; II – основной металл детали; III – зона термического влияния;

IV – металл детали с неизменными свойствами

Разброс значений твердости как на поверхности детали, так и по глубине наплавленного слоя при различных способах наплавки неодинаков. Наибольшее изменение твердости поверхности наблюдается при вибродуговой наплавке. Установлено, что при вибродуговой наплавке проволокой с содержанием углерода 0,4–0,45 % с применением охлаждающей жидкости твердость слоя по глубине может изменяться в пределах HRC 12–45, а разброс значений твердости по поверхности слоя может составлять 20–30 %. Намного меньше разброс значений твердости при наплавке под слоем флюса (6–10 %).

Наибольшая химическая неоднородность структуры наплавленного слоя также отмечается при вибродуговой наплавке. Так, при вибродуговой наплавке проволокой Нп-65Г верхние слои состоят из вытянутых слаботравящихся столбчатых кристаллов, имеющих мартенситное строение, а зона сплавления характеризуется чередованием троосто-мартенсита, троостита и сорбита. Наплавленный слой характеризуется наличием неметаллических включений, что существенно влияет на стойкость инструмента при механической обработке. Толщина наплавленного слоя при вибродуговой наплавке и электродуговой наплавке под слоем флюса может изменяться в широких пределах (1–5 мм) за счет изменения режима наплавки и диаметра электрода.

Существенным показателем, определяющим качество наплавки, является макронеровность поверхности, величина которой зависит от способа наплавки, вида защиты, диаметра электрода, режимов наплавки. Установлено, что средняя величина макронеровности при вибродуговой наплавке составляет 30 % от толщины наращиваемого металла.

Восстанавливаемые наплавкой детали с точки зрения технологии их обработки детали можно разделить на три группы в зависимости от твердости слоя и припуска на обработку (рис. 2).

2020-06-12

2020-06-12 183

183