1. Измерить с помощью оптиметра (или микрометрического инструмента) отклонения размеров деталей

2. У каждой детали измеряем отклонение ΔΧ и заносим в протокол измерений с соответствующим знаком (табл.1). Измерение рекомендуется проводить в середине образца в двух взаимно перпендикулярных сечениях и заносить в протокол их среднее значение. После проведения контроля каждых 10 деталей рекомендуется проверять настройку средства измерения с использованием концевой меры длины.

| № | DC | № | DC | № | DC | № | DC | № | DC |

| 1 | 11 | 21 | 31 | 41 | |||||

| 2 | 12 | 22 | 32 | 42 | |||||

| 3 | 13 | 23 | 33 | 43 | |||||

| 4 | 14 | 24 | 34 | 44 | |||||

| 5 | 15 | 25 | 35 | 45 | |||||

| 6 | 16 | 26 | 36 | 46 | |||||

| 7 | 17 | 27 | 37 | 47 | |||||

| 8 | 18 | 28 | 38 | 48 | |||||

| 9 | 19 | 29 | 39 | 49 | |||||

| 10 | 20 | 30 | 40 | 50 | |||||

| № | DC | № | DC | № | DC | № | DC | № | DC |

| 51 | 61 | 71 | 81 | 91 | |||||

| 52 | 62 | 72 | 82 | 92 | |||||

| 53 | 63 | 73 | 83 | 93 | |||||

| 54 | 64 | 74 | 84 | 94 | |||||

| 55 | 65 | 75 | 85 | 95 | |||||

| 56 | 66 | 76 | 86 | 96 | |||||

| 57 | 67 | 77 | 87 | 97 | |||||

| 58 | 68 | 78 | 88 | 98 | |||||

| 59 | 69 | 79 | 89 | 99 | |||||

| 60 | 70 | 80 | 90 | 100 |

3. Определяем практическое поле рассеивания:

V = DX max - DX min = ______

4. Количество интервалов k, на которое разбивается практическое поле рассеивания, определяем из таблицы в зависимости от объёма выборки N:

| Объём выборки, N, шт. | Рекомендуемое число интервалов, k |

| 25-40 | 5 |

| 41-60 | 6 |

| 61-100 | 8 |

| 101-200 | 10 |

| более 201 | 15 |

Объём выборки N= _______, выбранное k = _______

5. Ширину интервала определяем по формуле:

h = V/k = ________ (округляем до третьего знака после запятой)

6. Начиная с нижней границы с шагом, равным ширине интервала, определяем границы каждого из интервалов в пределах практического поля рассеивания (от D X1 до D Xn), рассчитываем середину каждого интервала, подсчитываем в таблице количество деталей, находящихся в границах этого интервала. Результаты заносим в таблицу:

| № интервала | Границы интервала | Координата середины интервала, Xср | Абсолютное количество деталей в интервале, ni | Относительное количество деталей в интервале, ni/N |

| 1 | ||||

| 2 | ||||

| 3 | ||||

| 4 | ||||

| 5 | ||||

| 6 | ||||

| 7 | ||||

| 8 | ||||

| 9 | ||||

| 10 | ||||

| k | N = | Σ =1 |

7. Строим практическую кривую распределения. По оси абсцисс откладываем координаты середин интервалов в мкм, по оси ординат – относительное количество деталей, действительные погрешности размеров которых находятся в данном интервале. (Смотри пример)

Пример кривой распределения

8. Определяем, какому теоретическому закону распределения случайных величин подчиняется практическое распределение. Рассчитываем главные характеристики нормального распределения: математическое ожидание М(D х) (координату статистического центра группирования) и средне - квадратичное отклонение s по уравнениям 1 и 2 соответственно.

9. Строим теоретическую кривую распределения. В первом приближении кривую нормального распределения можно построить по семи точкам. Для нанесения этих ординат на график необходимо их привести к тому же масштабу, в котором построена кривая практического распределения. Для этого следует использовать масштабный коэффициент. Им является величина интервала DC. Ордината в принятом масштабе: g к = g к ×DC

| № точки | Значение аргумента х | Значение функции y | |||

| формула | число | Формула после преобразования | число | В масштабе построения | |

| 1 | DC1 =M(DC) | Y1 =0,4/s | |||

| 2 | DC2 =M(DC)+σ | Y2 =0,0242/s | |||

| 3 | DC3 =M(DC)-σ | Y3 = Y2 | |||

| 4 | DC4 =M(DC) +2σ | Y4 =0,054/s | |||

| 5 | DC5 =M(DC)-2σ | Y5 = Y5 | |||

| 6 | DC6 =М(DC) +3s | Y6 = 0 | 0 | 0 | |

| 7 | DC7 = М(DC) -3s | Y7 = 0 | 0 | 0 | |

Наносим получение точки на график с практической кривой распределения и соединяем плавной линией.

10. Проверяем степень совпадения принятого теоретического закона распределения с экспериментально полученным распределением. Графически это производится сопоставлением площадей, ограниченных практической и теоретической кривыми. Площади под этими кривыми равны, но границы не совпадают. Поэтому совпадение теоретического и практического законов распределения можно считать удовлетворительным, если суммарная площадь несовпадающих участков (лежащих как вне, так и внутри теоретической кривой) не превышает 15% всей площади, ограниченной теоретической кривой и осью абсцисс.

11. Наносим на полученный график теоретической кривой плотности распределения поля допуска детали. Для этого из граничных точек поля допуск проводим вертикальные кривые, которые отсекают от теоретической кривой распределения два участка, обозначенных примере как исправимый и неисправимый брак. Это участки, площадь которых в процентном отношении ко всей площади под кривой Гаусса определяет для валика вероятность исправимого (Sн) и неисправимого (Sb) брака.

Пример плотности распределения поля допуска детали

Указанное на рисунке распределение относится к размерам наружной цилиндрической поверхности, поэтому заштрихованная площадь Sн говорит о количестве деталей, имеющих неисправимый брак. Чтобы от него избиваться, следует изменить настройку станка (изменить положение режущего инструмента), таким образом, чтобы получить относительное расположение w и Т, при котором возможно появление негодных деталей, в количестве, пропорциональном площади Sb. Но теперь они будут представлять брак исправимый.

При законе нормального распределения случайных параметров,mвероятное количество деталей (в%) с размерами, выходящими за границу поля допуска, равно площади:

а) Sb, расположенной за верхней границей поля допуска

Sb = [0,5 – Ф (tb)] 100% при tb ³ 0

или

Sb = [0,5 – Ф (tb)] 100% при tb < 0

б)

Sн = [0,5 – Ф (tн)] 100% при tн ³ 0

или

Sн = [0,5 – Ф (tн)] 100% при tн > 0

В этих зависимостях функций Ф(t) представляет собой площадь под кривой, лежащую в границах параметра П. Величина функции определяется по таблице Приложения. Величина t равны:

tb = Пb/s и tн = Пн s

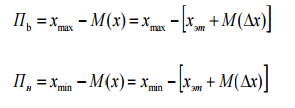

здесь Пb и Пн - расстояния от центра группирования размеров соответственно до верхней и нижней границ поля допуска.

где хэт = размер образца, по которому производилась настройка измерительного прибора на нуль. В этих уравнениях параметры учитываются с учетом знаков.

12. Сделать выводы по работе: исправимым считается брак, который можно устранить, доработав детали еще раз. Детали, размер которых получился меньше допустимого, доработать нельзя. Такие детали отправляются на переплавку. Теперь, когда были рассчитаны основные данные, мы можем определить процент бракованных деталей и с учётом этого изменить настройку станка так, чтобы после обработки оставался лишь исправимый брак.

2020-06-12

2020-06-12 115

115