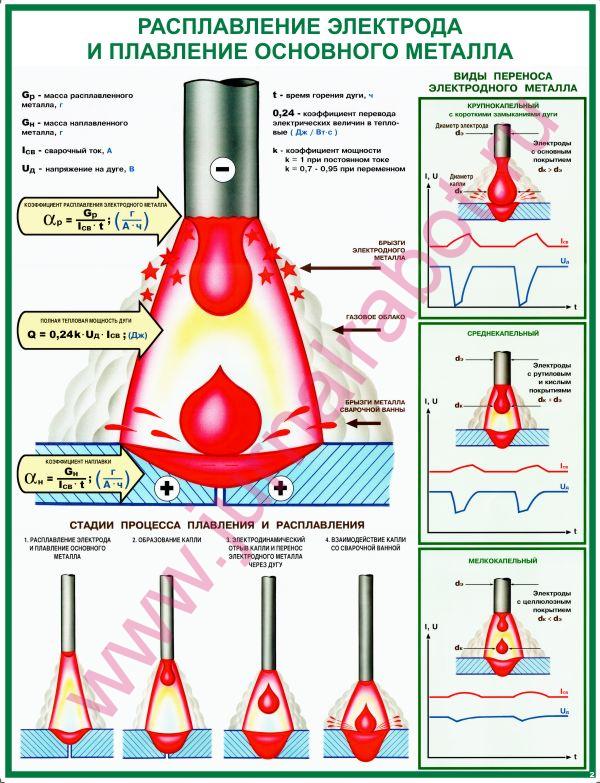

Конец электрода при сварке нагревается до температуры 2300-2500 °С и в результате на нем образуются капли расплавленного металла.

Перенос металла - процесс перехода расплавленного электродного металла в сварочную ванну.

Перенос металла всегда происходит от сварочного электрода к изделию. Непосредственно под дугой на металле изделия образуется углубление, заполненное жидким металлом, которое называется сварочной ванной. Одновременно под действием теплоты дуги расплавляется металл на конце электрода и в виде капель проходит через дуговой промежуток в сварочную ванну, образуя сварной шов.

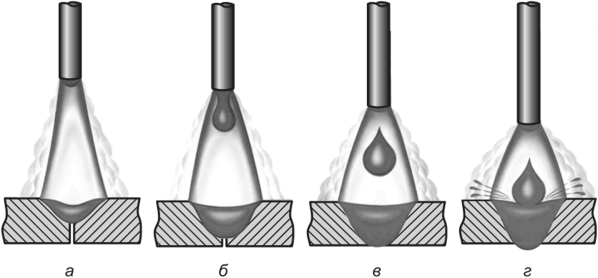

На рис. 5.14 показаны стадии процесса плавления электрода и основного металла. Вначале под действием теплоты сварочной дуги происходит оплавление конца электрода и плавление основного металла (рис. 5.14, а). Оплавившийся слой электродного металла принимает форму капли с образованием у ее основания шейки (рис. 5.14, б). Поперечное сечение шейки с течением времени уменьшается. Это приводит к значительному увеличению плотности тока у шейки, вследствие чего капля под действием электродинамических сил отрывается от электрода и происходит ее перенос через дугу (рис. 5.14, в), а затем идет взаимодействие капли со сварочной ванной (рис. 5.14, г).

Характер плавления и переноса электродного металла оказывает большое влияние на производительность сварки, ход металлургических процессов. От него зависят устойчивость горения дуги, потери металла, формирование шва и др.

Рис. 5.14. Стадии процесса плавления электрода и основного металла

Капли расплавленного металла переходят с электрода в сварочную ванну при горении сварочной дуги во всех пространственных положениях (горизонтальное, вертикальное, потолочное). За 1 с от электрода отрываются и переходят на изделие несколько капель расплавленного металла. При больших плотностях тока за 1 с может образоваться несколько десятков капель.

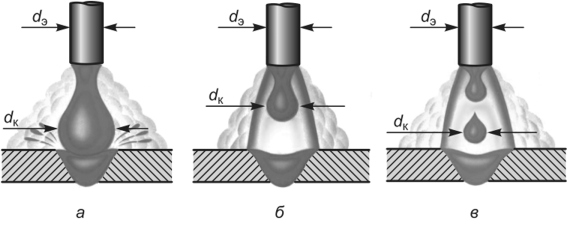

Формирование и перенос капель осуществляется под воздействием силы тяжести, сил поверхностного натяжения, давления газов, образующихся внутри расплавленного металла, давления газового потока, электростатических и электродинамических сил, реактивного давления паров металла. В зависимости от соотношения сил, действующих на каплю, различают следующие виды переноса электродного металла (рис. 5.15):

- крупнокапелъный с коротким замыканием дуги (характерен для ручной дуговой сварки покрытыми электродами с основным покрытием): диаметр капли dK больше диаметра электрода d3;

- среднекапельный (характерен для ручной дуговой сварки покрытыми электродами с рутиловым и кислым покрытием): dK = d 3;

- мелкокапельный (характерен для ручной дуговой сварки покрытыми электродами с целлюлозным покрытием, а также наблюдается при сварке под флюсом и в защитных газах - аргоне, углекислом газе и др.): dK < d3;

Рис. 5.15. Виды переноса электродного металла:

а - крупнокапельный с коротким замыканием дуги; б - среднекапельный; в - мелкокапельный

струйный (имеет место при сварке в аргоне большими токами).

Мелкокапельный и струйный переносы электродного металла обеспечивают более устойчивый процесс сварки и лучшее формирование шва.

Разбрызгивание электродного металла при сварке обусловлено главным образом электрическим взрывом перемычки между отделяющейся каплей и концом электрода под действием электромагнитных сил.

Сварку производят дугой переменного и постоянного тока. При сварке дугой переменного тока промышленной частоты (50 периодов в секунду) катодное и анодное пятна меняются местами 100 раз в секунду. В начале и конце каждого периода дуга угасает. Поэтому дуга, питаемая переменным током, горит менее устойчиво, чем дуга, питаемая постоянным током.

При сварке переменным током полярность меняется 100 раз в секунду, поэтому безразлично, к какому зажиму сварочного трансформатора присоединены изделие и электрод.

2020-06-12

2020-06-12 819

819