Электроды.

Сва́рочный электро́д — металлический или неметаллический стержень из электропроводного материала, предназначенный для подвода тока к свариваемому изделию.

Плавящиеся электроды изготавливают из сварочной проволоки, которая согласно

ГОСТ 2246—70 разделяется на углеродистую, легированную и высоколегированную.

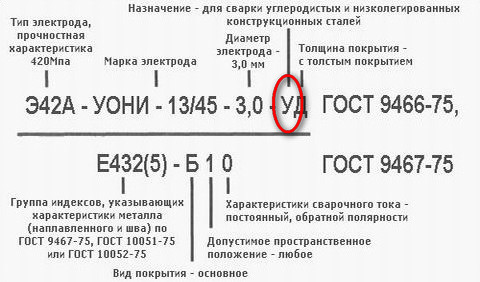

Рис.1.Устройство электрода.

Классификация электродов по назначению и типу покрытия.

Сварочные электроды для ручной дуговой сварки классифицируются:

- по назначению;

- по типу покрытия;

- по способу нанесения покрытия;

- по количеству покрытия на стержне электрода;

- по механическим свойствам метала шва.

Признаки классификации электродов тесно взаимосвязаны.

В зависимости от назначения сварочные электроды в соответствии с государственным стандартом 9466-60 разделены на несколько классов и имеют различные свойства и показатели. Таким образом, они разделяются на электроды для проведения сварочных работ с легированными и углеродистыми сталями, а также высоколегированные теплоустойчивые и стали с особыми свойствами.

Классификация электродов по назначению.

· Электроды для сварки низкоуглеродистых сталей

· Электроды для сварки углеродистых сталей

· Электроды для сварки высокоуглеродистых сталей

· Электроды для сварки низколегированных сталей

· Электроды для сварки легированных сталей

· Электроды для сварки высоколегированной стали

· Электроды для сварки конструкционной стали

· Электроды для сварки инструментальной стали

· Электроды для жаропрочных и жаростойких сталей

Типы покрытых электродов.

Наиболее полную информацию о типах электродах вы можете узнать из первоисточника, это ГОСТ 9467, ГОСТ 10051, ГОСТ 10052.

Сварочные электроды для сварки сталей разного рода классифицируются на несколько классов или разделов:

- для проведения сварочных работ углеродистых и низколегированных сталей, имеющих временное сопротивление разрыву до 600 МПа, обозначаются буквой «У»;

- для проведения сварочных работ легированных сталей, имеющих временное сопротивление разрыву до 600 МПа, обозначаются буквой «М»;

- для проведения сварочных работ легированных теплоустойчивых сталей обозначаются буквой «Т»;

- для проведения сварочных работ высоколегированных сталей, имеющих особые свойства, обозначаются буквой «В»;

- для проведения сварочных работ поверхностных слоев металла обозначаются буквой «Н»;

.

Для всех сварочных электродов действуют одни требования, которые при производстве должны придерживаться абсолютно все производители, гарантирующие качество своего товара и долговечность сваренных конструкций:

- Получение металлического шва нужного химического состава;

- Минимально допустимое разбрызгивание металла при сварке и высокая производительность сварочного процесса;

- Сохранение физических и химических свойств металла;

- Минимальная токсичность сварочных электродов при производстве и проведении сварочных работ;

- Спокойное и равномерное расплавление металла, а также расплавление самого электрода и плавность проведения всего сварочного процесса;

- Обеспечение стабильного горения дуги и хорошее формирование сварочного шва;

- Легкая отделимость шлака от металла шва и высокая прочность покрытия;

Для хорошего сваривания и быстроты сварочного процесса нужен водород. Главным источником водорода является покрытие. При нагревании сварочного электрода и его последующем плавлении происходит разложение карбонатов и других химических составляющих. Протекают такие процессы в зависимости от влажности и химического состава сварочных электродов и самого металлического изделия.

Если количество органических веществ будет увеличено, то это приведет к повышению содержания водорода в металле сварочного шва.

Учитывая свойства сварочных электродов нужно помнить, что узнать полную картину о свойствах электродов определенного вида Вы можете только в паспорте. Паспорт должен содержать полную информацию о данном виде электродов.

2020-06-08

2020-06-08 109

109