Нормирование технологических процессов

ТОЧЕНИЕ

Под нормированием технологических процессов понимают назначение технически обоснованных норм времени на продолжительность выполнения операций.

Технически обоснованной нормой времени называют время выполнения технологической операции в определённых организационно - технических условиях, наиболее благоприятных для данного типа производства.

На основе технически обоснованных норм времени устанавливают расценки, определяют производительность труда, осуществляют планирование производства и т. п.

Различают следующие нормы времени:

To - основное (машинное) технологическое время, мин, — время затраченное резание

,

,

где:

L - длина обработки, мм;

S - подача, мм/об;

n - частота вращения шпинделя, мин-1;

i - число рабочих ходов (проходов).

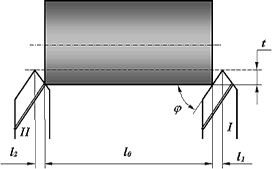

L = l0 + l1 + l2, мм

Где:

l0 - длина обрабатываемой поверхности в направлении обработки, мм;

l1 - длина врезания, мм;

l2 - перебег режущего инструмента, мм.

При точении и обработке осевым режущим инструментом длина врезания определяется по формуле, мм

,

,

где:

t - глубина резания, мм;

φ - угол в плане.

Обычно длина врезания и перебега от 0,5 до 5 мм

Длина проходов при взятии пробных стружек от 1 до 2 мм

Число оборотов детали в минуту

n=1000υ/πd

υ- скорость резания м/мин

d- диаметр обрабатываемой детали (заготовки) мм

1000 числовой множитель для перевода м в мм

υ- скорость резания (линейная) определяется по нормативам режимов резания в зависимости от глубины резания, подачи, материала инструмента, материала детали.

Для чернового точения углеродистой стали величину подачи обычно принимают равной от 0,5 до 3,5 мм., а для чистовой обработки от 0,1 до 1,0 мм. По выбранным глубине резания и величине подачи определяют скорость резания

Режимы резания углеродистой стали δв=75кГ/мм2, резцами с пластинками из твёрдого сплава Т15К6

| T мм | Sмм/об | Vм/мин | Pz кГ | N э кВт |

| 1 | 0,1 0,2 0.3 | 270 234 216 | 34 58 73 | 1,5 2,2 2,8 |

| 2 | 0,2 0,3 0,4 0,5 0,6 | 207 191 171 158 149 | 114 157 190 228 159 | 3,9 4,9 5,4 6,0 6,4 |

| 3 | 0,2 0,3 0,4 0,5 0,6 0,7 1,0 | 192 177 159 146 138 132 117 | 172 235 286 340 388 438 572 | 5,5 6,9 7,5 8,2 8,9 9,6 11,1 |

| 4 | 0,3 0,4 0,5 0,6 0,7 1,0 | 169 152 141 132 125 112 | 313 382 455 518 585 763 | 8,8 9,0 10,6 11,3 12,2 14,0 |

υ = υтеор*Ки*Кγ*Кφ*Кφ1*Кδ

υтеор -скорость резания теоретическая табличная

Ки -коэффициент учитывающий состояние поверхности

Ки=1 при обработке поверхности без корки

Ки=0,8-0,85 при обработке поверхности по корке

Кγ- коэффициент, зависящий от переднего угла заточки

При γ=+150 Кγ=1

При γ=-50 Кγ=1,05

Кφ-коэффициент, зависящий от главного угла в плане

При φ=150 Кφ=1,4

При φ=300 Кφ=1,14

При φ=450 Кφ=1

При φ=900 Кφ=0,81

Кφ1- коэффициент, зависящий от вспомогательного угла в плане

При φ1=100 Кφ1=1

При φ1=450 Кφ1=0,92

Кδ- коэффициент, зависящий от критерия затупления резца

при черновом точении является износ резца по задней поверхности

при δ=0,8-1 мм Кδ=0,75

при δ=1,5-2 мм Кδ=1

Выбор подачи производится в зависимости от заданного класса чистоты поверхности и от требуемой точности.

| Класс чистоты поверхности | 1 | 2 | 3 | 4 | 5 |

| Подача мм/об | 3,2 | 2,1 | 0,93-1,45 | 0,41-0,71 | 0,15-0,3 |

Приведённые подачи рекомендуются при обработке стали δв=75кГ/мм2 резцом с радиусом закругления 4 мм. С уменьшением радиуса, подача должна уменьшаться. Если радиус 0,5 мм, то для 4го класса чистоты подачу нужно брать 0,2-0,35мм/об (вместо 0,41-0,71мм/об)

ПРИМЕР решения задачи

L – 100мм

i - 1

T-4мм

d=100мм

2020-06-08

2020-06-08 115

115