Важной характеристикой технического и экономического развития любого государства служит переход от более низкого качества производства к более высокому. Качественные показатели современных оборудований и приборов во многом зависят от исходных полуфабрикатов и сырьевых материалов. Качество таких материалов в значительной мере определяет качество исходных заготовок, полученных, к примеру, из слитка.

В настоящее время для улучшения качества и снижения веса конструкций получают новые составы алюминиевых сплавов, отвечающих этим требованиям. В связи с этим перед нами стояла задача по применению технологий генной инженерии (ТГИ), разработанных профессором В.И. Никитиным, при получении композиций из лёгких алюминиевых сплавов.

В представленной работе приведены результаты жидкофазной, твердофазной и кристаллизационной обработок шихты с целью улучшения звукопоглощающих и механических свойств сплавов систем Al-Si и Al-MgSi. Для легирования и модифицирования сплавов вышеуказанных систем применили технологию получения однородных мелкокристаллических лигатур (МКЛ). В этих целях использована разработанная вакуумная печь для плавки со специальным устройством.

Плавку и заливку расплава осуществляли следующим образом. В разливочную форму из графита особой степени чистоты марки МГ, объем которой рассчитан на 8 кг, помещалась шихта. Для нагрева и расплавления шихты использовался высокочастотный индуктор, управляемый генератором ВЧГ-0.66. Заливка расплава производилась в изложницу из графита, объем которой рассчитан на 1.2 кг. Для контроля вакуума в системе использовался вакуумметр марки ВИТ-2. Процесс плавки и литья производился в вакууме не ниже 10-6 торр.

Необходимо отметить, что до начала процесса синтеза лигатур подготавливалась технологическая оснастка (разливочный стакан, изложницы и распределительные устройства). Для этого они предварительно обрабатывались спиртом, высушивались в сушильном шкафу при температуре 100-120ºС и подвергались вакуумному отжигу. Отжиг графитовой оснастки проводился в два этапа. Первому этапу низкотемпературной обработки (отжига) отвечали 400-450ºС, второй этап обработки (отжига) осуществлялся при 800-850ºС. Оптимальный режим синтеза и составы лигатур определялись из соответствующих диаграмм фазовых равновесий. Мелкокристаллическую лигатуру (МКЛ) получали при 850-1200ºС.

Качество изготовленных отливок при финишной операции зависит от подготовки и обработки материалов исходной шихты. Для этого её компоненты подвергались вакуумной обработке. Повышением температуры печи до 400-450ºС и использованием вакуума до 10-4 торр. Происходила первостепенная очистка компонентов шихты от некоторых газов и пара воды. Время дегазации заняло 0.5-1 ч. в зависимости от объёма загрузки. Последующая высокотемпературная (800-850ºС) обработка расплава была осуществлена для рафинирования от оставшихся газов в компонентах из-за образования ими растворов внедрения и химических соединений.

Установлено, что условия заливки расплава и охлаждения оказывают сильное влияние на получение однородной МКЛ высокого качества. Для этого предложено использовать промежуточное устройство, дающее возможность заливку производить многоструйно. Это вызывает бурное волновое принудительное перемешивание расплава. Именно этот процесс заливки приводит к получению однородной МКЛ, при котором измельчаются интерметаллиды вплоть до наномодификаторов, обладающих повышенной модифицирующей способностью при весьма малых добавках (к примеру, стронция и иттербия в сплавы цветных металлов). Установлено, что при прохождении расплава через устройство, он подвергается фильтрации от неметаллических включений, которые задерживаются шибером и не загрязняют МКЛ. Также структура отливки при быстром охлаждении получается мелкозернистой, а при медленном – грубой, т.е. появляются избыточные фазы в виде грубых включений. Это побудило авторов для создания условий получения мелкокристаллической лигатуры предлагаемую установку снабдить холодильником – стальной поворотной площадкой, которая охлаждается проточной водой. Графитовый стакан располагается на стальном холодильнике. Затвердевание полученных слитков происходит от 2.5 до 3.0 часов в вакууме 10-5 торр. Вышеуказанные меры позволяют получить требуемую однородную МКЛ с особой степенью чистоты и качества.

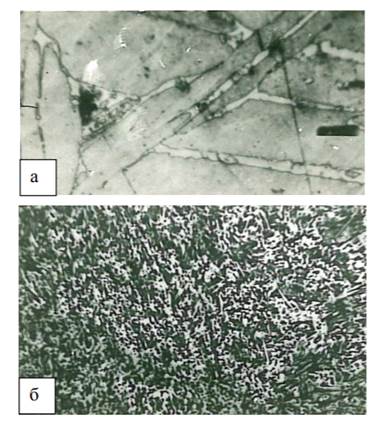

Мелкозернистость полученных лигатур подтверждается результатами микроструктурного анализа на металлографическом микроскопе МИМ-8. В качестве примера на рисунке 27 приведены микроструктуры МКЛ состава Al+Yb 6.0%, полученные традиционной и многоструйной заливками.

Рисунок. Структура МКЛ (1×270) Al+Yb 6.0 (в % по массе): а – полученная традиционной заливкой; б – полученная многоструйной заливкой

Изучение подтверждает, что сплавы систем Al-Mg-Zn, Al-Li, Al-Si и AlMg-Si, легированные МКЛ (Al + 4% Gd, Al + 6% Yb, Al + 10% Sr, соответственно), подвергнутые твердофазной, жидкофазной и кристаллизационной обработкам с применением ТГИ, характеризуются лучшими звукопоглощающими и механическими свойствами. Оптимальные составы сплавов систем Al-Li и Al-Mg-Zn защищены малыми патентами № TJ 454 от 31.03.2011 г. и № TJ 453 от 27.04.2011 г.

2020-06-08

2020-06-08 119

119