МДК.03.02. ТЕХНОЛОГИЯ ДУГОВОЙ НАПЛАВКИ ДЕТАЛЕЙ

ПЛАН УРОКА № 5 ГРУППА: СВ-4-18 Дата: 05.05.20 г.

Тема программы: ТЕХНОЛОГИЯ НАПЛАВКИ.

Тема урока: НАПЛАВКА УГЛЕРОДИСТЫХ, НИЗКОЛЕГИРОВАННЫХ И БЫСТРОРЕЖУЩИХ СТАЛЕЙ.

Цель урока: изучить технологию наплавки углеродистых, низколегированных и быстрорежущих сталей.

Наплавке подвергают основной металл самых разнообразных классов и видов, включая стали: углеродистую, низколегированную, литую, высокомарганцовистую аустенитную, коррозионно-стойкую и другие.

Углеродистая и низколегированная стали обладают вполне удовлетворительной пластичностью и вязкостью, однако высокий уровень их углеродного эквивалента требует применения при наплавке предварительного подогрева как средства предотвращения образования в них трещин. В связи с большим многообразием отливок нет единых рекомендаций, относящихся к их наплавке, однако при выборе режимов предварительного подогрева и наплавки необходимо учитывать толщину заготовок, размер кристаллического зерна и наличие ликвации основного металла.

При наплавке углеродистой и низколегированной стали углеродный эквивалент используют, как показатель свариваемости. Углеродный эквивалент определяют по формуле

Сэ= С + 1/6 Mn + 1/24 Si + 1/40 Ni + 1/5 Cr + ¼ Mo + 1/14 V.

В зоне, примыкающей к наплавленному слою, происходит изменение свойств основного металла под влиянием теплоты процесса наплавки. В этой зоне, называемой зоной термического влияния, металл имеет максимальную твердость и наибольшую чувствительность к трещинам. Повышение углеродного эквивалента основного металла сопровождается максимальным повышением твердости в зоне термического влияния. Поэтому при наплавке углеродистой и низколегированной сталей углеродный эквивалент служит показателем, используемым для оценки сварочных свойств основного металла, а так же для выбора режима предварительного подогрева.

Между углеродным эквивалентом и максимальной твердостью в зоне термического влияния существует практически линейная зависимость, выражаемая уравнением, выведенным для случая наплавки листа толщиной 20 мм покрытыми электродами диаметром 4 мм (I=170 А, Vн= 15 см/мин):

Н max= (660 Сэ + 40) ± 40,

где Н max – максимальная твердость в зоне термического влияния по Виккерсу (нагрузка 100 Н); Сэ – углеродный эквивалент.

Джексон предложил следующий режим предварительного подогрева деталей из указанных сталей для разной максимальной твердости в зоне термического влияния: изложенное выше относится к проблеме появления трещин замедленного разрушения.

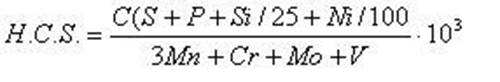

При наплавке в большинстве случаев проблему составляет предотвращение образования горячих трещин, механизм возникновения которых состоит в следующем. Во время кристаллизации наплавленного металла на границах кристаллического зерна образуется легкоплавкий расплав (эвтектика), наличие которого на границах зерна становится причиной разрушения металла под влиянием усадочной деформации. Для оценки чувствительности к горячим трещинам Уилкинсон предложил показатель H.C.S. (склонность к горячим трещинам), рассчитываемый по уравнению

При H.C.S.<1,7 горячие трещины не возникают. Условием возникновения горячих трещин при наплавки является H.C.S. >2 (известно, что при обычной сварке низколегированной стали трещины начинают возникать при H.C.S.=4)

Высокомарганцовистая аустенитная сталь обладает низкой теплопроводностью и высоким коэффициентом линейного расширения (в 1,5 раза больше, чем для низкоуглеродистой стали), что создает опасность растрескивания при наплавке.

Коррозионно-стойкие стали по структурному признаку можно разделить на пять следующих групп:

1. аустенитная,

2. мартенситная,

3. ферритная,

4. аустенитно-ферритная,

5. дисперсионно-упрочняемая.

Аустенитная коррозионно-стойкая сталь обладает высокими сварочно-технологическими свойствами, однако она склонна к деформации при сварке, поскольку ее коэффициент линейного расширения в 1,5 раза больше, а теплопроводность в 3 раза меньше, чем для низкоуглеродистой стали. Для предотвращения охрупчивания при наплавке рекомендуется снижать температуры ее предварительного подогрева и разогрева (между проходами).

Мартенситная коррозионно-стойкая сталь, обладая закаливаемостью, отличается низкой свариваемостью; при высоком содержании углерода сварка этой стали становится невозможной из-за интенсивного растрескивания.

Ферритная коррозионно-стойкая сталь, не склонная к закалке при охлаждении на воздухе, может подвергаться сварке, однако из-за склонности к охрупчиванию по причине укрупнения кристаллического зерна при температуре выше 900 °С при наплавке этой стали происходит охрупчивание зоны термического влияния, которое можно предотвратить путем предварительного подогрева (100 – 200 °С) и ограничения погонной энергии. Во время длительной выдержки при температуре 400 – 500 °С эта сталь подвержена охрупчиванию (при 475 °С), что выражается в значительном снижении относительного удлинения металла при нормальной температуре.

2020-06-08

2020-06-08 90

90