Основной металл оказывает существенное влияние на состав и твердость наплавленного металла. В частности, составы первого и второго слоев, наплавленных порошковой проволокой в среде углекислого газа на подложку из низкоуглеродистой стали, отличаются от составов соответствующих слоев, наплавленных такой же проволокой при тех же условиях на подложку из среднеуглеродистой стали, что проявляется в различии твердости этих слоев. Влияние основного металла на твердость наплавленного металла перестает сказываться только после третьего слоя.

Состав n – го слоя наплавленного металла можно рассчитать по уравнению

С w= C f + (P/100) n (C p – C f),

где С w – содержание элемента в n – м слое наплавленного металла, %;

C f – содержание элемента в неразбавленном металла, %;

C p – содержание элемента в основном металле, %;

n – число наплавленных слоев;

Р – степень проплавления, %;

Р=[А/(А+В)]100;

А – площадь наплавленного металла по сечению валика;

В – площадь участка проплавления основного металла по сечению валика.

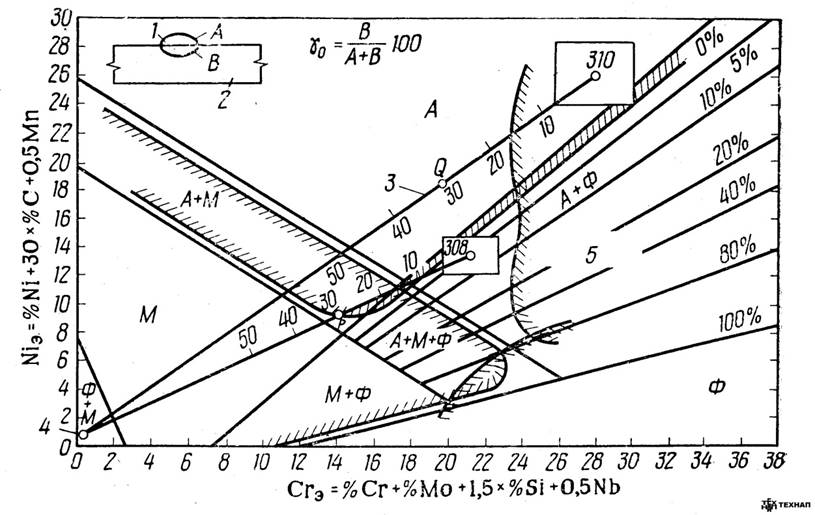

При наплавке коррозионно-стойкой стали на низкоуглеродистую или низколегированную сталь структура наплавленного металла может быть определена с помощью диаграммы Шеффлера, представленной на рисунке. Линии с косыми штрихами на рисунке 1 ограничивают области возникновения трещин или охрупчивания под влиянием термообработки. Следовательно, материалы и режим наплавки необходимо выбирать с ориентацией на треугольную область диаграммы Шеффлера, ограниченную значениями хромового эквивалента в пределах 18 – 24 % и никелевого эквивалента в пределах 7 – 18 %.

Из диаграммы следует, что при наплавке на низкоуглеродистую сталь коррозионно-стойкой стали 308 (с долей основного металла в наплавленном 30 %) структура наплавленного слоя, соответствующая точке Р, состоит из смеси аустенита с мартенситом. При образовании такой структуры существует опасность возникновения трещин. Для того чтобы при наплавке на низкоуглеродистую сталь получить наплавленный металл, полностью соответствующий составу коррозионно-стойкой стали 308, наплавку необходимо выполнять сталью 309 с более высоким содержанием легирующих элементов (25 % Cr и 12 % Ni).

Рисунок 1.

В связи этим при наплавке разнородного (по отношению к материалу подложки) металла часто прибегают к наплавке подслоя из стали 309.

ПЕРЕХОД УГЛЕРОДА.

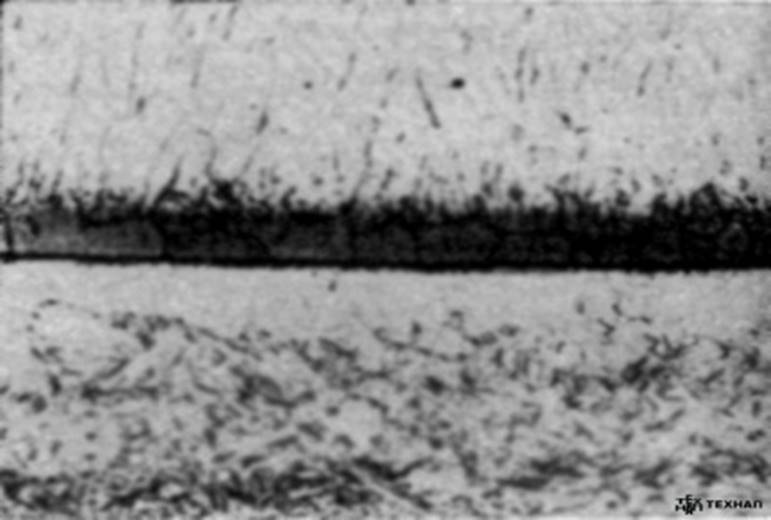

Важнейшая проблема, возникающая при наплавке коррозионно-стойкой стали на низколегированную, состоит в том, что при последующей длительной термообработке на границе между основным и наплавленным металлом образуется хрупкий науглероженный слой, который становится причиной возникновения трещин при испытаниях на боковой изгиб. Микроструктура на участке этого граничного слоя показана на рисунке 2.

Рисунок 2.

Верхняя часть снимка соответствует слою, наплавленному аустенитной коррозионно-стойкой сталью, горизонтальная темная полоса в середине – граничный слой с повышенной концентрацией углерода, возникающий в результате его диффузии из основного металла при термообработке. В основном металле непосредственно под науглероженным слоем обычно возникает обезуглероженный слой.

Возникновение науглероженного слоя связано с диффузией углерода из состава основного металла в наплавленный металл, имеющий в составе элементы с большим химическим сродством к углероду. Это обусловлено большой разностью по содержанию углерода между основным и наплавленным металлами, а также разностью по содержанию в них карбидообразующих элементов (хрома, титана, ниобия). Содержание углерода в граничном науглероженном слое, зависящее от режима термообработки, состава основного и наплавленного металлов, часто превышает 2 %.

Нелегированные и низколегированные стали с содержанием углерода до 0,4% используют для восстановления размеров деталей или нанесения промежуточного слоя. Если наплавки выполняют сталями с повышенным содержанием углерода (стали 35, 40, 40Х, 40ХН) и серы (35ЛК, 30Л и др.), то возможно появление трещин. Чтобы избежать их необходимо уменьшать долю основного металла в наплавленном. Для этого уменьшают шаг наплавки, увеличивают вылет электрода, наклоняют электрод углом вперед, выполняют наплавки на спуск, применяют наплавлю-вальные ленты, много электродная наплавки и предварительный нагрев.

Для наплавки массивных деталей используют нагрев до 200-250 градусов С, а при наплавке небольших деталей достаточно теплоты дуги (авто подогрев).

Нелегированные и низколегированные стали с содержанием углерода свыше 0,4% предназначены для наплавки коленчатых валов, ножей, штампов и т.д. Трудностью наплавки есть склонность наплавленного металла к образованию горячих и холодных трещин. Для этого выполняют предварительный нагрев до температуры 350-400Х или наплавки промежуточного слоя из низкоуглеродистой стали проволокой Св-08, Св-08 ГС и др. После наплавки обеспечивают медленное охлаждение.

Если наплавленная деталь подлежит механической обработке, то ее отжигают. При этом твердость снижается до 20-25 HRC. После механической обработки выполняют закалки; твердость наплавленного металла увеличивается до 50-60 HRC.

Наплавка быстрорежущих сталей сопряжена с трудностями из-за склонности наплавленного слоя к образованию трещин. Для устранения трещин необходимы предварительный и сопутствующий подогрев заготовок до температуры 500 - 600° С и последующее их охлаждение в печи. Наплавляют в выфрезерованные в заготовке канавки, расположенные в местах режущих кромок многолезвийного инструмента. Удаление шлаковой корки из таких канавок затруднено вследствие заклинивания и высокой температуры заготовки. Поэтому применение наплавки под флюсом сопряжено со многими неудобствами.

Наплавка быстрорежущей стали и ее заменителей на другую, более дешевую сталь может быть произведена ацетилено-кислородным пламенем и электрической дугой угольным и металлическим электродом как ручным, так и автоматическим способом.

Наплавка быстрорежущей стали на стержень резца производится преимущественно электродуговым методом на сварочных трансформаторах переменного тока, хотя возможно использование для этой цели сварочных машин постоянного тока.

Наплавку быстрорежущих сталей типа F применяют преимущественно при изготовлении биметаллического режущего инструмента. Для этого используют штучные электроды марок ЦИ-Ш, ЦИ-1Л, ЦИ-1У (тип ЭН-80В18Х4Ф-60), а также прутки и порошковую проволоку. В связи с развитием производства литого инструмента, при котором широко используют отходы быстрорежущих сталей, изготовление наплавленного инструмента в последние годы сократилось. Целесообразно наплавлять только многолезвийный инструмент больших размеров.

Весьма эффективно достигается экономия быстрорежущей стали применением наплавки быстрорежущей стали на державку при помощи кислородно-ацетиленового пламени или электрической дуги.

Крупные повреждения режущей части инструмента исправляются наплавкой быстрорежущей стали с последующей механической обработкой. Инструменты с мелкими дефектами на режущей части перешлифовываются на меньший размер, причем при необходимости снимается шлифовальным кругом металл со стороны затылованных поверхностей инструмента.

Практика показывает, что по стойкости режущие инструменты, восстановленные путем наплавки быстрорежущей стали, электроискрового нанесения твердых сплавов или хромирования, не только не уступают новым, но в большинстве случаев превосходят их.

Угольные электроды без фитилей применяются для сварки инструментальных сталей, а также для наплавки быстрорежущей стали и твердых сплавов, так как при сварке указанных материалов вольфрамовыми электродами наблюдается обезуглероживание и значительная пористость наплавленного металла.

ДОМАШНЕЕ ЗАДАНИЕ: составить краткий конспект по теме урока.

2020-06-08

2020-06-08 480

480