Рассмотрена взаимосвязь между скоростью и температурой напыляемых частиц и соотношением между их кинетической и тепловой энергией, позволяющая учитывать относительный вклад этих частиц в энергетику формирования газотермических покрытий.

Практика газотермнческого нанесения покрытий и специальные эксперименты показывают, что прочность сцепления получаемых покрытий определяется не только контактной температурой па границе раздела соударяющихся частиц с подложкой и временем их взаимодействия, но также и скоростью соударения частиц с подложкой. Однако полного понимания природы влияния и вклада скорости напыляемых частиц в образование прочного сцепления между частицей и подложкой нет.

Предложено для оценки влияния скорости частиц ввести в знаменатель показателя экспоненты известного уравнения, описывающего скорость топохимической реакции первого порядка, имеющей место при образовании сцепления между частицей и подложкой, значение кинетической энергии частицы mν02/2. При этом сопоставляют ее с тепловой энергией частиц, определяя последнюю как RT, где R – универсальная газовая постоянная, а Т – абсолютная температура частицы.

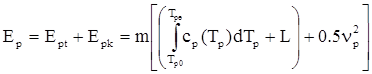

Полная энергия напыляемой частицы, включая тепловую и кинетическую, определяется выражением

(1.22)

(1.22)

где Ept – тепловая энергия частицы, Epk – кинетическая энергия частицы, m – масса частицы, cр(Тр) — функциональная зависимость удельной теплоемкости частицы от ее температуры Тр, L — теплота плавления материала частицы, νp – скорость частицы. При температуре частиц ниже точки плавления (Tр < Tm) L=0.

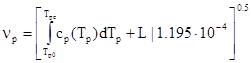

Из этого выражения легко получить зависимость между скоростью и температурой напыляемых частиц, при которой обеспечивается равенство между тепловой и кинетической энергией

(1.23)

(1.23)

При выводе этого выражения полагали что в качестве размерностей физических величии используются следующие единицы: m в г, ср в кал/г·град, Т и °С, L в кал/г, νp в м/с. Условно полагая ср = const достаточно для оценочных расчетов, получим, что

(1.24)

(1.24)

Рассчитанные по этому выражению зависимости между температурой и скоростью напыляемых частиц из различных металлов при условии Еpt = Epk представлены на рис.13. Справедливыми, считаем, что чем выше удельная теплоемкость материала частиц, тем более высокие скорости соударения частиц с подложкой необходимы для обеспечения равного вклада тепловой и кинетической энергии в энергетику формирования покрытий. Кроме того вообще бессмысленно анализировать скорость частиц, при которой вклад кинетической энергии в образование прочного сцепления превышает тепловой, поскольку такое значение скорости зависит от температуры частиц. Для расплавленных частиц значения критической скорости, обеспечивающей соблюдение равенства Ept=Epk, зависят также от величины скрытой теплоты плавления их материала.

Из приведенных графиков видно, что они могут быть использованы для оценки относительного вклада скорости и температуры частиц в энергетику формирования покрытий. Материалы с низкой удельной теплоемкостью более чувствительны к влиянию скорости частиц па их энергетическое состояние. Для частиц никеля при температуре плавления в твердом состоянии критическая скорость составляет 1130, а в жидком— 1370 м/с, для частиц вольфрама – соответственно 950 и 1130 м/с. Для частиц бериллия эти значения составляют 2160 и 2615 м/с. Если же взять случай нагрева твердых частиц Ni и W до одинаковой температуры 1200° С, то критическое значение скорости составит соответственно 1030 и 560 м/с. Используя подобные графики и зная достигаемые в используемом технологическом процессе температуры и скорости частиц, можно оценить относительный вклад тепловой и кинетической энергии в формирование покрытия и па этой основе выбрать соответствующие методы расчетной оценки контактных процессов, ведущих к образованию соединения между материалами.

Учитывая неоднозначность влияния скорости напыляемых частиц на энергетику формирования покрытии, попытаемся проанализировать некоторые возможные подходы к выбору технологических параметров напыления покрытий из материалов с различными теплофизическими свойствами. На рис. 14 представлена диаграмма, построенная по справочным данным и

| ||||

| ||||

показывающая зависимость между плотностью о и удельной теплоемкостью ср а также значения ρср и ρсрТm где Тm – температура плавления (или разложения) материала для ряда металлов, тугоплавких карбидов и оксидов. Из анализа этой диаграммы следует, что для рассмотренных материалов наблюдается общая характерная закономерность с отдельными отклонениями, выражающаяся в уменьшении удельной теплоемкости с ростом плотности материала.По технологическим соображениям для напыления часто используют порошки разных материалов, но приблизительно с одинаковой дисперсностыо. Поэтому использование характеристик ρср и рсрТm является удобным поскольку они показывают содержание тепловой энергии в единице объема напыляемого материала, причем последняя из них – максимальное накопление тепловой энергии в единице объема материала в твердом состоянии. Для упрощения оценочных расчетов значения Ср принимались постоянными, не зависящими от температуры.

Из анализа диаграммы для металлов (рис. 14, а) следует ряд важных выводов по выбору оптимальной технологии их газотермического порошкового напыления. Прежде всего это касается сопоставления максимальной интенсивности активирующего теплового воздействия твердых частиц одинакового диаметра на подложку. Чем выше значение ρСрТm тем выше эта интенсивность и более легко может быть обеспечено получение высокой прочности сцепления частиц с подложкой. Для металлов с низким значением ρcрТm достижение высокой прочности сцепления легче осуществлять за счет увеличения скорости частиц. Например, можно сопоставить нанесение покрытий из Сг и Zn, имеющих приблизительно одинаковую плотность и теплоемкость, но в 4 раза различающиеся значения ρСрТm. Перегрев частиц не всегда может дать желаемый результат, он часто ограничен с целью избежания интенсивного испарения и активного химического взаимодействия напыляемого материала с рабочей газовой средой. В рассматриваемом случае для нанесения покрытий из Zn целесообразно использовать технологические режимы с более высокой скоростью частиц, в то время как для напыления Сг – с более высокой температурой нагрева частиц. Поскольку интенсивность ускорения частиц одинакового диаметра пропорциональна их плотности, а значения ρСр для Cr и Zn существенно не различаются, в газовых струях с одинаковыми параметрами динамика нагрева и ускорения частиц этих материалов будет примерно одинаковой. Это и предопределяет необходимость подбора оптимального соотношения между кинетической и тепловой энергией, используемой для напыления газовой струи. Аналогичные выводы могут быть сделаны для сопоставления режимов напыления Be и Al, Мо и Ag. Интересно отметить, что широко используемые в различных сплавах для газотермического напыления Fe, Ni и Со имеют приблизительно одинаковые теплофизические характеристики, влияющие на способность их к термомеханической активации подложки. Несущественно отличаются эти значения и для Сг.

Если сопоставлять металлы с одинаковой удельной теплоемкостью, но с различной плотностью (Ag, Та, W, Os) то следует отметить, что для этого ряда с ростом плотности могут использоваться газовые струи с более высокой рабочей температурой, а для напыления Ag высокотемпературные газовые струн вообще неприемлемы, т.е. эти покрытия могут быть получены высокоскоростными газовыми струями с очень умеренной температурой газовой среды. Тем более что частицы Ag легко увлекаются газовым потоком.

Металлы с высокой удельной теплоемкостью, расположенные в левой части диаграммы, для равного вклада тепловой и кинетической энергии частиц в механизм формирования покрытия требуют разгона до более высоких скоростей. Однако это облегчается ввиду их малой плотности, но ограничено реально достижимыми скоростями газовых потоков, используемых при газотермическом нанесении покрытий. Для тугоплавких карбидов (рис. 14, 6) характерны высокие значения ρcр и ρcрТm, поэтому нанесение покрытий может вестись в более широком диапазоне значений скорости и температуры частиц. Для карбидов, расположенных в правой части диаграммы, вклад скорости частиц в активацию подложки более ощутим, но разгон их до высоких скоростей затруднен высокой плотностью. В этом случае целесообразнее использован, рабочую газовую среду с более высокой скоростью и плотностью.

Подобная диаграмма для окислов приведена на рис. 14, в. Для них характерен сравнительно узкий диапазон плотностей, а также аналогичная закономерность уменьшения удельной теплоемкости с ростом плотности. Сравнительно небольшие различия в плотности окислов обусловливают их более высокую чувствительность к соотношению между скоростью и температурой частиц. Требования к подбору оптимальных режимов напыления те же, что и для нанесения покрытий из металлов и карбидов.

Вполне естественно, что для отдельных видов материалов оценку соотношения вкладов скорости и температуры частиц в кинетику формирования покрытия потребуется проводить с учетом температурной зависимости удельной теплоемкости частиц.

Условно полагая вклад тепловой и кинетической энергии частиц в Нормирование покрытий равноценным, определим необходимую скорость разгона частиц при заданной температуре нагрева подложки Тs, и частиц Тр'. Необходимым условием для образования прочного сцепления частицы c подложкой является достижение в контакте частица – подложка требуемого значения контактной температуры Тk. Для случая напыления твердыми частицами температура в контакте определяется но формуле И. Вейника. Путем ее преобразования легко получить выражение для оценки требуемой температуры нагрева частиц;

(1.25)

(1.25)

где Bs и Bр — коэффициенты аккумуляции тепла материала подложки и частицы соответственно ( , λ – коэффициент теплопроводности). С учетом принятого допущения и полагая cp = const:

, λ – коэффициент теплопроводности). С учетом принятого допущения и полагая cp = const:

(1.26)

(1.26)

Откуда с учетом предыдущего уравнения и размерностей, получим:

(1.27)

(1.27)

Полученное выражение позволяет оценивать значение требуемой скорости соударения с подложкой напыляемых частиц материала при известной температуре их нагрева. Для избежания получения завышенных значений скорости частиц следует учитывать уменьшение энергии активации поверхности подложки за счет высокого импульсного давления в момент соударения при определении контактной температуры Тk.

2020-06-10

2020-06-10 160

160