Хлорирование порошковых материалов в расплаве хлористых солей щелочных и щелочноземельных металлов используют уже 100 лет, и в настоящее время это основная технология хлорирования.

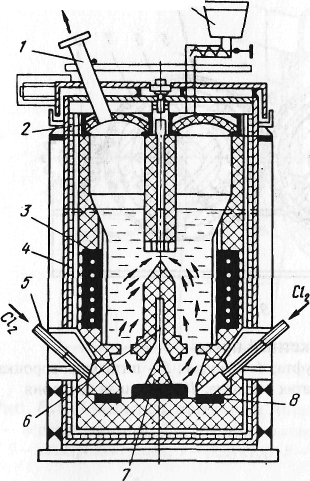

Прямоугольный корпус хлоратора (рис.3) изготовляют из листовой стали, футеровку выполняют из огнеупорного кирпича. Хлораторы имеют несколько хлорирующих отделений, образованных вертикальными стенками. Сверху расположены люки для заливки расплава, загрузки шихты и патрубки для отвода парогазовой смеси. В боковые стенки установлены термопары для измерения температуры расплава и вставлены графитовые электроды, внутри которых проходят стальные водоохлаждаемые штанги. Электродами разогревают расплав при пуске хлоратора и подогревают при работе с низкой производительностью. В штатном режиме, когда за счёт реакции хлорирования образуется много тепла, электроды отключают от подачи тока, а водоохлаждаемыми штангами регулируют температуру расплава. В нижней части хлоратора имеются фурмы для подачи хлора и лётки для слива расплава.

Для этого хлоратора используют порошковую шихту. Размолотые шлак и кокс дозируют и смешивают в обогреваемых смесителях до полного удаления влаги и летучих. Готовую шихту шнековым питателем непрерывно подают в хлоратор. Скорость хлора на выходе из фурм до 20 м/с, происходит бурное перемешивание расплава газообразным хлором, дробление газового потока на мелкие пузырьки и насыщение расплава хлором, который реагирует с оксидами металлов, а образовавшийся кислород – с углеродом. Температура ≈ 800 °С, высота слоя расплава 4–5,5 м.

Накопление в расплаве нерастворимых соединений приводит к ухудшению его физических свойств, поэтому часть расплава периодически сливают и взамен загружают хлористые соли или отработанный электролит магниевых электролизеров. Оптимальный состав рабочего расплава, %: TiO2 1,5–5; С 2–5; KCl 30–40; NaCl 15–20.

Самое опасное нарушение технологии - «проскоки» хлора через расплав возникают из-за:

- пониженной концентрации углерода или диоксида титана (менее 1%),

- повышенного количества твердых частиц, т.е. повышенной вязкости расплава,

- длительной работы хлоратора с повышенной температурой.

Одновременно "проскоки" хлора сопровождаются образованием весьма ядовитого газа фосгена СОCl2.

Преимущества хлоратора с жидкой ванной: применение дешёвой порошковой шихты; хлорирование сырья с повышенным содержанием щелочных и щелочноземельных металлов; образование в основном CO2.

Недостатки хлорирования в расплаве: потери TiO2 до 30% с возгонами и со сливом расплава.

ПГС Шихта

Рисунок 3 - Хлоратор расплавной

1- газоотвод; 2- свод; 3- электроды с водоохлаждаемыми штангами; 4-корпус хлоратора; 5-фурма; 6-перегородка с переточным каналом; 7-распределительный камень;

8- донные электроды

Рисунок 3 - Хлоратор расплавной

1- газоотвод; 2- свод; 3- электроды с водоохлаждаемыми штангами; 4-корпус хлоратора; 5-фурма; 6-перегородка с переточным каналом; 7-распределительный камень;

8- донные электроды

|

2020-07-12

2020-07-12 225

225