Факторы, определяющие выбор формы пластин

При использовании инструмента со сменными многогранными пластинами одной из важнейших проблем встает выбор формы СМП, применяемой при обработке той или иной детали для разных видов обработки. При обработке напайным инструментом все параметры можно довести до нужной геометрии с помощью заточки, что не применимо при обработке инструментом с СМП. В связи с широким диапазоном конфигурации форм обрабатываемых деталей возникает необходимость классифицировать их по какому-либо признаку. Для этого обработка разбивается на отдельные переходы, а затем выбирается пластина приемлемой формы. В инструментальных каталогах для токарной обработки фирмы SANDVIК СOROMANT, чтобы учесть все формы поверхностей приводятся комплексные детали в виде вала при наружной обработке и в виде втулки при внутренней обработке, в которых представлены возможные при обработке переходы. Прочность пластин является одним из важных факторов, влияющих на выбор формы пластин. По экспериментальным данным, приведенным в работе, при исследовании напряженно-деформированного состояния СМП, было установлено, что при одинаковых режимах резания и геометрии инструмента уровень напряжений самый низкий в 5и - гранных пластинах и самый высокий в 3х - гранных пластинах правильной формы. Это объясняется тем, что 5и - гранная пластина имеет больший угол при вершине. Кроме того, пластину с большим числом граней чаще устанавливают под меньшим главным углом в плане ϕ, что уменьшает толщину среза и снижает вероятность разрушения и интенсивность изнашивания инструмента. Поэтому с точки зрения прочности и износостойкости (соответственно по- дачи и скоростей резания) целесообразно применять пластины с большим числом граней.

Факторы, определяющие выбор типа пластин

Основные типы пластин различаются по четырем конструктивным признакам:

- по числу рабочих граней;

- по форме передней грани;

- в зависимости от наличия отверстия;

- в зависимости от величины заднего угла.

Двусторонние пластины могут обрабатывать деталь с одной и другой стороны, что увеличивает срок их службы, но они имеют меньшую жесткость, прочность и менее устойчивую опорную поверхность. При выборе формы передней поверхности режущей пластины необходимо учитывать с одной стороны — получение оптимальных значений переднего угла режущего лезвия, переднего угла на фаске и ширины фаски, обеспечивающих высокую износостойкость, прочность и виброустойчивость инструмента, а с другой — гарантирование дробления стружки при данных условиях обработки. Анализ различных форм передних поверхностей, проведенный Хаетом Г. Л., позволяет сгруппировать конструкции пластин по определенным признакам, установить удобные обозначения. Например, этот анализ может быть основан на изучении сочетаний выемок и выступов, их числа, а также формы в плане и в сечении. Наиболее современными являются формы передних поверхностей пластин, освоенные в производстве Московского Комбината, твердых сплавов по лицензиям фирм Sandvik Coromant, Hertel. Пластину выбирают с плоской передней гранью (тип N, A), если образуется стружка надлома, скалывания или сама геометрия обеспечивает естественное стружкодробление. При сливной стружке рекомендуют пластины со стружкозавивательными канавками (тип R, M, F, G).

По классификации ИСО существует 4 формы режущих кромок:

F — острая, E — округленная, Т — с упрочняющей фаской, S — с упрочняющей фаской и округленная.

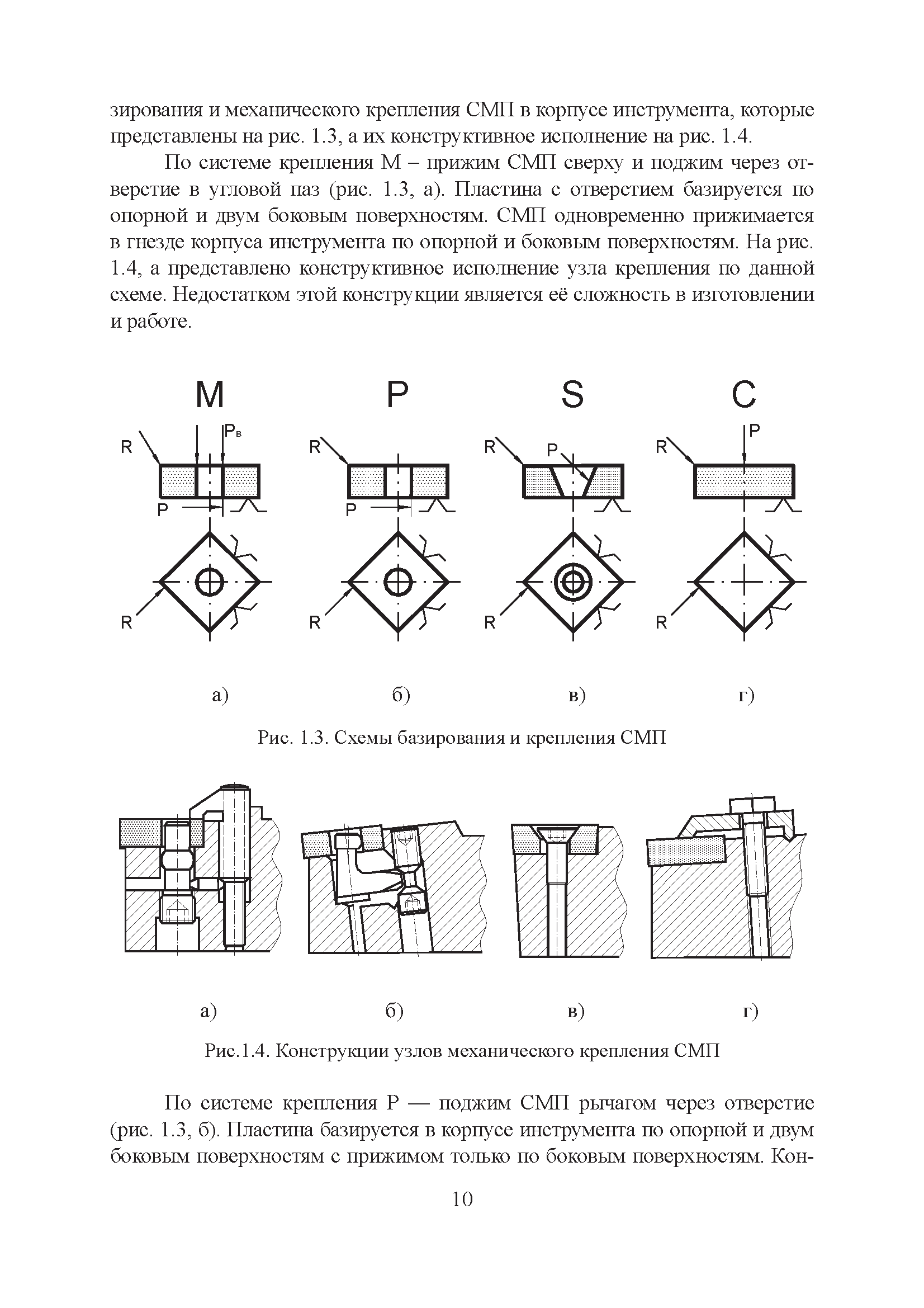

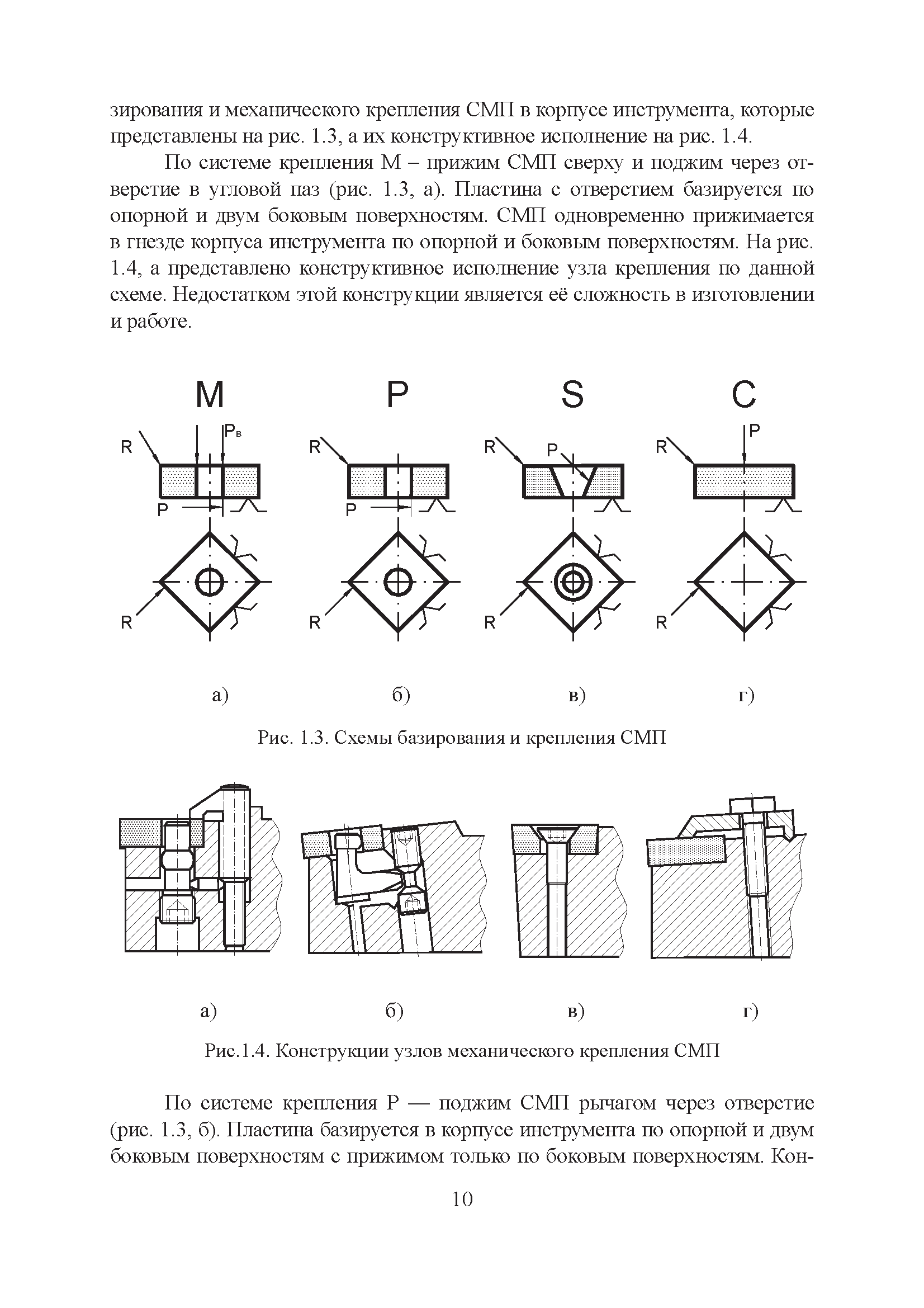

Факторы, определяющие выбор линейных размеров пластин Факторами, определяющими выбор линейных размеров пластин, являются тип инструмента, вид обработки, режимы резания, величина снимаемого припуска, свойства инструментального материала, геометрия инструмента. Анализ схем базирования и крепления СМП Из большого многообразия конструкций сборных режущих инструментов по классификации ИСО 5608-1989 выделены четыре основные схемы базирования и механического крепления СМП в корпусе инструмента, которые представлены на рис. 29, а их конструктивное исполнение на рис. 30.

Рис.29. Схемы базирования и крепления СМП

Рис.30. Конструкции узлов механического крепления СМП

По системе крепления М – прижим СМП сверху и поджим через отверстие в угловой паз (рис. 29, а). Пластина с отверстием базируется по опорной и двум боковым поверхностям. СМП одновременно прижимается в гнезде корпуса инструмента по опорной и боковым поверхностям. На рис. 30, а представлено конструктивное исполнение узла крепления по данной схеме. Недостатком этой конструкции является её сложность в изготовлении и работе.

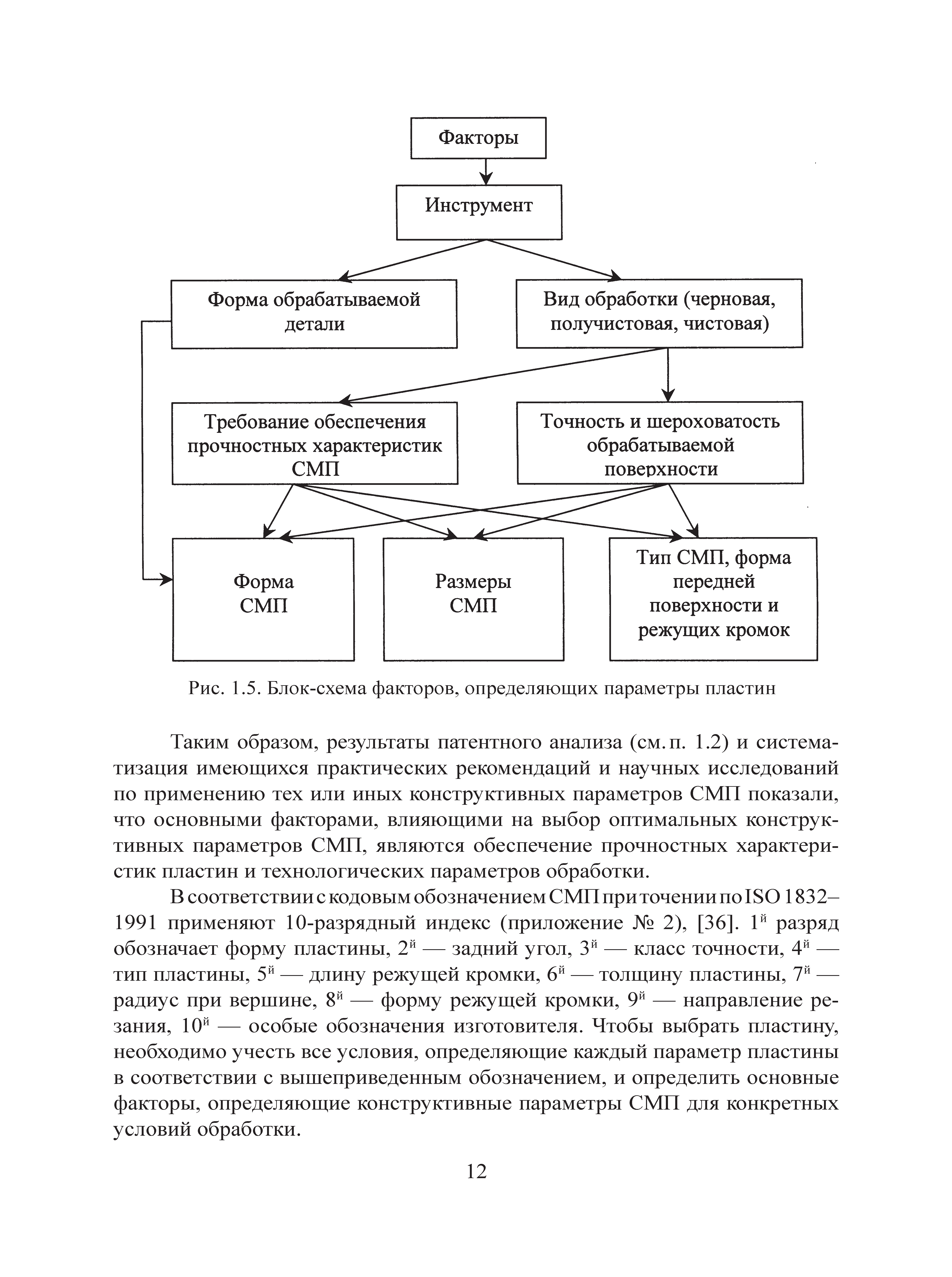

По системе крепления Р — поджим СМП рычагом через отверстие (рис. 29, б). Пластина базируется в корпусе инструмента по опорной и двум боковым поверхностям с прижимом только по боковым поверхностям. Конструктивное исполнение узла крепления по данной схеме представлено на рис. 30, б. Резцы данной конструкции получили широкое распространение в зарубежных фирмах и на ряде отечественных предприятий. Однако в этих конструкциях отсутствует прижим по опорной поверхности СМП, что уменьшает надёжность и жёсткость крепления. По системе крепления S — поджим СМП винтом (рис. 29, в). Пластина базируется по опорной и боковым поверхностям с прижимом по этим же поверхностям. Конструктивное исполнение узла крепления по данной схеме представлено на рис. 30, в. Недостатком данной конструкции является небольшое усилие зажима и необходимость точного изготовления СМП. Эффективно использование этой конструкции для лёгких режимов обработки и всевозможных вставок для специальных инструментов: фрезы, свёрла, зенкеры. По системе крепления С — прижим СМП сверху (рис. 29, г). Пластина без отверстия базируется в корпусе инструмента по опорной и двум боковым поверхностям с прижимом только по опорной поверхности. Конструктивное исполнение узла крепления СМП по данной схеме представлено на рис. 30, г. Резец может быть снабжён накладным стружколомом и опорной твердо- сплавной пластиной. Недостатком такой конструкции являются: отсутствие крепления по боковым поверхностям, затруднённый отвод стружки, несовпадение по направлению сил резания и крепления, невысокая точность позиционирования вершины СМП при её повороте или смене. В работе Хаета Г. Л., Ординарцева И. А. приведены сборные инструменты повышенной жёсткости. В этих конструкциях опорные пластины крепятся одновременно с креплением СМП. Однако в данных конструкциях отсутствует прижим СМП к опорной поверхности. В работе Дворова Ю. И. приводится классификация конструкций крепления СМП в корпусе инструмента. Основу этой классификации составляют элементы крепления, что является недостатком, так как в настоящее время имеется множество инструментов с элементами крепления СМП различных конструкций. Иноземцев Г. Г. за основу классификации сборных режущих инструментов принимает схемы базирования СМП. В этой работе показано влияние схемы базирования СМП только на торцовое биение зубьев торцовых сборных фрез. Однако в этой работе не учитываются все основные схемы базирования и не дана сравнительная их оценка по основным параметрам, характеризующим надежность работы сборного режущего инструмента: гарантированный прижим по опорной и боковым поверхностям, жёсткость крепления, совпадение по направлению сил резания и крепления. Результаты анализа факторов, определяющих конструктивные параметры СМП, можно представить в виде блок-схемы (рис. 31).

Рис.31. Блок-схема факторов, определяющих параметры пластин

В соответствии с кодовым обозначением СМП при точении по ISO 1832– 1991 применяют 10-разрядный индекс:

1й разряд обозначает форму пластины, 2й — задний угол, 3й — класс точности, 4й — тип пластины, 5й — длину режущей кромки, 6й — толщину пластины, 7й — радиус при вершине, 8й — форму режущей кромки, 9й — направление резания, 10й — особые обозначения изготовителя. Чтобы выбрать пластину, необходимо учесть все условия, определяющие каждый параметр пластины в соответствии с вышеприведенным обозначением, и определить основные факторы, определяющие конструктивные параметры СМП для конкретных условий обработки.

2020-06-29

2020-06-29 1394

1394