найдем связь между деформацией и другими параметрами пружин:

;

;

.

.

Выразим P'np1 и Р'пр2 через tпp1 и tпp2:

;

;  .

.

Подставим полученные значения в формулы для fnp1 и fпp2:

;

;  .

.

Так как fпp1 = fпр2 и tпр1 = tпр2, то

Конструктивно задавшись значениями DBl и DВ2 и варьируя значениями nр.в1, nрв2, dп1, dп2, можно подобрать необходимые параметры пружин.

Данные по цилиндрическим пружинам сцеплений некоторых автомобилей приведены ниже.

ГАЗ-24 ГАЗ-53 ЗИЛ-431410 МАЗ-6422

Число пружин. 9X2 12 16 14X2 Число рычагов выключения... 3 3 4 4 Усилие одной пружины, Н. 260+220 630 680 400

Средний диаметр витка DK, мм. 28,5 24,8 25,5 31,5

Диаметр проволоки dп, мм. 3 4,2 4,5 4,5

Число рабочих витков пружин 7+9,5 7 8,5 9

Коэффициент жесткости, Н/мм 6,2+10,7 29,8…32,4 36…40 13,6…15,8

Коническая пружина. Минимальная высота пружины может быть обеспечена в том случае, если навивка пружины позволяет при полном сжатии совместить вce витки в одной плоскости. Упругая характеристика конической пружины нелинейная. Для пружины прямоугольного сечения усилие

;

;

жесткость

.

.

Напряжение пружины

.

.

В этих формулах а и b - стороны сечения проволоки, соответственно параллельная и перпендикулярная оси пружины; Dк и dK - соответственно большой и малый диаметры пружины; g и d - коэффициенты, значения которых зависят от отношения а/b:

| a/b g d | 2 0.246 1.713 | 2,5 0,258 1,256 | 3,0 0,267 0,995 |

Диафрагменная нажимная пружина.

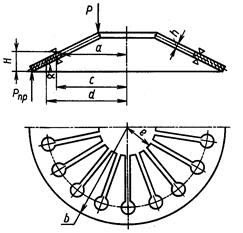

Расчетная схема для определения параметров диафрагменной пружины приведена на рис. 33. Диафрагменная пружина представляет собой пружину Бельвиля, модифицированную для использования в автомобильных сцеплениях. Давление пружины создается ее участком между опорными кольцами, установленными на заклепках, закрепленных на кожухе сцепления, и наружным краем пружины, упирающимся в нажимной диск сцепления. Лепестки диафрагменной пружины (в сцеплениях автомобилей ВАЗ и АЗЛК их 18) одновременно являются рычагами выключения, их упругость способствует плавному включению сцепления. Толщина диафрагменной пружины сцепления находится в пределах 2,0...2,5 мм для легковых и 3,0...5,0 мм для грузовых автомобилей. Усилие пружины

,

,

где Е' = Е /(1 -m2) (Е- модуль упругости первого рода; m - коэффициент Пуассона, (m = 0,25); Н- высота пружины; h- толщина пружины.

По этому уравнению может быть построена зависимость нажимного усилия диафрагменной пружины от ее деформации.

Рис. 33. Расчетная схема диафрагменной пружины

Усилие выключения может быть подсчитано из условия равновесия

Рвык (с-е) = Рпр (b-c);  .

.

Ход подшипника муфты выключения определяется суммой перемещений сечения пружины (принимается недеформируемым в осевом направлении) и лепестков при их.деформации:

fnp = f1 + f2; f1 = (с - е) Da; f2 = Pвык/сл.

где Da - угловое перемещение; сл- жесткость лепестков.

Наибольшие напряжения испытывает элемент пружины со стороны малого торца при повороте пружины на угол a, т. е. когда пружина становится плоской. Здесь суммируются напряжения растяжения sр и напряжения изгиба sи лепестков:

sр + sи = smax;  .

.

В свободном состоянии a» 10...12°.

Лепестки диафрагменной пружины испытывают наибольшее изгибающее напряжение у основания:

где nл - число лепестков; wи - момент сопротивления изгибу в опасном сечении.

Для пружин различных типов применяются высокоуглеродистые стали марок 65Г, 85Г, 60С2 и др., допускаемое напряжение [t] =700...800 МПа.

Фрикционные диски. Основным расчетным параметром является давление

.

.

В выполненных конструкциях p0 =0,15...0,25 МПа.

Меньшие значения давлений имеют сцепления грузовых автомобилей и автобусов, большие значения - сцепления легковых автомобилей.

Пружины гасителя крутильных колебаний. Число пружин гасителя обычно шесть или восемь, редко - больше. Параметры пружины: диаметр проволоки dnр=3. 4 мм; средний диаметр витка DB=15…18 мм; полное число витков 5...6; жесткость пружины 100...300 Н/мм.

Максимальное усилие, сжимающее одну пружину гасителя:

.

.

где rпр.г - радиус приложения усилия пружине; zпр.г - число пружин гасителя.

Принимая во внимание большую жесткость пружин гасителя, напряжение пружины следует вычислять с учетом кривизны витка;

,

,

где kк.в. - коэффициент, учитывающий кривизну витка пружины:

; с = Dв / dпр = 4…4,5.

; с = Dв / dпр = 4…4,5.

Для пружинной стали допускаемое напряжение [t] -700...900 МПа.

Рычаги выключения сцепления. Изгибающий момент от действия силы, приложенной на концах рычагов, вызывает напряжение изгиба

,

,

где Р’пр - усилие пружин сцепления при выключении; l - расстояние до опасного сечения; ир-- передаточное число рычага; np - число рычагов; wи - момент сопротивления изгибу.

Допускаемое напряжение [ sи ]=300 МПа. Материал рычагов - сталь 10, сталь 15. Иногда материалом рычагов служит ковкий чугун. В этом случае допускаемое напряжение примерно вдвое ниже, чем для стали.

Ступица ведомого диска. Шлицы испытывают смятие и изгиб. Напряжения смятия

,

,

где Рш = Мкmaxb/rcp; rcp = (dн + dв)/4; F = 0,5(dн – dв)lшiш, lш - длина шлицев; iш- число шлицев; aш = 0,75 - коэффициент точности прилегания шлиц; dн и dв - соответственно наружный и внутренний диаметр шлицев. Напряжение среза

где bш - ширина шлица.

Материал ступицы - легированная сталь типа 40Х, допускаемое напряжение смятия [sс] =15...30 МПа, допускаемое напряжение [t] = 5...15 МПа.

Работа буксования сцепления. Для расчета работы буксования используют формулы, базирующиеся на статической обработке экспериментальных данных. Приведем варианты этих формул.

1)  ,

,

где My - момент сопротивления движению при трогании, приведенный к ведущему валу коробки передач, Мy определяется по формуле (2) для горизонтальной асфальтовой дороги (y = 0,015... 0,020); Jа - момент инерции автомобиля (автопоезда), приведенный к ведущему валу коробки передач, определяется по формуле (1); we = 0,75 wN,- для дизелей; we = (wN /3+50p)- для карбюраторных двигателей; b = 0,72- для дизелей, b = 1,23-для карбюраторных двигателей. Расчет производится - для легковых автомобилей и автопоездов на первой передаче; для грузовых одиночных автомобилей на второй передаче.

2)

Результаты расчетов по приведенным формулам примерно одинаковы.

Оценочным параметром буксования сцепления служит величина удельной работы буксования, которая отражает также износостойкость сцепления.

Удельная работа буксования сцепления

Lбо = Lб/Fн.с,

где Fн.с. - суммарная площадь накладок сцепления.

Удельная работа буксования при указанных выше условиях трогания автомобиля с места для легковых автомобилей [ Lбo ] =50...70 Дж/см2; для грузовых автомобилей [ Lбo ] = 15...120 Дж/см2; для автопоездов [L60] = 10...40 Дж/см2.

Нагрев деталей сцепления. Чрезмерный нагрев деталей сцепления при буксовании может вывести его из строя.

Нагрев деталей за одно включение при трогании с места

DT = gLб /(mдетсдет)

где g - коэффициент перераспределения теплоты между деталями (g = 0,5-для нажимного диска однодискового сцепления и среднего диска двухдискового сцепления; g= 0,25 - для наружного диска двухдискового сцепления); сдет - теплоемкость детали; mдет - масса детали.

Допустимый нагрев нажимного диска за одно включение

[DT] = 10…15 0С.

2020-07-12

2020-07-12 161

161