Процесс составления стержней состоит из трех последовательно выполняемых операций:

- набивка сырого стержня;

- сушка его;

отделка и окраска.

Сложные стержни составляют из нескольких простых отдельных частей, склеиваемых или скрепляемых после сушки различными способами. Стержни изготавливают вручную и на машинах. При этом применяют как обычные формовочные машины, так и специальные для изготовления стержней: пескодувные, пескострельные и др.

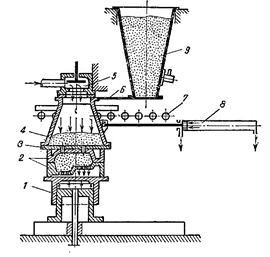

Рис. 6.7. Пескодувная машина:

1 – пневматический стол; 2 – стержневой ящик; 3 – дутьевая плита; 4 – пескодувный резервуар; 5 – клапан; 6 – козырек; 7 – рольганг; 8 – пневматический толкатель; 9 – запасной резервуар

Стержневой ящик прижимается пневматическим столом к пескодувному резервуару, к основанию которого крепится дутьевая плита с отверстиями для прохода смеси. Резервуар периодически заполняется порцией смеси из бункера. При открывании впускного канала сжатый воздух под давлением 0,4-0,5 МПа устремляется через смесь в отверстия в стержневой ящик, увлекая за собой смесь со скоростью ~ 15 м/с. Для выхода воздуха из ящика в его стенках предусмотрены специальные вентиляционные отверстия (венты), которые пропускают воздух, но затвердевают песчинки смеси.

Основной недостаток пескодувных машин – уплотнение смеси в самом бункере. Во избежание этого в бункере предусмотрены мешалки. Производительность 200-300 стержней в час. Масса стержня от 1 кг до 700 кг.

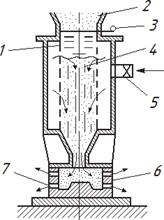

В пескострельных машинах воздух попадает сначала в объем между наружним и внутренним цилиндрами, а затем попадает в смесь, которая периодически подается из бункера с помощью шибера. Во внутренний цилиндр воздух попадает через ряд тонких щелей и производит разрыхление смеси. При далении 0,6-0,7 МПа смесь из резервуара выстреливается в стержневой ящик через отверстие (3).

Рис. 6.8. Пескострельная машина:

1 – резервуар под бункер питателя 2; 3 – заслонка; 4 – смесь; 5 – клапан; 6 – стержневой ящик; 7 – вентиляционные отверстия

Образование воздушно-песчаной смеси, как в пескодувном процессе, не происходит, т.к. сжатый воздух в виду быстротечности процесса практически не попадает в ящик. Поэтому венты в ящике не нужны. Воздух из ящика выходит через отверстия в дутьевой плите. После заполнения порции смеси подача воздуха прекращается. Объем смеси в пескострельной головке равен объему стержневого ящика.

Литниковые системы

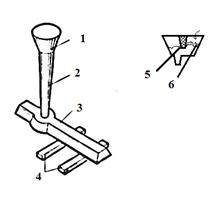

При получении фасонных отливок литейную форму заполняют расплавом через специальные каналы, называемые литниковой системой. В общем случае литниковая система (рис. 6.9) состоит из: литниковой чаши, стояка, коллектора и питателей.

Рис. 6.9. Элементы литниковой системы:

1 – литниковая чаша; 2 – стояк; 3 – коллектор; 4 – питатели; 5 – перегородка; 6 – флюс (шлак)

Литниковая система необходима для того, чтобы обеспечить спокойное, без вспенивания и разбрызгивания поступление металла в форму, не допускать попадания в форму вторичных шлаков, создавать такие тепловые условия в форме, при которых в процессе затвердевания отливки в ней не возникали бы усадочные дефекты. Т.е. должна легко отделяться от отливки.

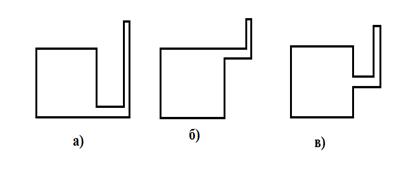

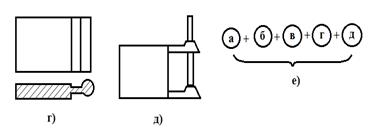

Различают: нижнюю (а), верхнюю (б), боковую (в), вертикально-щелевую (г), ярусную (д) и комбинированную (е) литниковые системы (рис. 6.10).

Рис. 6.10. Типы литниковой системы

Итогом данной работы является разработанная часть презентации на 19 слайдов с учетом найденных графических материалов. В результате прохождения педагогической практики были приобретены такие навыки, как работа с методической литературой и творческий отбор изображений для наглядной демонстрации материалов лекций.

2020-06-29

2020-06-29 78

78