Формовочные и стержневые смеси готовят в смесеприготовительных отделениях литейного цеха. Этот процесс состоит из следующих основных операций: сушка песка и глины, просеивания, размола (глины), распределения материалов по емкостям дозирования, перемешивание составляющих, выдержки готовых смесей, разрыхления (аэрации) и транспортировка к рабочим местам формовки.

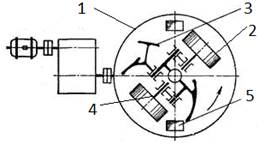

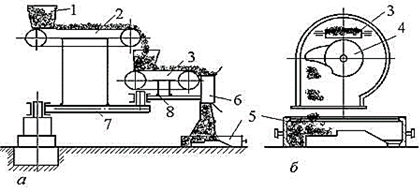

Составляющие смеси перемешивают в бегунах, представляющий собой металлическую чашу (рис. 6.2), в которой вращаются катки, расположенные вертикально или горизонтально.

Рис. 6.2. Бегуны с вертикальными катками:

1 – корпус чаши; 2 – катки; 3 – плужки; 4 – траверса; 5 – разгрузочное окно;

В начале в бегуны загружаются составляющие формовочной или стержневой смеси, затем вода. Перемешивание осуществляется между катками и днищем бегунов при вращении траверсы.

После перемешивания осуществляют выстаивание смеси для равномерного распределения по объему влаги.

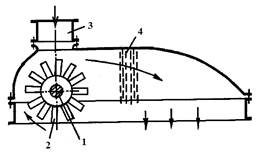

Непосредственно перед подачей смеси на формовочный участок смесь подвергают разрыхлению (рис.6.3).

Рис. 6.3. Аэратор:

1 – вращающийся ротор с лопатками; 2 – лопатки; 3 – загрузочное отверстие; 4 – висящие цепи

Изготовление форм

Подразделяют на ручное и машинное. Формовочные машины подразделяют по способу уплотнения на: прессовые, встряхивающие, пескометы.

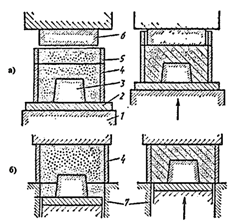

1. Прессовые. Различают две схемы уплотнения формовочной смеси прессованием – верхнее и нижнее.

Рис. 6.4. Схема уплотнения форм верхним (а) и нижним (б) прессованием:

1 - стол; 2 – модельная плита; 3 – модель; 4 – опока; 5 – наполнительная рамка; 6 – прессовая колодка; 7 – неподвижный стол

При нижнем прессовании (рис. 6.4, б) стол с моделью движется в окружающей его неподвижно массивной рамке. Опоку ставят на рамку по штырям. После наполнения опоки смесью над ней устанавливают неподвижную плоскую траверсу и стол поднимаясь к верху впрессовывает из рамки в опоку до уровня «вв».

Достоинство прессовых машин в их высокой производительности (уплотнение формы происходит за один цикл).

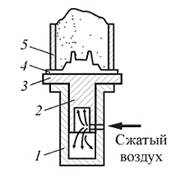

2. Уплотнение встряхиванием. Встряхивающие машины работают по принципу поршня и цилиндра.

Рис. 6.5. Встряхивающая машина:

1 – цилиндр; 2 – поршень; 3 – стол; 4 – модельная плита; 5 - опока

В цилиндр помещен встряхивающий поршень, к которому крепится стол машины. На столе крепится модельная плита. С помощью сжатого воздуха (0,5-0,6 Мпа) поршень со столом, моделью, опокой и предварительно насыпанной в нее смесью поднимается вверх на высоту 25-100 мм. После падения давления под поршнем он падает под действием собственной массы и ударяется о станину.

За один удар смесь в опоке не успевает хорошо уплотниться, поэтому производят 10-30 ударов. Плотность смеси после такого уплотнения будет максимальна у модели и практически отсутствовать в верхних слоях опоки. Поэтому на практике осуществляют последовательную подпрессовку верхних слоев смеси вручную или с помощью траверсы.

3. Уплотнение пескометом.

Рис. 6.6. Схема стационарного пескомета (а), метательная головка (б):

1 – бункер; 2 –ленточный транспортер;3 – транспортер; 4 – ротор с лопаткой; 5 – опока; 6 – метательная головка; 7 – большой рукав пескомета; 8 – малый рукав

Основное рабочее звено пескомета – метательная головка. Ее укрепляют на специальных конструкциях, обеспечивающих ее возвратно-поступательное движение (по вертикали и горизонтали). В нее по транспорту подается формовочная смесь, которая подхватывается вращающимся ковшом. Скорость вращения ротора 1400-1500 об/мин. Благодаря полученному ускорению от лопатки пакет смеси вылетает из головки со скоростью 2-20 м/с.

Метательная головка во время работы пескомета равномерно перемещается по площади над опокой. Плотность набивки формы почти одинакова по всей длине. Производительность – до 70 м3/ч.

2020-06-29

2020-06-29 110

110