Ручная дуговая сварка покрытыми электродами до сих пор остаётся наиболее распространённым и универсальным методом электрической сварки плавлением, а

зачастую единственно возможным.

Для питания дуги электрическим током при этом способе сварки применяются следующие (наиболее распространённые) типы сварочных машин:

1. Сварочные трансформаторы громоздкие и тяжёлые машины, понижающие напряжение сетевого питания до сварочного и обеспечивающие заданное значение сварочного тока и тока короткого замыкания. Дуга при использовании трансформаторов горит крайне неустойчиво, возбуждение дуги затруднёно, а уровень разбрызгивания чрезвычайно высок. Получение сварного шва достойного качества с хорошим внешним видом достаточно сложная задача, которая под силу только высококвалифицированным сварщикам. Электроды, используемые при работе с трансформаторами только переменного тока.

2. Сварочные выпрямители (традиционные). В их состав входят сварочный трансформатор и выпрямительный блок. За счёт постоянного тока, преобразуемого из переменного выпрямительным блоком, дуга горит значительно устойчивее, разбрызгивание существенно меньше, чем при сварке на постоянном токе, а задача получения шва с высокими технологическими свойствами значительно упрощается. Выпрямители позволяют использовать все типы и марки электродов.

Общими недостатками трансформаторов и выпрямителей являются:

· высокое энергопотребление, в том числе и в режиме холостого хода, значительные габариты им масса;

· низкое значение кпд и cos φ, что в значительной мере обусловлено высоким индуктивным сопротивлением;

· форма внешней характеристики и соответственно значение тока короткого замыкания практически не регулируются.

3. Инверторные сварочные аппараты. Сварка на постоянном токе, полученном выпрямлением с последующей фильтрацией переменного тока высокой частоты, обеспечивает легкий поджиг и стабильное управляемое горение дуги.

IGBT модули последнего поколения с микропроцессорным управлением обеспечили источникам серии «МС» возможность получения практически любой необходимой формы Внешней Характеристики Источника и возможность регулировки значений тока на различных стадиях процесса. Это гарантирует получение идеальных сварных швов по своим свойствам, размерам и внешнему виду при минимальных энергозатратах. Микропроцессорная защита от различного рода перегрузок не оставляет сомнений в надежности установок при столь незначительных габаритах и массе.

MOSFET легко управляется, что свойственно транзисторам с изолированным затвором и имеет встроенный диод для ограничения случайных бросков тока. Типичные применения MOSFET – импульсные источники питания с рабочими частотами выше 200кГц.

Применение MOSFET или IGBT определяется необходимыми мощностями. На 5 кВт MOSFET предпочтительнее, т.к. имеет более высокие допустимые рабочие частоты, что соответственно влечет за собой уменьшение массогабаритных показателей мощных изделий. На больших мощностях потери MOSFET увеличиваются. К недостаткам IGBT можно отнести более низкие допустимые частоты (редко выше 50 кГц для мощных устройств).

ММА функции

Для достижения максимального качества при сварке покрытыми электродами, в установках серии «МС» предусмотрены следующие функции:

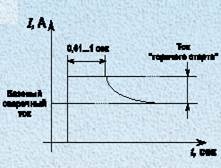

- «Горячий старт» (Hot start)

Эта функция предназначена для облегчения возбуждения дуги за счёт кратковременного (0,01..1 сек) увеличения тока по отношению к базовому на регулируемую оператором величину. По истечении установленного времени горение дуги стабилизируется и ток «горячего старта» плавно опустится до базового сварочного тока.

- «Форсирование дуги» (Arc force)

Принцип действия функции основан на дополнительном, кратковременном повышении тока в момент перемыкания каплей расплавленного металла

дугового промежутка (короткого замыкания). В отличие от традиционных выпрямителей, где ток короткого замыкания определяется неуправляемой формой внешней характеристики в инверторных источниках, значение указанного тока может быть задано оператором. Импульс тока помогает капле оторваться от стержня электрода, делая тем самым процесс переноса капель через дуговой промежуток управляемым и равномерным.

При оптимальном значении форсирования, шов получается плотным, с ровными чешуйками, а разбрызгивание практически отсутствует. Параметр функции, регулируемый оператором, количество ампер, нарастающих в миллисекунду (1…100 А/ms) и (или) значение тока форсирования дуги.

Уменьшение форсирования снижает разбрызгивание, дуга становится более мягкой (SOFT), увеличение форсирования (дуга становится более жесткой HARD) уменьшает вероятность залипания электрода, увеличивает проплавление и давление дуги.

- «Антистик» (Antistik)

Эта функция реализует отключение питания сварочной дуги если электрод приварился к свариваемому изделию.

Полуавтоматы для сварки в среде защитных газов

Инверторные сварочные полуавтоматы предназначены для:

· механизированной сварки в среде углекислого газа СО2 (MAG – Metal Active Gas welding);

· механизированной сварки в среде инертных газов: аргона-Ar или гелия-Не (MIG – Metal Inert Gas welding);

· механизированной сварки в смеси газов;

· ручной дуговой сварки покрытыми электродами.

Сущность процесса

Механизированная сварка самый перспективный способ соединения металлов и сплавов в силу своей универсальности по отношению к свариваемым толщинам (от десятых долей до десятков миллиметров), минимального теплового воздействия на металл и отсутствию значительных деформаций, независимости качества от условий сварки и положения шва в пространстве. Но самое главное, этот способ обеспечивает высочайший уровень производительности при минимальных затратах, уступая только автоматическим и узкоспециализированным способам сварки.

Вместе с тем, механизированная сварка - максимально удобный и привлекательный процесс для сварщиков, диктует особые, очень высокие требования к оборудованию и заставляет его разработчиков находиться в постоянном поиске оптимальных решений. Это связано с тем, что все процессы, происходящие в дуге, с момента её поджига и до момента заварки кратера, протекают при высочайших плотностях токов и скоростях сварки. Основной проблемой при механизированной сварке является разбрызгивание, которое связано с особенностями движения капель расплавленного металла от электродной проволоки в сварочную ванну. Образование капель, их отрыв от проволоки и перенос в дуге вызван рядом факторов:

- электромагнитные силы

которые возникают вследствие появления электромагнитного поля вокруг проводника, по которому течёт ток (вокруг электродной проволоки). Они оказывают сжимающее действие на начавший плавится металл на торце проволоки, за счёт чего сначала образуется «шейка», а затем капля отрывается и переходит в сварочную ванну. Магнитное действие на каплю принято называть «пинч-эффектом» (англ. «pinch» - сжимать).

- сила тяжести капли

способствует переносу капли в сварочную ванну при сварке в нижнем положении; препятствует этому при потолочном и, частично, при вертикальном и горизонтальном положении.

- сила поверхностного натяжения

стремится придать капле форму шара, причём, чем эта сила больше, тем больше размер капель. Способствует слиянию капли с расплавленным металлом и удерживает сварочную ванну от вытекания при сварке в потолочном и вертикальном положениях.

- сила внутреннего давления газов

возникает в «шейке» и капле вследствие протекания металлургических реакций 2СО2 = 2СО+О2. Реакция протекает с высокой скоростью, объём образовавшегося газа многократно превышает объём расплавленного металла, что вызывает дробление капли и разбрызгивание металла. При сварке в среде инертных газов, не взаимодействующих с металлом, этого не происходит, дуга горит значительно спокойнее, а разбрызгивание практически не наблюдается.

- реактивное давление паров

возникающее при испарении металла из сварочной ванны, направлено на встречу капле и препятствует её попаданию в шов. Эта сила аналогична силе, поднимающей ракету при старте и прямопропорциональна квадрату плотности тока, которая в свою очередь, значительно выше в случае, когда деталь является анодом. Сварку в среде защитных газов ведут на постоянном токе обратной полярности, т.е. (+) источника питания подключают к электродной проволоке. В этом случае реактивное давление паров способствует отрыву капли от проволоки, а действие этих сил со стороны сварочной ванны - минимально.

Установлено, что чем меньше размер капель, тем меньше время их нахождения на торце электродной проволоки, благодаря чему металл капли меньше нагревается, а скорость плавления проволоки увеличивается. Мелкокапельный перенос улучшает стабильность горения дуги.

Различают несколько видов переноса металла через дугу, соответствующие разным диапазонам сварочных токов.

1. Сварка «короткой дугой» с периодическими короткими замыканиями дугового промежутка. Применяется при сварке малых толщин на низких токах. Перенос металла происходит следующим образом. На конце электродной проволоки под действием тепла развивается капля. При небольшом токе и малом зазоре между проволокой и изделием капля не успевает развиться до полного размера, происходит замыкание её на сварочную ванну. Под действием «пинч-эффекта» образуется «шейка» (В), которая затем разрывается со взрывом (С). Этот момент и является основной причиной разбрызгивания при сварке короткой дугой. Решающую роль в стабилизации процесса разрыва «шейки» и формирования шва играют статические и динамические свойства источника питания.

2020-06-29

2020-06-29 132

132