Гребенчиков Евгений 24.04.20

1) Сталь - железоуглеродистый сплав — это и есть всем известная сталь. Обычно доля углерода в сплаве варьируется от 0,1 до 2,14%. Увеличение концентрации углерода делает сталь хрупкой. Кроме основных компонентов в сплаве содержатся и небольшие количества магния, марганца и кремния, а так же вредных серных и фосфорных примесей.

Сера, фосфор и все газы являются вредными примесями, и усилия металлургов всегда направлены на максимальное снижение этих элементов в стали.Углерод – не случайная примесь, а важнейший компонент углеродистой стали, от количества которого завичсят ее свойства.

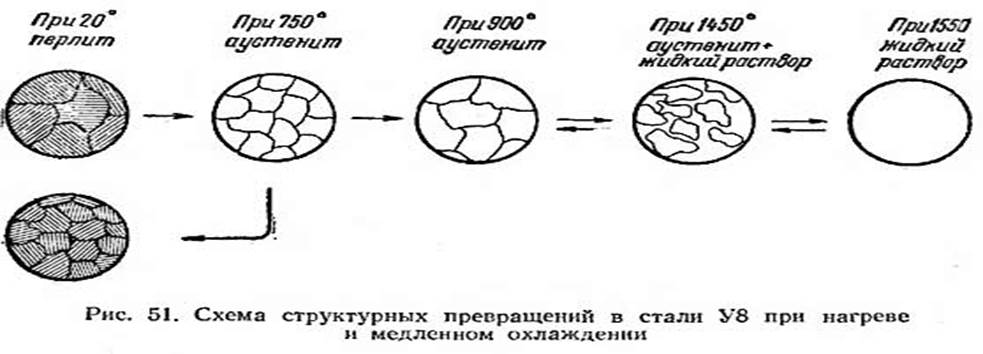

Машиностроительные заводы получают сталь с металлургических предприятий в отожженном или горячекатаном состоянии. Структура конструкционных сталей (доэвтектоидных) состоит из феррита и перлита, инструментальных – из перлита и цементита.

С увеличением содержания углерода в структуре стали увеличивается количество цементита – очень твердой и хрупкой фазы. Твердость цементита превышает твердость феррита примерно в 10 раз (800HB и 80HB соответственно). Поэтому прочность и твердость стали растут с повышением содержания углерода, а пластичность и вязкость, наоборот, снижаются (рис. 19).

При повышении содержания углерода до 0,8% увеличивается доля перлита в структуре (от 0 до 100%), поэтому растут и твердость, и прочность. Но при дальнейшем росте содержания углерода появляется вторичный цементит по границам перлитных зерен. Твердость при этом почти не увеличивается, а прочность снижается из-за повышенной хрупкости цементитной сетки.

Кроме того, увеличение содержания углерода приводит к повышению порога хладноломкости: каждая десятая доля процента повышает t50 примерно на 20є. Это значит, что уже сталь с 0,4%С переходит в хрупкое состояние примерно при 0ºС, т. е. менее надежна в эксплуатации.

Влияет содержание углерода и на все технологические свойства стали: чем больше в стали углерода, тем она труднее обрабатывается резанием, хуже деформируется (особенно в холодном состоянии) и хуже сваривается.

Чугун — самый распространенный железоуглеродистый нековкий литейный материал, содержащий свыше 2% углерода, до 4,5% кремния, до 1,5% марганца, до 1,8% фосфора и до 0,08% серы. В практике применяют чугуны, содержащие 3÷3,5% углерода.

Области применения:

Чугун распространен во многих сферах.

Его используют для производства деталей в машиностроении. В основном из чугуна делают блоки для двигателей и коленчатые валы. Для последних требуется усовершенственный чугун, в который добавляют специальные добавки из графита. Благодаря устойчивости чугуна к трению из него делают тормозные колодки отличного качества.

Чугун может бесперебойно работать даже при сильно низких температурах. Поэтому его часто используют в производстве деталей машин, которым придется работать в жестких климатических условиях.

Хорошо зарекомендовал себя чугун в металлургической области. Его ценят за относительно небольшую цену и отличные литейные свойства. Изготовленные из чугуна изделия характеризуются отличной прочностью и износостойкостью.

Из чугуна делают большое множество сантехнических изделий. К ним можно отнести раковины, батареи, мойки и различные трубы. Особо славятся чугунные ванны и радиаторы отопления. Некоторые из них служат в квартирах по настоящее время, хотя приобретены были много лет назад. Чугунные изделия сохраняют свой первоначальный вид и не нуждаются в реставрации.

Благодаря хорошим литейным свойствам из чугуна получают настоящие произведения искусства. Его часто применяют в изготовлении художественных изделий. Например, таких как красивые ажурные ворота или памятники архитектуры.

2) Виды отжигов Суть процесса заключается в нагреве металлического изделия и последующего медленного охлаждения. В результате этого улучшается показатель вязкости, достигается химическая и структурная однородность. Термическая обработка методом отжига негативно влияет на жесткость стали. В зависимости от требуемых качеств изделия выполняют такие виды отжига: Диффузионный. Цель обработки – уменьшение химической неоднородности состава. Сначала сталь нагревают до температуры +1150°С и в таком состоянии заготовка остается 10-15 часов. Затем выполняют медленное (естественное) охлаждение. Полный. Она выполняется для штамповочных изделий или заготовок, сделанных методом литья или ковки. Цель – формирование мелкозернистой структуры. Сталь нагревается до температуры, превышающей значение критической верхней точки на +50°С. Затем происходит медленное охлаждение со скоростью не более 75°С (для легированных сортов) или +200°С (для углеродистых марок) в час. Неполный отжиг. Термическая обработка применяется для уменьшения показателя жесткости и снятия напряжения структуры. Технология аналогична вышеописанной, за исключением значения максимальной температуры. Она не должна превышать +750°С. Изотермический. Он актуален только для легированных сортов стали. Температура воздействия выше критической точки на 20-30%. Отличия от полного отжига – быстрое охлаждение до +600°С. Методика применяется для оперативной обработки стальных заготовок. Для выполнения этих процедур необходимо специальное оборудование. Качество обработки зависит от выполняемых требований. В случае несоблюдения технологии велика вероятность появления дефектов – пережог. Закалка Методика актуальна для создания неравномерной структуры стали заготовки. Это увеличивает твердость, но также повышает хрупкость конструкции. Выбор температуры воздействия зависит от химического состава. Также важными являются скорость охлаждения и периодичность повторения процедуры. При выборе технологии закаливания учитывают следующие факторы: Температура обработки. Если она не превышает критическое значение – закалка относится к категории неполной. Для обработки всей структуры заготовки термическое воздействие должно быть выше точки Асз на 30-40°. Охлаждение. Оно может выполняться быстро или медленно. В первом случае твердость неравномерная, ближе к поверхности. При медленном охлаждении напряжение структуры выравнивается. Выбор среды для закалки. Чаще всего используют соляную ванную или масло с добавлением специальных веществ. Периодичность. Она влияет на распределение жесткости в структуре стали. Способы закалки рассчитываются индивидуально для каждого типа изделия. О том, как закаливать и делать отпуск металла в домашних условиях, читайте здесь.'' Отпуск Для нормализации характеристик стальных заготовок после закалки рекомендуется делать ее отпуск. Его суть заключается в термическом воздействии температурами, при которых не происходит фазового превращения. Итогом этой операции будет однородность структуры стали. Виды отпуска для металлических заготовок: Низкий. Применяется для углеродистых сортов стали. Максимальная температура воздействия — +200°С. В результате уменьшается показатель хрупкости и снижается натяжение в структуре. Средний. Термическая обработка происходит при +400°С. Технология необходима для удаления избыточного углерода. При этом кристаллическая решетка становится кубической. Высокий. Температура обработки – до +650°С. Применяется для появления оптимальных характеристик прочности, вязкости и пластичности. Определяющим показателем для этого процесса является отпускная хрупкость. Она указывает на степень падения ударной вязкости при резких перепадах температур. Нормализация металлических заготовок Технология схожа с отжигом стали. Разница заключается в способе охлаждения заготовки. Это происходит не в печи, как в первом случае, а на воздухе. В результате происходит нормализация структуры кристаллической решетки, повышаются показатели прочности и вязкости. При выполнении этого процесса учитывают такие показатели: Выдержка. Она характеризует степень равномерного термического воздействия на все слои стальной заготовки. Скорость охлаждения. Влияет на толщины перлитных пластин. Поэтапное охлаждение. В некоторых случаях после достижения определенного уровня снижения температуры деталь помещают в масло для оперативного охлаждения.

Применение химико-термической обработки стали

Химико-термическая обработка стали – это процесс, при котором происходит изменение не только поверхностных слоев, но и химического состава и структуры металла. Применяют данный вид обработки в ситуациях, когда возникает необходимость получения твердой детали, износоустойчивой и при этом сохраняющей вязкость сердцевины. Отличительные признаки такого металла – стойкость к коррозии, повышенная степень сопротивления.

Содержание

· Характеристика химико-термической обработки

· Виды химико-термической обработки

· Цементация стали

· Азотирование стали

· Цианирование стали

· Борирование стали

· Газовое силицирование

2020-06-29

2020-06-29 87

87