Назначение уплотнений заключается в предотвращении внутренних и внешних утечек рабочей жидкости через зазоры между сопрягаемыми деталями элементов гидропривода, вызванных перепадом давления. Принимая во внимание, что утечки приводят к потере гидравлической энергии, становится очевидным, что от качества уплотнений существенно зависит КПД гидропривода.

В связи с этим уплотнения должны быть достаточно герметичными, надежными, износостойкими; совместимыми с конструкционными материалами и рабочей жидкостью; обладать устойчивостью к температурным колебаниям; обеспечивать удобство монтажа-демонтажа; создавать минимальное трение; иметь небольшие размеры и невысокую стоимость.

Уплотнения делят на две группы:

■ уплотнения неподвижных соединений, которые должны обеспечивать абсолютную герметичность при

всех режимах работы гидропривода;

■ уплотнения подвижных соединений, допускающие появление регламентированных утечек рабочей жидкости.

Уплотнение неподвижных соединений. В неразъемных соединениях герметичность достигается пайкой и сваркой деталей. В разъемных неподвижных соединениях утечки предотвращаются несколькими способами: путем деформации уплотняемых поверхностей внешней силой; взаимной приработкой уплотняемых поверхностей; заполнением микронеровностей на уплотняемых поверхностях различными прокладками, выполненными из неметаллических или металлических эластичных материалов, способных компенсировать при затяжке соединения неровности и другие дефекты поверхностей уплотняемой пары.

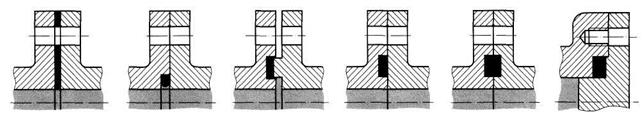

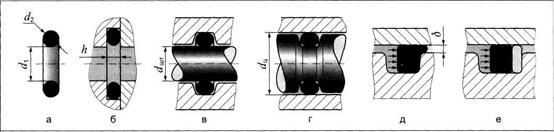

Некоторые варианты уплотнения неподвижных соединений прокладками и кольцами представлены на рис. 8.12.

|

|

| Рис. 8.12. Варианты уплотнения неподвижных соединении |

При всех вариантах уплотнения между соединяемыми деталями должно быть создано контактное давление, превышающее максимальное рабочее давление.

Уплотнение подвижных соединений. Уплотнение подвижных соединений может быть бесконтактным (щелевыми, лабиринтными) или контактным, выполненным при помощи различных уплотнителей.

Бесконтактные уплотнения. Эти уплотнения, в частности, щелевые (рис. 8.13, а), используются во многих гидроагрегатах (в насосах, распределителях и т.п.). Утечки через бесконтактные уплотнения неизбежны, однако их можно снизить за счет уменьшения зазора S между подвижными деталями.

Для повышения сопротивления щели при высоких числах Рейнольдса, соответствующих турбулентному режиму течения, на одной или обеих поверхностях, образующих щель, выполняет лабиринтные канавки, которые вследствие чередующегося изменения сечения щели повышают ее сопротивление.

Недостаток щелевых уплотнений — высокая стоимость изготовления сопрягаемых деталей и возможность облитерации щели.

Контактные уплотнения. Эти уплотнения выполняются посредством колец (металлических и резиновых) и манжет.

Металлические кольца — одно из самых простых и долговечных уплотнений. В качестве материала колеи используют серый чугун, бронзу или металлографитовую массу.

При давлениях р < 5 МПа используют кольца, стыки которых выполнены прямыми (рис. 8.14, а); при давлениях р 20 МПа стыковые замки могут быть косыми (рис. 8.14, б) и ступенчатыми (рис. 8.14, в, г). В ступенчатом стыковом замке часто одну из сопряженных поверхностей выполняют плоской, а вторую — несколько выпуклой (рис. 8.14, г), благодаря чему повышается удельное давление в стыке колец, способствующее повышении герметичности. Форма поперечного сечения колец — прямоугольная. Число колец в уплотнении колеблете» от 2 до 9, в зависимости от перепада давлений.

К недостаткам уплотнения металлическими кольцами относится необходимость точного изготовления деталей соединения, так как кольца не компенсируют микронеровности, овальность, конусность и т.п. Кольца создают дополнительную силу трения и не обеспечивают полную герметичность.

Резиновые кольца отличаются простотой конструкции, минимальными размерами, возможностью герметизации радиального соединения независимо от направления действия давления, широкой универсальностью, низкой стоимостью, хорошей герметичностью. Рабочие температуры -60...+300 °С (в зависимости от группы резины), уплотняемые давления до 50 МПа в неподвижных соединениях и до 32 МПа — в подвижных скорость перемещения до 0,5 м/с.

Характерные размеры колец (рис. 8.15, а): внутренний диаметр d1 и диаметр сечения d2.

Рис. 8.15. Резиновые уплотнительные кольца

При монтаже колец для уплотнения торцовых (рис. 8.15, б) и радиальных соединений (рис. 8.15, в, г) размеры сопрягаемых деталей (диаметр штока, цилиндра, глубина цековки h) выбираются такими, чтобы кольцо деформировалось и прижималось к уплотняемым поверхностям. Под действием давления кольцо может вытесняться в радиальный зазор 5 (рис. 8.15, д), поэтому при значенияхр > 10 МПа и 5 > 0,02 мм рекомендуется устанавливать защитные кольца из фторопласта, полиамидной смолы или других материалов (рис. 8.15, е).

Перед монтажом кольца рекомендуется смазывать, а при монтаже их следует предохранять от перекосов, скручивания и механических повреждений.

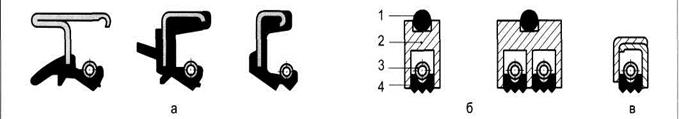

Манжеты уплотнительные (рис. 8.16, а) предназначены для уплотнения деталей гидроцилиндров при явлениях от 0,1 до 50 МПа, скоростях перемещения уплотняемых деталей до 0,5 м/с и температурах -60...+200 °С. Герметичность обеспечивается за счет деформации лепестков манжеты при монтаже (рис8.16, б) и от давления рабочей жидкости.

|

|

|

|

|

|

Рис. 8.16. Принцип действия манжеты

Рис. 8.16. Принцип действия манжеты

Давление масла должно разжимать лепестки манжет (рис. 8.16, в), в противном случае манжета не будет выполнять свои функции (рис. 8.16, г).

Ассортимент манжетных уплотнений огромен (рис. 8.17), при их выборе следует руководствоваться типоразмером, конструктивным исполнением и материалом. При монтаже места установки и трущиеся поверхности рекомендуется смазать тонким слоем густого смазочного материала. При давлении свыше 10 МПа следует- применять защитные кольца, а при повышенной запыленности — грязесъемники.

|

|

Рис. 8.17. Примеры выполнения манжет

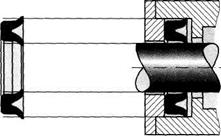

Манжеты армированные служат для уплотнения валов, работающих в минеральном масле при избыточным давлении до 0, 05 МПа, скорости до 20 м/с и температуре от-60 до+70 °С (рис. 8.18). Манжета состоит из эластичного корпуса 3, жесткого каркаса 1 и браслетной пружины 2. Пружина 2 создает дополнительную радиальную нагрузку, когда уплотнение установлено на вал. Пружина также компенсирует изменения радиальной нагрузки, которые возникают при изменении свойств эластичного корпуса вследствие воздействия теплоты и масла. Она контролирует окончательный внутренний диаметр уплотняющего элемента путем прижимания рабочей поверхности эластичного корпуса вплоть до того момента, когда витки пружины прижмутся друг к другу.

|

|

|

|

Утечка рабочей жидкости через манжеты не превышает 0,1 см3/ч. Повышенная утечка может иметь место вследствие повреждения лепестка манжеты или рабочей поверхности вала, наличия загрязнений или в результате повышенного биения вала.

|

|

Производители уплотнений предлагают большое разнообразие армированных манжет (рис. 8.19, а), отличающихся профилем эластичного корпуса, металлического каркаса и используемыми материалами, что позволяет выбрать уплотнение наиболее полно отвечающее конкретным условиям эксплуатации.

Рис. 8.19. Примеры армированных манжет и альтернативные уплотнения

Уплотнения, представленные на рис. 8.19, б, в предназначены для замены резиновых армированных манжет, работающих в особо жестких условиях эксплуатации:

■ пониженные температуры (до -60 °С);

■ радиальные биения и смещения валов (до 0,2 мм);

■ ударные нагрузки и вибрация;

■ повышенные загрязненность и влажность с наружной стороны;

■ работа в условиях повышенного давления рабочей среды (до 0,6 МПа);

■ наличие обратного перепада давлений на уплотнении (до 0,1 МПа).

Принципиально конструкция уплотнения состоит из обоймы 2, в которой размещены выполненное из фторопласта уплотнительное кольцо 4, стальная браслетная пружина 3. При установке уплотнений герметизация по корпусу осуществляется уплотнением резиновым кольцом 1 (рис. 8.16, б) или посадкой с натягом (рис. 8.19, в).

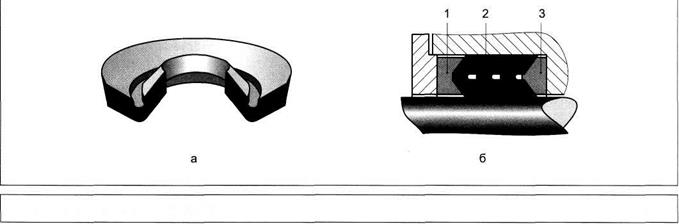

Манжеты шевронные (рис. 8.20, а) предназначены для уплотнения цилиндров и штоков гидравлических устройств, в которых в качестве рабочей жидкости используются минеральные масла или водные эмульсии. Температура рабочей среды составляет от -50 до +100 °С в зависимости от группы резины; рабочее давление до 63 МПа, скорость возвратно-поступательного движения до 3 м/с.

Уплотнения устанавливаются в комплекте из нескольких манжет в зависимости от диаметра цилиндра и давления. При монтаже уплотнительного пакета (рис. 8.20, б) для сохранения формы манжеты 2 помещают между фасонными нажимными 1 и опорными 3 кольцами (манжетодержателями), выполненными из бронзы, текстолита, полиамидов, фторопластов или полиуретанов. Помимо резино-тканевого исполнения, манжеты излавливают из резины и резины на основе фтор-каучука. Когда одновременно действуют высокое давление и температуры свыше 200 °С, то уплотнительные элементы изготавливают из фторопластовых композиций.

|

|

| Рис. 8.20. Манжета шевронная |

|

|

Помимо манжет для уплотнения штоков и поршней гидроцилиндров, применяют комбинированные опорно-уплотнительные элементы из композиционных материалов и резины, обеспечивающие (в зависимости от модели) минимальное трение, расширенный температурный диапазон, повышенную надежность и стойкость • механическим повреждениям (рис. 8.21)

Рис. 8.21. Уплотнения для поршней) и штоков гидроцилиндров

Уплотнения, состоят из уплотнительного фторопластового или полиэфирного кольца 2, поджимного резинового кольца 1, и из защитного кольца 3, выполненного из наполненного полиамида, являющегося одним из наиболее жестких антифрикционных материалов.

|

|

Рис. 8.22. Грязесъемники

В соответствии с действующим стандартом грязесъемники должны изготавливаться четырех типов: 1 — закрепляемые во фланцевых соединениях, 2 — устанавливаемые в посадочные места, 3 — комбинированные резиновое основание и фторопластовый скребок), 4 — закрепляемые запрессовкой в посадочные места.

Комбинированные грязесъемники допускается использовать как дополнительное уплотнение.1ля повышения надежности при давлении до 40 МПа..

Грязесъемники отличаются повышенной износостойкостью и рекомендуются для применения в тяжелых условиях эксплуатации, в том числе для удаления льда и засохшей грязи. Грязесъемники обладают повышенной износостойкостью, и позволяют производить замену без разборки гидроцилиндра.

3) Защита поверхности деталей машин от коррозии.

4) Общие понятия о допусках и посадках.

5) Оказание первой помощи при переломе позвоночника.

2020-06-30

2020-06-30 186

186